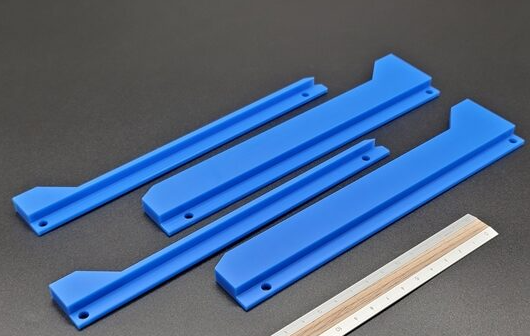

MCナイロンの反り対策|原因と防止策を徹底解説

Contents

MCナイロンの特性と反り発生の基礎

MCナイロンは熱可塑性樹脂であり、吸水率は約1%前後と高めです。この吸水性が部品の寸法変化や反りの主要な原因となります。吸水によって樹脂内部が膨張し、冷却や乾燥が不十分な場合には反りが顕著になります。また、射出成形時の温度や圧力の不均一も反りに影響します。材料特性に関してはMCナイロンの材料特性に関して解説で詳しく解説しています。

吸水による寸法変化

- MCナイロンは周囲環境の湿度に応じて水分を吸収し、最大で約1%前後膨張

- 部品形状が複雑な場合、吸水膨張が不均一となり反りを引き起こす

- 冷却後の乾燥不足は、組立時に予期せぬ反りを生む原因となる

成形条件による影響

- 射出温度や金型温度が高すぎると冷却時の収縮差が大きくなり反りが発生

- 厚みの不均一や複雑形状は冷却速度差を生み、反りのリスクを増大

- 冷却時間の不足も寸法安定性低下につながる

目次

反りを防ぐ乾燥・成形対策

MCナイロンの反り防止には、成形前の乾燥処理と適切な射出成形条件が重要です。

乾燥処理のポイント

- 乾燥温度: 80〜90℃で2〜4時間が目安

- 乾燥炉は熱風循環型が望ましい

- 成形直前まで乾燥状態を維持することで吸水膨張を抑制

射出成形の条件最適化

- 金型温度・射出温度・圧力を均一化

- 厚みのバランスを考えた設計で反りを軽減

- 複雑形状の場合、リブや補強を適切に配置

- 成形後の冷却時間を十分確保し寸法安定性を維持

部品設計による反り低減策

設計段階での工夫も重要です。特に薄肉部や複雑形状部品では、以下の対策が有効です。

- 厚みの均一化: 薄肉・厚肉の差を極力減らす

- 応力集中回避: 尖った角や急な曲げを避ける

- 補強リブの配置: 部品剛性を上げ、反りを抑制

- 設計公差の見直し: 吸水膨張を加味した寸法設定

用途別の反り対策

自動車部品

MCナイロンは高負荷ギアやブッシュに使用されます。反り対策として、乾燥処理と成形条件の管理が不可欠です。また、吸水膨張による寸法変化を考慮し、公差設計で長期耐久性を確保します。

精密機械部品

歯車やベアリングなど精密部品では、反りによる公差違反が重大な問題になります。薄肉部品や複雑形状部品では特に注意が必要です。乾燥状態や金型設計、厚みバランスを工夫することで反りを最小限に抑えます。

電子機器部品

筐体やスイッチ部品では反りが組立精度に直結します。MCナイロンは耐摩耗性を活かせますが、吸水対策と冷却管理を行うことで反りを抑制できます。

加工後・保管時の注意点

- 成形後の乾燥: 吸水を防ぎ寸法安定性を維持

- 保管環境: 湿度50%以下が望ましい

- 輸送・組立: 反り防止用の支持材や梱包を使用

MCナイロンの反り比較データ

| 樹脂種類 | 吸水率 | 反り傾向 |

|---|---|---|

| MCナイロン | 約1% | 中〜高、厚み不均一で顕著 |

| POM | 0.2% | 低、寸法安定性に優れる |

| PE | ほぼ0% | 低、反りは少ないが強度低下の懸念 |

| PP | ほぼ0% | 低〜中、長期使用で変形の可能性 |

よくある質問

MCナイロンが反る主な原因は何ですか?

MCナイロンの反りは主に吸水による寸法変化と射出成形時の温度・圧力不均一が原因です。樹脂内部が水分を吸収して膨張するため、冷却や乾燥が不十分な場合に反りが顕著になります。また、厚み不均一や複雑形状も反りを引き起こす要因です。

反りを防ぐための乾燥処理の方法は?

成形前にMCナイロンを80〜90℃で2〜4時間乾燥させることで、吸水膨張を抑制できます。乾燥炉は熱風循環型が望ましく、成形直前まで乾燥状態を維持することが重要です。これにより成形後の反りを大幅に軽減できます。

部品設計で反りを抑えるポイントは何ですか?

反りを抑えるには、部品の厚みを均一化し、尖った角や急な曲げを避けることで応力集中を防ぎます。また、補強リブを配置して剛性を上げ、吸水膨張を加味した設計公差を設定することも有効です。特に薄肉部や複雑形状部品で重要です。

用途別の反り対策はどのように異なりますか?

自動車部品では乾燥処理と公差設計が重要で、精密機械部品では厚みバランスと金型設計が反り防止に有効です。電子機器部品では吸水対策と冷却管理が中心となり、いずれも用途に応じた条件管理が反りを抑えるポイントとなります。

まとめ:MCナイロンの反り防止と設計のポイント

MCナイロンは吸水による膨張や成形条件の影響で反りが発生しやすい材料です。乾燥処理、射出成形条件の最適化、厚みバランスや補強設計などを組み合わせることで反りを大幅に抑制できます。用途別の注意点を踏まえ、適切な設計・加工・保管を行うことで、長期耐久性と高精度部品の実現が可能です。

コメント