材質 column

MCナイロンの切削性に関する完全ガイド – 特徴と利点

「MCナイロンの切削性について知りたいけれど、たくさんの情報があって何を選べばよいかわからない…」そんな悩みを抱えている方はいませんか?このガイドでは、MCナイロンの切削性に関する全てを詳しく解説します。

この記事は、次のような方に向けています。

- MCナイロンとは何か、その特性について知りたい。

- 切削性の具体的な利点を理解したい。

- どのようにMCナイロンを加工するのか、実際の方法を学びたい。

- 切削性が他の材料とどう異なるのか、比較を通じて理解したい。

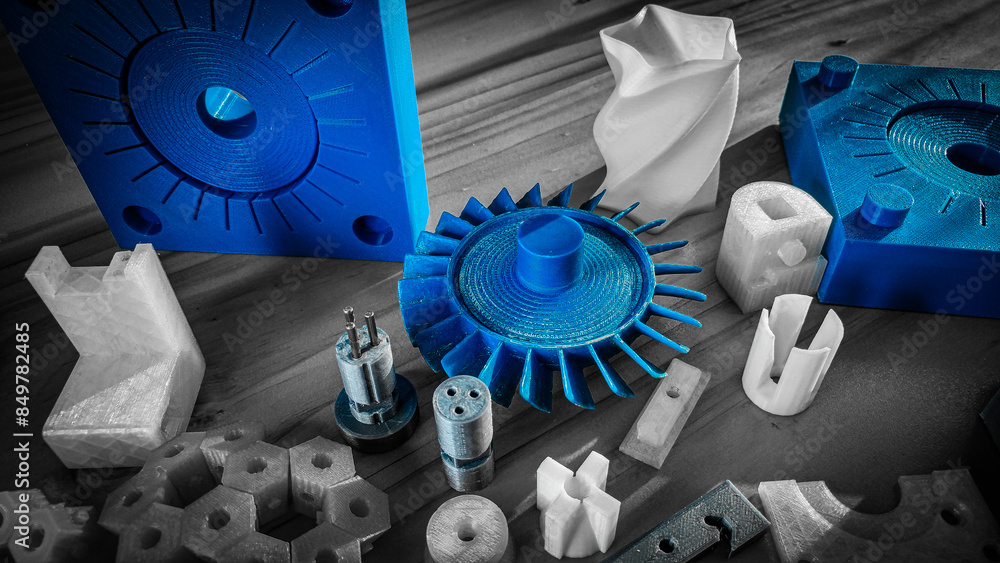

MCナイロンは、優れた機械的特性と良好な切削性を持つため、多くの産業で利用されています。特に、精密な部品の製造や耐摩耗性が求められる用途において、その性能は際立っています。本記事では、MCナイロンの切削性の特徴やその利点、さらには実際の加工方法について、イラストを交えながら丁寧に解説していきます。これを読めば、MCナイロンの魅力を深く理解し、実際の活用に役立てることができるでしょう。

1. MCナイロン 切削性の基本知識

1-1. MCナイロンとは何か

MCナイロン(Modified Cast Nylon)は、鋳造法によって製造される改良型キャストナイロン樹脂です。高い結晶性と分子配向により、優れた機械的強度と耐摩耗性を兼ね備えています。一般的なナイロンよりも寸法安定性が高く、吸湿による膨張や収縮が抑制されているため、精密機械部品や耐久性を求められる用途に適しています。

1-2. MCナイロンの物理・機械的特性

- 引張強度・曲げ強度が高く、衝撃吸収性にも優れる

- 耐摩耗性が極めて高く、摩擦が多い部品に最適

- 吸湿率が低めで、加工後の寸法変化が少ない

- 優れた耐薬品性を持ち、多種多様な環境に適応

- 耐熱温度は約100〜120℃で、一般的な工業用樹脂として広範囲で利用可能

1-3. MCナイロンの主な用途

精密機械のギア、ベアリング、スライド部品、軸受け、機械構造材など摩耗・衝撃・耐久性を必要とする部品での利用が多く、近年では食品加工機械や医療機器部品にも適用が広がっています。

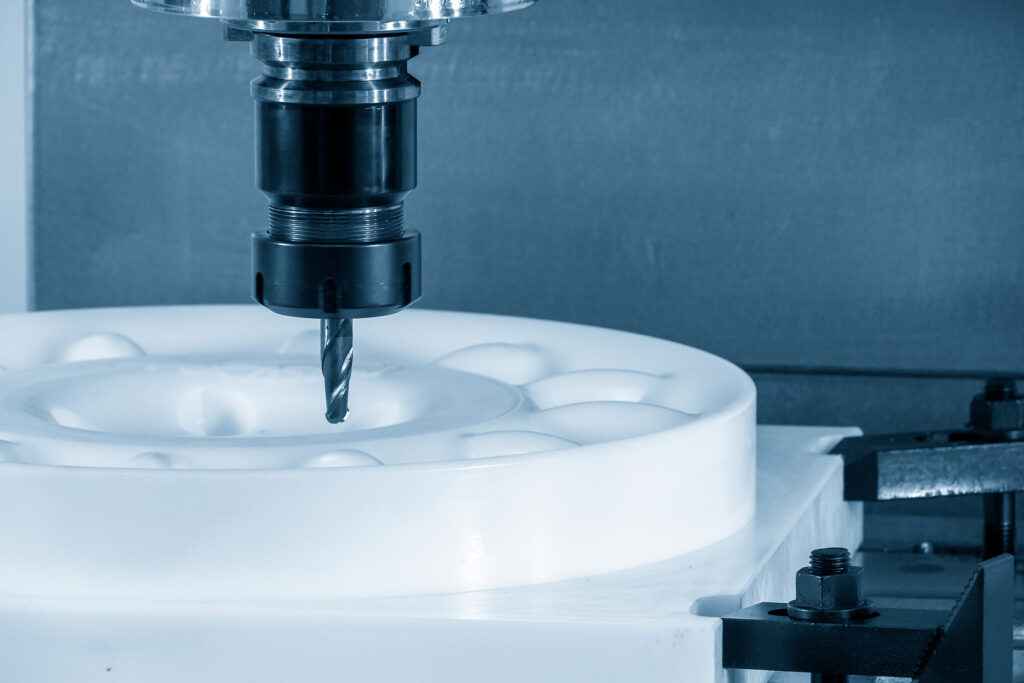

2. MCナイロン 切削性における最適加工条件

2-1. 切削速度・送り速度の最適化

MCナイロンは熱に敏感なため、切削速度は過度に高く設定せず、20〜40m/min程度の中低速での加工が推奨されます。これにより加工熱の蓄積を抑制し、変色や熱変形を防止します。送り速度は材料の厚みや工具径に応じて0.05〜0.15mm/revが目安で、刃先に過度な負荷をかけず安定した切削を実現します。

2-2. 切削工具の選定ポイント

- 工具材質:超硬合金やダイヤモンドコーティング工具が理想的で、長寿命かつ高精度な加工が可能。

- 刃先形状:刃先角は15〜20度の鋭角に設定し、摩擦熱を低減させる。

- 切刃の鋭さ:刃が鈍いとバリや加工面の粗さが増すため、定期的な刃研ぎや交換が重要です。

2-3. 冷却・潤滑の重要性

加工中の熱蓄積を防ぐため、水溶性クーラントや油性切削液の適切な使用が望まれます。特にドライ加工は熱変形や表面の焦げ、バリ発生のリスクを高めるため、冷却剤の活用が高品質仕上げには不可欠です。

3. MCナイロン 切削性と他材料との比較分析

3-1. MCナイロンとジュラコン(POM)の相違点

- 寸法安定性

- ジュラコンは吸湿が極めて少なく、湿度変化による寸法変化がほぼ皆無。

- MCナイロンは若干吸湿性があるものの、加工後の寸法変化は抑えられている。

- 耐摩耗性・耐衝撃性

- MCナイロンはジュラコンより優れた耐摩耗性と衝撃吸収性を持つ。

- 用途

- ジュラコンは高精度の摺動部品や耐薬品性を必要とする部分に適し、MCナイロンは耐久性を求める部品に最適。

3-2. MCナイロンとその他主要樹脂の特性比較

| 材料名 | 吸湿性 | 耐熱性 | 耐摩耗性 | 加工性 | 主な用途 |

|---|---|---|---|---|---|

| MCナイロン | 中程度 | 約100〜120℃ | 非常に高い | 良好(冷却必須) | ギア、軸受け、耐摩耗部品 |

| POM(ジュラコン) | 低 | 約90〜100℃ | 高 | 優秀 | 摺動部品、精密機械 |

| ABS | 高 | 約80℃ | 低 | 非常に良好 | 軽量部品、外装カバー |

| PEEK | 非常に低 | 250℃以上 | 非常に高い | 難しい | 航空宇宙、医療、化学装置 |

MCナイロンはその優れた耐摩耗性と強度、加工適性から産業用部品の切削加工において非常に信頼される材料です。加工時は適切な切削条件の管理と高性能工具の使用、冷却管理を徹底することで、精度の高い製品製造が実現します。また、他樹脂と比較した場合の長所と短所を正しく理解し、用途に応じた材料選択を行うことが品質向上のポイントです。

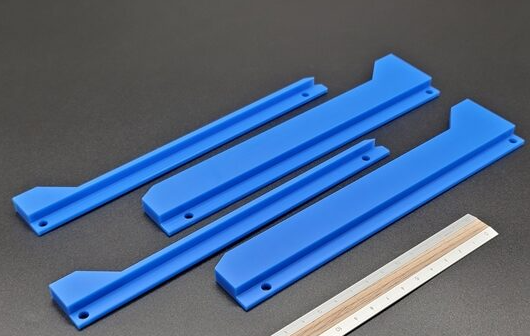

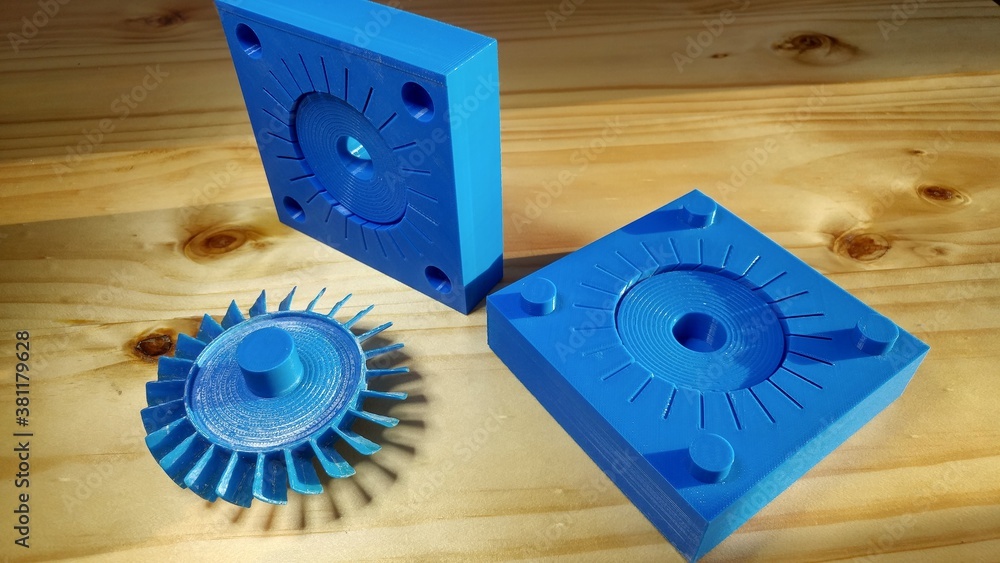

4. MCナイロン 切削性の加工事例

4-1. 産業用途における加工事例

MCナイロンは、その優れた耐摩耗性と機械的強度から多様な産業分野で活用されています。たとえば、自動車業界ではギアやスプロケット、軸受けなどの摩擦部分に加工され、長時間の使用でも安定した性能を発揮します。電子機器分野では、精密なスライド機構の部品として採用され、寸法安定性の高さが求められる場面で重宝されています。また、食品機械の部品としても耐薬品性・耐熱性を活かし、洗浄や殺菌に耐える加工品が製造されています。

4-2. 日常生活でのMCナイロン製品

家庭用機器の内部部品やDIY工具の部品としてもMCナイロンは利用されています。例えば、家具の移動用ローラー、調理器具の滑り止め部品、スポーツ用品の摩耗部分など、耐久性を必要とする様々な製品に切削加工されているのが特徴です。MCナイロンの耐摩耗性と耐衝撃性が、日常の摩擦や衝撃から製品の長寿命化に寄与しています。

5. MCナイロン 切削性の加工方法とメリット・デメリット

5-1. 加工方法の種類

- 旋盤加工:円筒形部品の切削に適し、MCナイロンの高精度な軸受けやスペーサー製造に活用。

- フライス加工:平面や溝、複雑形状の加工に適し、ギアやスライド部品の成形に多用される。

- 穴あけ・タップ加工:精密なねじ穴加工が可能で、組み立て精度の向上に寄与。

- 研削加工:仕上げ工程で使用し、表面粗さを改善し寸法精度を高める。

5-2. MCナイロンのメリット

- 高い耐摩耗性と耐衝撃性により、長寿命の部品が作れる。

- 吸湿による寸法変化が少なく、加工後の寸法安定性が高い。

- 加工性は比較的良好で、適切な工具と条件で高精度な製品が実現可能。

- 耐薬品性や耐熱性にも優れ、幅広い環境下で使用できる。

5-3. MCナイロンのデメリット

- 切削時に発生する熱に敏感で、過熱による変色や変形リスクがあるため、冷却管理が必要。

- ドライ加工ではバリや表面の粗さが生じやすい。

- 一部の他樹脂に比べて工具の摩耗が早い場合があり、工具交換やメンテナンスコストがかかることがある。

- 吸湿性は低いとはいえゼロではないため、保管環境や加工後の管理に注意が必要。

MCナイロンの切削加工は、高い物理特性を最大限に活かすために、適切な加工方法と条件設定が重要です。産業用から日常生活品まで、幅広い用途に対応できる一方で、熱管理や工具選定などのデメリットを理解し対策することが、高品質で長寿命な製品づくりの鍵となります。

まとめ

MCナイロンは、高い切削性と優れた耐摩耗性を持つエンジニアリングプラスチックです。軽量で加工が容易なため、精密部品の製造に最適です。また、耐薬品性や衝撃吸収性にも優れ、幅広い産業で利用されています。これにより、効率的な生産とコスト削減が実現します。

MCナイロンの静電気防止効果とは?導電性のメリットを徹底解説

静電気によるトラブルは、私たちの日常生活や仕事の現場で時折気になる問題です。「静電気を防ぎたいが、どの素材を選べばいいのかわからない…」とお悩みの方も多いのではないでしょうか?そこで注目されるのが、MCナイロンという素材です。

このガイドでは、「MCナイロンの静電気防止効果とは何か」「その導電性がもたらすメリットは何か」を徹底的に解説します。特に、電子機器や精密機械を扱う業界においては、静電気の影響は避けられない課題です。MCナイロンを活用することで、静電気の問題を軽減し、より安全かつ効率的な作業環境を整えることができます。

もしあなたがMCナイロンの特性や利用方法について知りたいと考えているなら、ぜひこの記事を読み続けてください。これから静電気対策を始める方や、MCナイロンに興味がある方にとって、有益な情報を提供できることを目指しています。

1. MCナイロンと静電気の関係

1-1. MCナイロンの基本特性

MCナイロンは、機械的強度・耐摩耗性に優れたエンジニアリングプラスチックの一種であり、耐熱性や耐薬品性も高い素材です。特に吸湿性が高く、水分を吸収することで物性や電気特性が変化します。この吸湿性が静電気の発生・蓄積に大きく影響を与えるため、MCナイロンを使用する際には静電気対策が欠かせません。

1-2. 静電気の発生メカニズム

静電気は物質間の摩擦や接触・分離による電子の移動により発生し、絶縁体であるMCナイロンは電荷が逃げにくいため、表面に電荷が蓄積しやすい性質を持ちます。特に乾燥した環境では帯電が顕著になり、ほこりの付着や静電気放電(ESD)による電子機器の故障リスクを高めます。

1-3. MCナイロンの静電気対策

MCナイロン製品における静電気問題を軽減するためには、以下のような多角的なアプローチが必要です。

- 導電性フィラーの添加

炭素繊維やカーボンブラックなどの導電性材料を均一に混合し、電荷を効率よく逃がす複合材料化。これにより製品全体の表面抵抗が低下し、帯電を抑制します。 - 表面改質・コーティング技術

静電気防止剤や帯電防止コーティングを施し、表面の電気抵抗を下げることで電荷蓄積を防止。耐久性の高いコーティング剤を用いることで長期間の効果を実現。 - 環境湿度管理

静電気発生は低湿度環境で顕著なため、加工や使用現場の湿度を40~60%に保つことで帯電リスクを低減。 - 適切な接地措置

製品や設備を確実に接地し、蓄積した静電気を安全に放電させることで、帯電の蓄積を抑制します。

2. 導電性と帯電防止の違い

2-1. 導電性の定義と特性

導電性は材料が電気を通す能力で、低い電気抵抗値を持つことが特徴です。導電性を持たせたMCナイロンは炭素繊維などの導電性フィラーを高濃度で配合し、電子の移動経路を形成しています。これにより、電荷が迅速に流れ、静電気をほぼ即座に除去できます。

2-2. 帯電防止のメカニズム

帯電防止は、材料の電気抵抗を適度に低下させて、電荷の蓄積を緩やかに放電する仕組みです。導電性ほどの電気伝導性はなく、あくまで表面の帯電を抑制することに特化しています。帯電防止剤の添加や表面処理により、帯電リスクを減少させつつ、材料の機械的特性を大きく損なわないことが特徴です。

2-3. MCナイロンにおける導電性と帯電防止の比較

導電性MCナイロンは、高い導電率を必要とする電子部品のハウジングや放電経路の確保に適していますが、添加フィラーが増えることで機械的特性や成形性に影響を及ぼす可能性があります。一方、帯電防止タイプは、帯電リスクの軽減が求められる搬送部品や装置カバーなどに使用され、原材料の特性を維持しやすい点で優れています。用途や環境条件に応じて最適なタイプを選定することが求められます。

3. MCナイロンの特性と用途

3-1. MCナイロンの物理的特性

- 高い機械的強度・耐摩耗性:摩耗や衝撃に強く長寿命。

- 自己潤滑性:摩擦係数が低く、摺動部品に最適。

- 吸湿性:水分を吸収することで寸法変化や電気特性が変動するため、設計時に考慮が必要。

- 耐熱性:一般的に80~120℃の使用が可能。

3-2. MCナイロンの化学的特性

- 耐薬品性:多くの有機溶剤や油脂、酸・アルカリに対し高い耐性を持つ。

- 電気絶縁性の変動:吸湿により絶縁特性が低下し、静電気発生リスクに影響。

3-3. MCナイロンの主な用途

- 機械部品:ギア、ベアリング、スライダーなどの摺動部品。

- 電子機器部品:静電気対策が施された絶縁部材。

- 産業機械部品:搬送装置や耐摩耗性が求められる各種部品。

- 自動車部品:耐摩耗性と耐熱性が必要なエンジン周辺部品など。

総括

MCナイロンは高い機械的性能と化学的安定性を備え、幅広い産業分野で重要な役割を果たす素材です。しかし、その高い吸湿性と絶縁性に起因する静電気問題は、適切な導電性改良や帯電防止対策なしには製品性能の低下やトラブルを招く可能性があります。最新の複合技術や表面処理を活用することで、MCナイロンの静電気問題を効果的に管理し、長期にわたる安定した性能発揮が可能となります。

4. MCナイロンの電気特性とグレード選定の最適化

4-1. MCナイロンの電気特性の詳細理解

MCナイロン(モディファイド・キャスト・ナイロン)は、その優れた機械的強度や耐摩耗性に加え、吸湿性に伴う電気特性の変動が製品設計上の大きな課題となります。吸湿によって内部の水分が電荷移動の媒介となり、絶縁抵抗が大幅に低下するため、静電気の蓄積や放電が起こりやすくなります。こうした性質を踏まえた電気特性評価は、各種グレードの選定に不可欠です。

4-2. グレード選定の精緻な判断基準

MCナイロンのグレード選定は、電気的性能のみならず物理的耐久性、環境条件、用途要件の多面的視点で行います。

- 高絶縁グレード

電子機器のハウジングや絶縁部品に最適。吸湿後も絶縁性の安定性が求められ、分子構造や添加剤による吸湿抑制技術が用いられています。 - 帯電防止グレード

表面抵抗をコントロールし、静電気の蓄積を抑制。半導体製造装置や搬送機械など、軽微な静電気でも問題となる用途に向けて調整されています。 - 導電性グレード

炭素繊維やカーボンブラックの高濃度配合によって導電経路を形成。電気的ショートやESD対策を徹底する必要がある精密機器部品に用いられますが、機械的性質や成形性への影響を最小限に抑える高度な配合技術が必要です。

4-3. 環境条件に最適化された素材設計

- 高温多湿環境

吸湿による性能劣化が大きいため、吸湿防止フィラーの配合や表面シール加工が施された特殊グレードが推奨されます。 - クリーンルーム対応

微粒子発生の抑制や低発塵性を実現したMCナイロンも開発されており、電子・医療機器用途で採用が拡大しています。

5. MCナイロンの高度加工技術と品質管理

5-1. 精密加工における高度なノウハウ

MCナイロンは切削性が良好である反面、吸湿による寸法安定性の変動や加工時の熱発生に起因する変形・割れが課題です。最新の加工技術では、以下の点を厳密に管理しています。

- 最適化された切削条件

超硬カッターやダイヤモンドコーティング工具の使用により、熱蓄積を抑制しつつ高精度切削を実現。 - 加工前後の吸湿管理

精密加工前には厳格な乾燥処理を行い、加工後は環境湿度管理を徹底。寸法変化のリスクを最小化。 - 高度な切削液と冷却技術

専用切削液やミスト冷却を用い、工具寿命の延長と品質安定化を両立。

5-2. 成形・二次加工の品質管理

射出成形時には、含水率の管理だけでなく、充填圧力・温度プロファイルの最適化を行い、成形品の内部応力を低減。これにより割れや寸法不良を抑制し、後工程の二次加工を円滑にします。

5-3. 安全・環境面の高度対応

- 作業環境の安全強化

加工粉塵の発生を最小限に抑え、局所排気装置や高性能集塵機の導入により作業者の健康を守ります。 - 環境負荷低減

リサイクル性に優れた材料設計と廃棄物管理体制の整備で、サステナビリティ対応を推進。

総括

MCナイロンは、単なる機械的強度や耐摩耗性だけでなく、複雑な電気特性の制御と高度な加工技術を融合させることで、現代の電子機器や産業機械に欠かせない素材となっています。素材設計の精緻化、加工技術の革新、そして環境・安全面の配慮を総合的に追求することが、MCナイロン製品の高品質化と長期安定稼働を支える鍵となります。最新の研究開発動向を踏まえた最適な素材選択と加工ノウハウの導入が、競争力強化に直結します。

まとめ

MCナイロンは優れた静電気防止効果を持ち、導電性により静電気の蓄積を抑えます。この特性は、電子機器や精密機器の製造現場での安全性向上に寄与し、製品の品質を保つのに役立ちます。また、静電気によるトラブルを防ぐことで、作業環境の快適さも向上します。

MCナイロンせん断応力を理解するための完全ガイド

皆さんは、「mcナイロンせん断応力について知りたいが、どこから始めればいいのか分からない」と感じたことはありませんか?そのような悩みを解消するために、私たちは「mcナイロンせん断応力を理解するための完全ガイド」を作成しました。

この記事は、以下のような方々に最適です。

- mcナイロンせん断応力とは何かを理解したい。

- 特に工業や材料に関心があり、mcナイロンの特性を学びたい。

- mcナイロンを使用した製品の設計や評価を行うために、基礎知識を身につけたい。

- せん断応力がどのように物質に影響を及ぼすのかを具体的に知りたい。

mcナイロンは、その優れた物理特性から多くの産業で利用されていますが、せん断応力の理解は、その利用において非常に重要です。このガイドでは、mcナイロンせん断応力の基本、実際の適用例、そして効果的な対策について詳しく解説していきます。さあ、一緒にmcナイロンせん断応力の世界を探求してみましょう。

1. MCナイロンせん断応力の基礎知識

1-1. MCナイロンとは

MCナイロン(Monomer Casting Nylon)は、モノマーキャスティング法によって製造される高性能ポリアミド樹脂であり、その高分子量と均一な分子構造により、卓越した機械的強度と耐摩耗性を有します。工業用途においては、特に摺動部品や耐久性が要求される機械部品に広く採用されています。加えて、優れた耐衝撃性と耐薬品性を兼ね備えているため、多様な環境条件下で安定した性能を発揮します。

1-2. MCナイロンの物性と特性

- 機械的特性:引張強度や曲げ強度が非常に高く、せん断応力に対しても優れた抵抗力を示します。

- 耐摩耗性:金属に匹敵する耐摩耗性を誇り、長時間の使用でも性能劣化が少ない。

- 吸水性:水分を吸収しやすいため、寸法安定性には注意が必要ですが、処理や設計により対策可能。

- 耐熱性:一般的な熱可塑性樹脂に比べて高温に強く、工業用部品としての信頼性が高い。

- 加工性:切削や穴あけ、研削などの二次加工が容易で、複雑な形状製作にも適応可能。

1-3. MCナイロンせん断応力の重要性

せん断応力とは、材料内部において異なる面が互いに滑り合おうとする力を指します。MCナイロンを使用する摺動部品や機械構造物は、このせん断応力に常時さらされるため、材料のせん断強度が直接的に部品の耐久性や安全性に影響します。適切な材料選択と設計を行うことで、せん断破壊のリスクを低減し、長期にわたり安定した性能を維持できます。

2. MCナイロンせん断応力と他の材料の比較

2-1. MCナイロンとウレタンの違い

- 物性の違い:MCナイロンは硬質で高強度のエンジニアリングプラスチックである一方、ウレタンは弾性と柔軟性に優れたポリウレタン樹脂です。

- せん断耐性:MCナイロンは高いせん断強度と耐摩耗性を持ち、機械的負荷に強い構造を持つ一方、ウレタンは柔軟性を活かして衝撃吸収に優れるものの、高負荷のせん断には適しません。

- 適用範囲:MCナイロンは歯車やベアリングなどの高負荷機械部品に最適であり、ウレタンはシール材や緩衝材、振動吸収用途に多用されます。

2-2. MCナイロンと他の樹脂材料の比較

| 材料 | せん断強度 | 耐摩耗性 | 吸水率 | 主な用途例 |

|---|---|---|---|---|

| MCナイロン | 非常に高い | 極めて優れる | 高い | 高負荷摺動部品、歯車、機械構造部品 |

| ポリアセタール(POM) | 高い | 良好 | 低い | 精密機械部品、歯車、軸受け |

| ポリカーボネート(PC) | 中程度 | 中程度 | 低い | 耐衝撃性が必要な透明部品 |

| ポリプロピレン(PP) | 低い | 低い | 低い | 軽負荷部品、包装材 |

| ポリウレタン(PU) | 低い | 低い | 低い | 緩衝材、シール、ホース |

2-3. MCナイロンの利点と欠点

- 利点

- せん断強度が非常に高く、機械的負荷に強い。

- 卓越した耐摩耗性と耐衝撃性により、長寿命の機械部品を実現。

- 加工性が良好で、複雑な形状加工や二次加工にも柔軟に対応可能。

- 欠点

- 吸水性が高く、湿度や水分により寸法変化が起きやすい。

- 一部の化学薬品には弱い場合があるため、用途に応じた材料選定が必要。

- 柔軟性は低く、衝撃吸収や柔軟部品には不向き。

3. 樹脂やプラスチックの種類と特徴

3-1. 樹脂の基本的な分類

- 熱可塑性樹脂:加熱すると軟化し、冷却すると硬化する可逆性があり、成形・切削加工が容易。代表例にMCナイロン、ポリアセタール、ポリカーボネートが含まれます。

- 熱硬化性樹脂:加熱や硬化反応により不可逆的に硬化し、高温でも形状保持が可能。エポキシ樹脂やフェノール樹脂が代表的です。

3-2. プラスチックの特性と用途

- 機械的強度:用途により必要な引張強度やせん断強度は異なる。

- 耐薬品性:化学的な腐食や変質に対する抵抗力。

- 吸水率:材料の寸法安定性に影響し、設計時に考慮すべき重要因子。

- 加工性:切削や成形、溶接などの加工方法が適用できるか。

3-3. MCナイロンせん断応力に関連する樹脂の選び方

- 使用環境の負荷を把握:高せん断応力がかかる場合はMCナイロンを第一候補とし、寸法安定性重視ならPOMやジュラコンを検討。

- 耐水性と耐薬品性のバランス:吸水率を含む環境条件に応じて材料を選択。

- 加工方法の適合性:切削性や成形性も選定に重要なポイント。

- コストと寿命のバランス:使用頻度やメンテナンス性も視野に入れる。

これらの観点から、MCナイロンは機械的耐久性を最優先する産業用途において最も信頼性の高い材料の一つとして広く認識されています。

4. 生産設備における樹脂材料の選定とMCナイロンの活用

4-1. MCナイロン選定における高度な判断基準

生産設備の樹脂材料選定では、単なる基本性能に加え、以下の高度な視点をもとにMCナイロンの適合性を評価することが重要です。

- 多軸的機械的負荷への耐性

せん断応力、引張強度、圧縮強度など、多方向からかかる負荷を総合的に受け止める能力。MCナイロンは特にせん断応力に強く、長期間の耐久性を実現。 - 温湿度変化に伴う寸法安定性

吸水率による膨張・収縮を最小限に抑えるため、含水率コントロールされた材料グレードを選択。加工前後の乾燥処理も含めて管理。 - 化学耐性と表面耐久性

生産環境で用いる潤滑剤や洗浄剤、薬品との化学的相互作用を考慮。MCナイロンは多くの化学薬品に対し高い耐性を示すが、具体的な使用環境に即した耐薬品性試験結果の確認が必須。 - 加工適正と後処理の可否

高精度な切削加工を可能にする素材特性を確認。後加工(研磨、熱処理、コーティング)との相性や工数も評価し、コストと品質の最適バランスを図る。 - コスト対効果とサプライチェーン安定性

原材料価格、加工性、長寿命化によるメンテナンス削減効果を含めたトータルコストを算出。信頼性の高い供給網を有するメーカー選定も重要視。

4-2. 生産設備におけるMCナイロンの具体的適用例

- 摺動・支持部品

高負荷の摺動部品(ガイドプレート、ブッシュ)では、優れた摩耗耐性と自己潤滑性を活かし、メンテナンス頻度を削減。 - ギア・伝動部品

高強度かつ耐摩耗性に優れたMCナイロンは、ギアやチェーンの軽量化に貢献し、省エネルギー化に寄与。 - シール・パッキン類

高耐薬品性・耐熱性を生かし、液体・気体の漏れ防止部材として信頼性の高い性能を発揮。 - 搬送装置部品

耐衝撃性と耐摩耗性のバランスが求められるベルトサポート、ローラーなどで実績。

4-3. せん断応力を踏まえたMCナイロンの高度な選び方

- せん断応力の定量的評価

使用環境で実際に作用するせん断応力の数値を把握し、応力に対する安全率を確保できるMCナイロンのグレードを選択。 - 複合材料や添加剤の検討

せん断強度をさらに高めるため、ガラス繊維強化や特殊添加剤入りのMCナイロンを活用。用途によっては難燃性や耐UV性を付与したタイプも考慮。 - 加工方法との相性最適化

切削・成形加工時の熱や応力を最小化する条件設定が不可欠。専門技術者との連携で加工プロセス全体を管理し、材料の性能を最大限に引き出す。 - 環境ストレスの包括的評価

温度変動、湿度、化学薬品暴露、機械的負荷を総合的に評価し、それらをクリアするMCナイロン仕様の確定。

5. MCナイロンの高度な加工技術と販売戦略

5-1. MCナイロンの精密加工技術

- 熱影響の最小化を徹底した切削加工

高剛性カッターと精密加工機器を用い、加工時の発熱を抑制。クーラント冷却と切削条件の最適化により、表面品質・寸法精度・内部応力の抑制を実現。 - 多軸加工・複合加工による複雑形状対応

5軸加工機など先端設備を駆使し、複雑な部品形状にも対応。加工工程の短縮と品質向上を両立。 - 後加工による機械的特性の強化

アニーリング(熱処理)や表面硬化処理を施すことで、せん断応力に対する耐性向上と製品寿命延長を実現。

5-2. MCナイロンの信頼できる販売業者選び

- 品質管理体制の確立されたメーカー

ISO認証をはじめとする厳格な品質管理システムを持ち、トレーサビリティが確保された材料を提供する業者を選定。 - 技術サポートとカスタマイズ対応力

材料選定や加工に関する専門的なコンサルティングが可能な販売店。ユーザーのニーズに応じたグレード調整や特殊材料提案が得意。 - 安定供給と物流の信頼性

生産スケジュールに合わせた安定した納品体制を持ち、緊急時の迅速対応も可能な業者を選ぶことが重要。 - 環境規制・法令遵守

RoHSやREACHなど環境規制への適合を保証し、持続可能な調達を実現する販売パートナーの選定。

5-3. MCナイロンせん断応力関連加工における高度な注意点

- 熱膨張・応力集中の予防

切削中の熱蓄積による局所的な応力集中を避けるため、段階的な切削や多段階冷却を採用。 - 工具寿命管理と精密メンテナンス

適切な工具管理は加工精度と材料性能維持の要。定期的な刃先交換、精度確認、機械調整を徹底。 - 材料の均質性確保

せん断応力に耐えうる均一な内部組織を保つため、材料の選別と保管管理も重要。 - 加工後の品質検査強化

寸法精度、表面粗さ、内部応力を可視化・評価する非破壊検査技術の導入により、製品信頼性を保証。

これらの高度な視点と技術を融合させることで、MCナイロンを用いた生産設備部品の品質向上と長期的なコスト最適化を実現し、競争力のある製品開発に貢献します。

まとめ

MCナイロンせん断応力に関する完全ガイドでは、MCナイロンの特性や用途、せん断応力の定義と計算方法、材料特性が応力に与える影響について詳しく解説しています。実際の応用例や注意点も紹介し、理解を深めるための情報が満載です。

MCナイロン反りの原因と対策法【完全ガイド】

「MCナイロンの反りが気になっているけれど、どのように対策をすればいいのか分からない…」そんな悩みを抱えている方はいませんか?今回ご紹介する「MCナイロン反りの原因と対策法【完全ガイド】」は、あなたの疑問を解消し、実践的な解決策を提供するために作成されました。

このガイドは、以下のような方に最適です。

- MCナイロンとは何か、基本的な知識を知りたい。

- 反りの原因について詳しく理解したい。

- 反りを防ぐための具体的な対策を学びたい。

- MCナイロンを扱う上で、知っておくべきポイントを把握したい。

MCナイロンは、その特性から多くの分野で利用されていますが、反りが発生することで製品の品質や性能に影響が出ることがあります。本記事では、MCナイロンの反りのメカニズムと、効果的な対策法を詳しく解説していきます。ぜひ最後までお付き合いください。あなたの疑問を解消し、より良いMCナイロンの活用法を見つける手助けとなることでしょう。

1. MCナイロン反りの理解

1-1. MCナイロンとは?

MCナイロン(モノマーキャスティングナイロン)は、モノマーを鋳造する独自の製造方法で作られる高品質なポリアミド樹脂であり、その均一で緻密な結晶構造が優れた機械的強度、耐摩耗性、耐薬品性をもたらします。特に耐熱性と寸法安定性に優れ、自動車部品、電子機器、機械部品など精密な要求が求められる用途に広く利用されています。MCナイロンは汎用ナイロンと比べて吸水率が低く、環境変化による寸法変化や劣化が少ないことも特徴です。

1-2. MCナイロン反りの原因

MCナイロン製品に発生する反り(変形)は、多くの場合、加工過程や環境要因に起因します。具体的には以下のような原因が挙げられます。

- 内部応力の偏り:成形や切削加工時の応力集中や冷却ムラにより材料内部に不均一な応力が蓄積される。

- 熱膨張・収縮の差異:加工中の温度変化が均一でない場合、部分的な熱膨張や収縮が発生し、反りにつながる。

- 吸湿膨潤:MCナイロンは吸水率が低いとはいえ、長時間の湿気曝露で微小な膨潤が起こり、寸法変化の原因となる。

- 切削方向や工具条件の不適切さ:切削条件や工具選定が不適切な場合、局所的な熱発生や応力集中を招く。

これらの要因が複雑に絡み合うことで、最終製品の寸法精度や形状に影響を及ぼします。

2. MCナイロン反りを防ぐための加工技術

2-1. 加工条件の最適化

反りを抑制するには、加工時の切削条件を科学的に最適化することが不可欠です。

- 切削速度・送り速度の調整:高速すぎる切削は熱蓄積を招き、反りの原因となるため、適切な切削速度を維持する。

- 切削深さの段階的設定:一度に深く削るのではなく、複数回に分けて切削し、熱発生と応力蓄積を抑制。

- 冷却液の適切な使用:加工面に均一に冷却液を供給し、局所的な熱膨張を防ぐ。

- 加工順序の工夫:重要な寸法部位から順に加工し、応力変形を最小化する。

これらの工夫により、材料内部の応力を均一化し、反り発生リスクを低減できます。

2-2. 適切な工具選定

MCナイロンの加工には、材料特性を踏まえた専用工具の選定が重要です。

- 超硬合金やダイヤモンドコーティング刃物:耐摩耗性に優れ、切削面の品質向上と工具寿命延長を実現。

- 刃先形状の最適化:刃先角度や刃数を調整し、切削抵抗と発熱を抑制。

- 工具の定期交換とメンテナンス:摩耗した工具は切削抵抗を増やし、熱生成や応力集中の原因となるため、適切に交換・研磨する。

- 振動対策:振動を抑制するために、工具ホルダーや機械の剛性向上も検討。

これにより、加工精度の安定化と反り防止を両立させることが可能となります。

3. 高品質な樹脂切削加工品を得るためのポイント

3-1. 材料選定の重要性

高精度加工を成功させる鍵は、最適な材料選定にあります。

- グレードの選択:MCナイロンはグレードにより耐熱性、耐摩耗性、吸水率に差異があるため、用途に応じた適切なグレードを選定。

- 供給元の信頼性:均一で高品質な原材料を安定供給できるメーカーからの調達が加工品質を左右。

- 前処理(乾燥)管理:吸湿を抑え、寸法安定性を保つため、加工前の乾燥条件を厳守。

- 素材のロット管理:ロット間の特性差異を最小化するため、入念な品質管理が必要。

3-2. 加工後の処理方法

加工後の適切な後処理は反りのさらなる軽減と製品性能向上に直結する。

- アニーリング(応力除去熱処理):内部応力を均一にし、反りや変形を抑制。

- 表面仕上げ:研磨やバフ仕上げにより摩擦係数を低減し、耐摩耗性や機械的信頼性を強化。

- 保管環境の管理:湿度と温度の安定した環境で保管し、吸湿や収縮による寸法変動を防止。

- 品質検査の徹底:寸法精度、反り検査を徹底し、不良品の流出を防ぐ。

これらの包括的な管理と技術を駆使することで、MCナイロン加工品の高品質と高信頼性を確保できます。

4. MCナイロンと他の樹脂の違い

4-1. MCナイロンとジュラコン(POM)の詳細比較

MCナイロン(モノマーキャスティングナイロン)とジュラコン(ポリアセタール、POM)は、共にエンジニアリングプラスチックの代表ですが、その化学構造や物性、用途において明確な差異があります。

- 製造方法と分子構造

MCナイロンはモノマーキャスティング法により高分子量のポリアミド樹脂を形成し、分子配列が緻密で結晶性が高いのが特徴です。これにより優れた機械的強度と耐摩耗性を実現しています。

一方、ジュラコンはポリオキシメチレンの重合によって得られ、均一な結晶性と低吸水率を持ち、寸法安定性が非常に高い材料です。 - 物理特性

- 耐摩耗性:MCナイロンは摩耗に対して非常に強く、摩擦が多い摺動部品に適しています。ジュラコンも耐摩耗性は高いものの、MCナイロンの耐摩耗性には一歩劣ります。

- 吸水率と寸法安定性:MCナイロンは吸水率がやや高いため、湿度変化による寸法変化が起こりやすいですが、ジュラコンは低吸水率で安定した寸法精度を保ちます。

- 耐熱性:MCナイロンの耐熱温度は約120℃前後で、ジュラコンはそれより若干低めの約100℃前後です。

- 耐薬品性:MCナイロンは燃料や油剤に対して優れた耐性を示します。ジュラコンは酸やアルカリに強いものの、油剤や有機溶剤には弱い傾向があります。

- 機械的特性

MCナイロンは高い引張強度と優れた衝撃吸収性を持ち、過酷な使用環境に強いのが特徴です。ジュラコンは剛性が高く、滑りやすい表面特性により摩擦係数が低いことから、ギアやベアリング用途に最適です。 - 代表的用途の違い

- MCナイロン:摺動部品、歯車、ベアリング、耐摩耗部品、工業機械の構造部品

- ジュラコン:精密ギア、スライド部品、電気絶縁部品、寸法精度が要求される機械部品

4-2. 主要エンジニアリングプラスチックとの比較と適材適所

MCナイロンは耐摩耗性、耐衝撃性に優れながらも、吸水による寸法変動を伴うため、以下のように他素材との使い分けが重要です。

| 材料 | 特徴 | 主な用途 | 長所 | 短所 |

|---|---|---|---|---|

| MCナイロン | 高耐摩耗・耐衝撃性、吸水性あり | 摺動部品、構造部品 | 優れた耐摩耗性・強靭さ | 吸水による寸法変化 |

| ジュラコン(POM) | 低吸水性、高剛性、低摩擦 | 精密機械部品、ギア、軸受け | 寸法安定性、耐摩耗性 | 耐薬品性はMCナイロンより劣る |

| PEEK | 超高耐熱・耐薬品性 | 航空宇宙、医療、高温環境 | 極めて高い耐熱性と機械強度 | 高コスト |

| PPS | 高耐熱・耐薬品性 | 電子部品、高温環境 | 耐熱・耐薬品性に優れる | 脆性が高いことも |

| PVC | 低コスト、耐薬品性良好 | 配管、一般工業用 | 価格競争力 | 機械的強度は低い |

MCナイロンは、耐摩耗性・耐衝撃性が求められる部品において、コストと性能のバランスが良く、特に工業機械の摺動部品に広く用いられています。一方、寸法安定性や低吸水性が最重要の場合はジュラコンやPEEKなどの材料が選ばれます。

5. プラスチックの反りを引き起こす残留応力の緩和方法

5-1. 残留応力の本質的理解

残留応力とは、プラスチック成形や加工の過程で材料内部に不均一に蓄積された内部応力で、外部からの力を加えなくても製品の反り、割れ、寸法変動の原因となります。

- 発生メカニズム

- 冷却不均一性:射出成形時の冷却速度の差異が結晶化や収縮の不均一を生みます。

- 加工ストレス:切削加工や曲げ加工で局所的に発生する応力。

- 吸湿膨潤:MCナイロンのような吸水性樹脂は水分の吸収により膨張し、乾燥時に収縮して応力が残る。

- 影響範囲

製品の平坦度低下、組み付け不良、機械的強度低下、耐久性の減少につながり、品質不良の主因となります。

5-2. 残留応力の緩和に向けた先端対策

高品質なMCナイロン製品の実現には、残留応力を効果的に緩和する多面的なアプローチが必要です。

- 応力除去熱処理(アニーリング)

製品を素材のガラス転移点付近の温度(約80~120℃)で一定時間加熱し、内部分子鎖の再配列を促す。これにより内部応力を大幅に低減でき、反りや割れを抑制する。温度と時間の最適化が重要。 - 緩やかな冷却プロセスの設計

成形後、急激な冷却を避け均一に温度を下げることで熱膨張・収縮の差異を減らし、応力の発生を抑える。冷却チャネルの設計や成形機の冷却条件調整も効果的。 - 材料の十分な乾燥処理

MCナイロンの吸湿率は高いため、加工前の乾燥(80~100℃で数時間)が不可欠。これにより加工中および使用中の吸水膨潤による変形リスクを低減。 - 加工条件の精密管理

適切な切削速度・送り速度の設定、切削工具の選択により、熱の発生を最小化し局所的な応力蓄積を防止。段階的加工や多刃工具の活用も効果的。 - 設計段階での応力分散配慮

厚みの均一化、急激な形状変化の回避、応力集中箇所のフィレット設計など、設計の工夫で残留応力を低減しやすくする。

これらの手法を総合的に組み合わせることで、MCナイロンの反りや変形を最小限に抑え、高精度かつ高耐久な部品製造が可能となります。

まとめ

MCナイロン反りの原因は、温度変化や湿度の影響、加工時の応力が主な要因です。対策法としては、適切な温度管理、湿度調整、加工条件の見直し、冷却速度の最適化が挙げられます。これらを実施することで、反りを防ぎ、製品の品質を向上させることが可能です。

MCナイロン組成を理解するための完全ガイド

「mcナイロン組成について知りたいけれど、どこから手を付ければいいのかわからない…」そんな悩みを抱えているあなたへ。このガイドでは、mcナイロンの組成を深く理解するための情報を分かりやすくまとめています。

mcナイロンとは何か、その特性や用途は?また、なぜその組成を理解することが重要なのか?これらの疑問にお答えし、さらに具体的な知識や実践的な情報を提供します。

特に、素材選びや製品開発においてmcナイロンの理解が必要な方にとって、本記事は必見です。mcナイロンの基本から、その組成を形成する要素、そして実際にどのように利用されるのかについて詳しく解説します。

このガイドを通じて、mcナイロンの魅力を再発見し、新たなインスピレーションを得ていただければ幸いです。さあ、一緒にmcナイロンの世界を探求してみましょう!

1. MCナイロン組成の基本知識

1-1. MCナイロンとは何か

MCナイロン(モノマーキャスティングナイロン)は、モノマーキャスティング法(モノマー重合鋳造法)によって製造される高性能ポリアミド樹脂の一種です。一般的な射出成形ナイロン(押出成形ナイロン)と比較して、分子鎖が長く高分子量であることが特徴で、これにより機械的強度、耐摩耗性、耐衝撃性が大幅に向上しています。また、結晶性が高く均一な構造を持つため、耐薬品性や耐熱性、寸法安定性も優れており、過酷な環境下での使用に適しています。

1-2. MCナイロンの化学的特性

MCナイロンはナイロン6を主成分とし、以下のような化学的特徴を持っています。

- 高結晶度による優れた耐熱性:長時間の高温環境でも物性が保持されやすい。

- 低吸水率:通常のナイロンよりも吸水膨張が少なく、寸法安定性に優れる。

- 高い耐薬品性:多くの油脂や溶剤、アルカリ・酸に対して耐性が強い。

- 優れた耐摩耗性と自己潤滑性:長寿命部品に適した摩耗減少特性を示す。

これらの特性により、MCナイロンは航空宇宙、自動車、産業機械など多様な分野で高い信頼を得ています。

2. MCナイロン組成と6ナイロン樹脂の比較

2-1. 6ナイロン樹脂の特性

6ナイロン(押出成形ナイロン6)は汎用性が高く、射出成形による多様な形状製作に向いています。機械的強度や耐摩耗性は良好ですが、MCナイロンに比べると吸水率が高く、長期間の湿度変化で寸法変化が起こりやすいという課題があります。また、耐薬品性は一般的な環境に適するレベルですが、過酷な化学薬品環境には向きません。

2-2. MCナイロンと6ナイロン樹脂の利点と欠点

| 項目 | MCナイロン(モノマーキャスティング) | 6ナイロン(押出成形) |

|---|---|---|

| 機械的強度 | 非常に高い。高分子量により強靭性と耐衝撃性が優れる。 | 良好だが、MCナイロンには及ばない。 |

| 吸水率 | 低い。寸法安定性が高く長期使用でも変化が少ない。 | 高め。湿度や水分により膨張・収縮が発生しやすい。 |

| 耐薬品性 | 優秀。多くの酸、アルカリ、油剤に耐える。 | 一般的な耐性。強酸・強アルカリに対して弱い。 |

| 加工性 | 加工しやすいが、成形自由度は押出成形に劣る。 | 射出成形に優れ、多様な形状成形が可能。 |

| コスト | 高価。製造工程が複雑でコストがかかる。 | 安価。大量生産に適する。 |

2-3. どちらを選ぶべきかの判断基準

MCナイロンは、特に以下のような用途・環境において選択されることが多いです。

- 高負荷・高摩耗の機械部品(ギア、ベアリング、摺動部)

- 寸法精度が重要な精密機械部品

- 化学薬品、油脂などの過酷な環境下での使用

- 高温環境下での耐久性が求められるケース

一方、6ナイロンはコストパフォーマンスを重視し、多品種少量生産や複雑形状の射出成形品に適しています。

3. エンジニアリングプラスチックの選定基準

3-1. エンジニアリングプラスチックの種類と特徴

エンジニアリングプラスチックは高機能樹脂であり、多様な特性を持つため、以下のポイントを基に材料を選定します。

- 機械的強度・剛性:用途に応じて必要な強度を確保できること。

- 耐熱性:動作環境の温度条件に適合すること。

- 耐薬品性:使用環境の化学的条件に耐えられること。

- 耐摩耗性・摩擦特性:摺動や摩耗が起こる部分に適した材料であること。

- 吸水性・寸法安定性:湿度や水分による性能劣化を抑制すること。

- 加工性:成形や加工の容易さ、コストとのバランス。

代表的な材料には、MCナイロン、6ナイロン、POM(ポリアセタール)、PEEK、PCなどがあります。

3-2. MCナイロン組成の選定基準

MCナイロンを選定する際は、以下の点を重視します。

- 機械的負荷の大きさ:高強度・高耐摩耗性が不可欠な部品にはMCナイロンが最適。

- 環境の過酷さ:薬品・油脂・高温環境下での使用に耐えうる性能を持つ。

- 寸法安定性の要求:吸水による変形や膨張が許されない精密部品に適する。

- コスト許容範囲:高性能の代償として製造コストが高い点を踏まえた合理的判断。

- 加工方法との相性:切削加工や研磨など二次加工の適性も検討。

これらの要素を総合的に評価し、製品の性能要件とコストを最適化することが重要です。MCナイロンは特に、長期的な耐久性と高性能を求められる精密機械部品や産業用部品で真価を発揮します。

4. MCナイロン組成の強度と加工性

4-1. MCナイロンの強度特性

MCナイロン(モノマーキャスティングナイロン)は、非常に高い機械的強度と優れた耐摩耗性を兼ね備えたエンジニアリングプラスチックの代表格です。高分子量ポリアミド構造により、結晶性が高く分子間の結合が強固であるため、引張強度や曲げ強度、衝撃強度において優れた性能を発揮します。特に耐疲労性と耐衝撃性に優れ、動的負荷のかかる機械部品においても長期にわたり安定した性能を保持します。また、温度変化や湿度の影響を受けにくく、過酷な環境下でも強度を維持できるため、自動車、航空、産業機械分野での信頼性の高い素材として広く用いられています。

4-2. 加工性と成形方法

MCナイロンは、その高強度と耐摩耗性を活かしながらも、機械加工性に優れている点が大きな特徴です。モノマーキャスティング法によって成形された高純度の原料は、押出ナイロンや射出成形品と比較して均質で気泡の少ない素材となり、切削加工時のバリ発生や割れを抑制します。加工方法としては、旋盤加工、フライス加工、ドリル加工などの切削加工が主流で、精度の高い寸法管理が可能です。加工時には、適切な切削速度・切削条件の設定と工具の選択が重要で、過剰な熱発生を避けることで材料の変形や熱劣化を防ぎます。さらに、MCナイロンは後加工の熱処理や表面処理にも対応可能で、用途に応じた機械的・化学的特性の最適化が図れます。

5. MCナイロン組成の工業材料としての適用例

5-1. MCナイロンの使用例

MCナイロンは、多岐にわたる産業用途でその特性を活かされています。主な適用例は以下の通りです。

- 精密機械部品:耐摩耗性が求められるギア、ベアリング、カムフォロアなどの摺動部品

- 自動車産業:エンジン周辺の耐油性部品、シール材、ダッシュボードの構造部品など

- 電子機器・電気部品:高い絶縁性と耐熱性を活かしたコネクター部品や絶縁体

- 食品・医療機器:耐薬品性と非毒性を活かし、搬送ローラーや部品の衛生面を重視する用途

- 航空宇宙分野:軽量かつ高強度が要求される機構部品として、金属代替材として利用

5-2. MCナイロンの利点を活かした応用

MCナイロンは、強靭さと耐摩耗性を兼ね備えつつ加工精度も高いため、設計自由度の高い精密部品製造に最適です。従来の金属部品に比べて軽量で耐腐食性に優れることから、製品の軽量化とメンテナンスコストの削減に大きく貢献しています。特に、摩擦や摺動が繰り返される環境での使用においては、優れた耐摩耗性が寿命延長を実現し、機械のダウンタイム削減や生産効率向上に寄与します。また、耐薬品性や耐熱性の高さにより、過酷な環境や特殊条件下での使用も可能であり、研究開発段階から製造、メンテナンスに至るまで多方面での活用が期待されています。高度な加工技術との融合により、今後も多様な産業分野でのさらなる応用展開が見込まれます。

まとめ

MCナイロンは、ナイロン6とナイロン66の特性を兼ね備えた高性能ポリマーです。耐摩耗性、耐熱性、化学薬品抵抗性に優れ、機械部品や自動車部品など幅広い用途で利用されています。加工性も良好で、成形や切削が容易です。

MCナイロンのタップ加エを徹底解説!その特徴と利点とは?

あなたは「mcナイロンのタップ加エについてもっと知りたいけれど、どこから手を付ければいいかわからない」という悩みを持っていませんか?そんなあなたのために、この記事ではmcナイロンのタップ加エについて徹底的に解説します。

mcナイロンは、その耐久性や加工性から、多くの工業用途で重宝されています。しかし、その特性や利点について正しく理解している人は意外と少ないものです。このガイドでは、mcナイロンのタップ加エがどのように機能するのか、どのような特徴があるのか、さらには他の材料と比較したときの利点について詳しく見ていきます。

もしあなたがmcナイロンのタップ加エを活用したいと考えているなら、ぜひこの記事を参考にしてください。多くの情報を得ることで、あなたの選択に自信を持つことができるでしょう。さあ、一緒にmcナイロンの世界を探求してみましょう!

1. MCナイロンタップ加エの基本知識

1-1. MCナイロンとは何か

MCナイロン(Modified Cast Nylon)は、鋳造法により製造された改質ナイロンの一種で、高い機械的強度と耐摩耗性を持ちます。一般的な押出成形ナイロンと比較して、内部応力が少なく、寸法安定性に優れているため、精密部品や高負荷環境での使用に適しています。また、耐薬品性や耐熱性も高く、機械部品の素材として幅広く活用されています。

1-2. MCナイロンの特性とメリット

- 優れた耐摩耗性と耐衝撃性

長期にわたる機械的摩耗や繰り返し荷重に強く、機械部品の寿命を延ばします。 - 高い寸法安定性

鋳造製法により内部応力が低減されており、吸湿による膨張や変形が抑制されます。 - 耐薬品性

油脂や多くの化学薬品に強く、腐食環境下でも優れた性能を発揮。 - 優れた加工性

切削、穴あけ、タップ加工が容易で、複雑形状や精密なねじ加工にも対応可能。 - 低摩擦係数

摺動部品としても適しており、潤滑が不十分な環境でも摩耗を抑制。

2. MCナイロンタップ加エの加工方法

2-1. MCナイロンの加工手順

- 材料の選定と準備

鋳造MCナイロン板材や丸棒を適切な寸法に切断し、加工対象の形状に合わせて粗加工を行います。 - 下穴加工

タップ加工のために、ねじ規格に合わせた正確な下穴をドリルであけます。下穴径は加工するねじの呼び径とピッチに応じて厳密に選定する必要があります。 - タップ加工

適切なタップ(スパイラルポイントタップや直刃タップ)を使用し、安定した低速回転でねじ山を切削します。加工中は切削油や潤滑剤を使用し、摩擦熱の発生を抑えます。 - 仕上げ・検査

タップ加工後、ねじのピッチや深さを測定し、バリや切りくずを除去。必要に応じて研磨や洗浄を行います。

2-2. タップ加工の基本技術

- タップの選定

MCナイロンの柔らかさに合わせ、切りくず排出が良好なスパイラルタップや高精度な直刃タップを使い分けます。 - 切削条件の最適化

回転数は低めに設定し、切削油を適宜塗布。過熱や摩耗を防ぎ、ねじ山の品質を保ちます。 - 段階的な切削

深ねじ加工の場合は一度に深く掘らず、複数回に分けて加工し、工具の破損を防止します。 - 作業環境の整備

安定したクランプ固定と適切な姿勢で加工することで、加工精度と作業安全性を確保します。

3. MCナイロンタップ加エの初心者向けガイド

3-1. タップ加工の初心者が知っておくべきこと

- 正確な下穴径の重要性

ねじの強度と加工の成功率は下穴径に大きく依存。規格表や加工指示を必ず確認しましょう。 - 垂直かつ安定したタップ挿入

タップを斜めに入れるとねじ山が乱れ、強度不足や工具折損の原因に。ゆっくり確実に進めることが大切です。 - 適度な切削油の使用

MCナイロンは熱に弱いため、潤滑油を使って切削熱の発生を抑制。作業効率が向上します。 - 切りくずの除去

タップが詰まると折損のリスク大。定期的に逆転させて切りくずを排出しましょう。 - 工具の点検・交換

タップの摩耗は加工不良の原因。定期的に状態を確認し、必要なら交換を。

3-2. よくある失敗とその対策

- タップ折損の防止

無理な力や高速加工は禁物。切削条件を守り、適宜逆回転を行いながら加工。 - ねじ山の不良形成

不適切な下穴径や摩耗した工具を使うとねじ山が崩れる。規格に沿った下穴を開け、新品または良好なタップを使用。 - 熱による変形や溶着

過度の摩擦熱は材料変形や溶着を引き起こす。切削油と低速回転で熱管理を徹底。 - 材料のクラックや剥離

加工中に強い力がかかると材料表面が割れることも。段階的加工で負荷分散を行う。 - 位置ズレや角度の誤差

固定具を使い加工物をしっかり固定。垂直を保ち、加工精度を確保することが品質のカギ。

MCナイロンのタップ加工は適切な知識と技術を身につけることで、耐久性と精度の高いねじ加工が可能になります。特に初心者の方は加工条件の把握と手順の遵守を徹底し、安全で効率的な作業を心がけてください。

4. MCナイロンタップ加工の耐久性向上と精度改善のための高度テクニック

4-1. 耐久性を最大化するための高度なポイント

- 高機能MCナイロン素材の選定

含有されるガラス繊維や改質剤の種類と配合バランスに着目。耐摩耗性・耐衝撃性が優れるグレードを厳選することで、タップ加工後の機械的強度を根本から向上させる。 - 精密切削条件の綿密設定

加工時の切削速度・送り速度を最適化し、発熱を最小限に抑制。切削抵抗を低減するために専用の潤滑剤や冷却システムを活用し、熱歪みや加工硬化を防止。 - 高精度タップ工具の継続的メンテナンス

刃先の摩耗や損傷を定期的に専門機器で検査し、適切なタイミングで再研磨または交換を実施。切れ味を常に維持することで、微細なねじ山形成を可能にし、製品寿命を延長。 - 多段階・段差切削による応力分散

一度に深いねじ加工を行わず、複数回に分割した段階的切削で工具負荷を均等化。これによりMCナイロン材料への機械的ストレスを減少させ、亀裂や変形リスクを大幅に軽減。 - 熱管理を徹底した加工環境の構築

加工中の温度モニタリングを実施し、加工熱の閾値を超えないようリアルタイムで冷却・潤滑を制御。温度上昇を抑制することで、分子構造の劣化や微細割れを防ぐ。

4-2. 精度向上のための先端的加工ノウハウ

- 最適化された下穴径の厳密管理

MCナイロン用のタップに最適な下穴径を高精度に設定。ドリル径のわずかなズレがねじ精度に直結するため、測定機器による確認と管理を徹底。 - 高精度固定具と垂直保持システムの活用

加工ワークの微小なズレを防止するため、専用ジグや治具を用いて完全固定。タップを機械的に垂直保持し、ねじ山の均一性と直線性を確保。 - 先端鋭利なスパイラルタップ・精密タップの採用

MCナイロンの切削特性に適した刃形状とコーティングを施した高精度タップを選定。これにより切りくずの排出性を向上させ、精密なねじ山形成を実現。 - 加工中および加工後の切りくず・バリの徹底除去

細かい切りくずやバリはねじの形状不良を招くため、定期的にエアブローやブラシで清掃。加工工程に専用のバリ取り工程を組み込み、品質を均一化。 - 高精度計測機器による厳格な検査プロセス

マイクロメーター、ねじゲージ、三次元測定機を活用し、加工後のねじ寸法と形状を数値管理。異常があれば直ちに再加工・調整し、不良率を抑制。

5. MCナイロンタップ加工におけるヘリサートタップとフライス加工の高度連携

5-1. ヘリサートタップの高度特性と応用

- ねじ穴強化の最先端技術

ヘリサートタップは、高耐久の金属製ヘリサートインサート挿入用の特殊工具であり、MCナイロンの弱点であるねじ穴の耐摩耗性と強度を劇的に向上。 - 耐振動・耐衝撃性の飛躍的改善

金属インサートが微細な振動や衝撃に耐えるため、長時間の使用によるねじ緩みや変形を防止。特に動的負荷がかかる用途に適合。 - 既存部品の高精度補修・リニューアル

摩耗や破損したMCナイロン製品のねじ穴を高精度に補強可能。製品の延命とコスト削減に貢献し、メンテナンスの効率化を促進。 - 高度な加工スキルと専用設備の必要性

ヘリサートタップ加工は一般的なタップ加工よりも厳密な制御と熟練度を要求。専用機器と経験豊富な技術者による安定品質の確保が不可欠。

5-2. フライス加工との精密連携による品質向上

- 複合形状の高精度形成

フライス加工により、ねじ穴周辺のフラット面や切り欠きを高精度で整形。これによりヘリサートインサートの装着精度が格段に向上し、組み付け誤差を低減。 - 寸法精度の均一化と歩留まり向上

前処理としてフライス加工を適用し、ワークの形状誤差を最小化。結果としてヘリサートタップ加工の成功率が上がり、不良品発生率を大幅に減少。 - 加工工程の統合による効率性アップ

フライスとタップ加工を連続または同一設備で行うことで、段取り替え時間の削減と加工精度の一貫性を確保。製造ラインのスループットが向上。 - 熱歪み軽減のための精密切削条件管理

フライス加工時の切削速度や送り量を最適化し、MCナイロンの熱膨張や変形を抑制。これにより後続のヘリサートタップ加工での寸法ズレを防止。

MCナイロンのタップ加工においては、最先端の材料選択と高度な加工制御技術の融合が必須です。さらに、ヘリサートタップとフライス加工の精密連携によって、耐久性・精度・生産効率の三拍子が揃った高品質部品の量産が可能となり、産業界の多様なニーズに応えます。

まとめ

MCナイロンのタップ加エは、高い耐摩耗性と優れた強度を持つ素材です。軽量で加工が容易なため、精密部品や機械部品に最適です。また、化学薬品に対する耐性もあり、幅広い用途で活躍します。その特性により、コスト削減や生産性向上にも寄与します。

MCナイロン耐薬品性の特長と利点を徹底解説

「mcナイロンって何だろう?それが耐薬品性に優れているって本当なの?」そんな疑問を抱いているあなたに、今日は特別な情報をお届けします。mcナイロンは、様々な産業で広く使用されている素材で、その耐薬品性は特に注目されています。

この記事では、mcナイロンの基本的な特長やその耐薬品性のメリットについて詳しく解説します。具体的には、どのような化学物質に対して強いのか、どのような場面での使用が推奨されるのか、そしてどのように適切に取り扱うべきかを知ることで、あなたの仕事やプロジェクトにどのように役立てられるかを考えてみましょう。

もしあなたが、mcナイロンの特性に興味を持っているなら、そしてその利点を活かしてさらなる成果を上げたいと考えているなら、ぜひこの記事を読み進めてください。新たな知識を得ることで、mcナイロンの魅力を最大限に引き出す手助けができることを願っています。

1. MCナイロン耐薬品性とは何か

1-1. MCナイロンの基本情報

MCナイロン(Modified Cast Nylon)は、従来のナイロン(ポリアミド)に比べて吸湿性が抑えられ、耐摩耗性や耐衝撃性を飛躍的に高めた改良型エンジニアリングプラスチックです。機械部品やギア、軸受け、摺動部材など、厳しい使用環境下で求められる高い機械的性能を発揮します。また、独自の分子構造により耐熱性や寸法安定性も向上し、多様な産業用途で重宝されています。

1-2. MCナイロンの耐薬品性の重要性

MCナイロンの耐薬品性は、化学薬品や溶剤、潤滑油といった腐食性のある液体に接触する環境で、製品の性能維持と寿命延長に欠かせない特性です。耐薬品性が低いと、素材の劣化、機械的強度の低下、変形や亀裂の発生などが起こり、結果として製品の故障や安全性の問題に直結します。特に化学工場や自動車、食品機械などの分野では、MCナイロンの耐薬品性を十分に理解し適切に活用することが重要です。

2. MCナイロン耐薬品性とPOMの比較

2-1. MCナイロンとPOMの特性比較

MCナイロンとPOM(ポリアセタール、通称ジュラコン)は、いずれも工業用プラスチックとして広く使われますが、耐薬品性の面で明確な違いがあります。

| 特性 | MCナイロン | POM(ジュラコン) |

|---|---|---|

| 吸湿性 | 低減されたが若干あり | 非常に低い |

| 耐摩耗性 | 非常に高い | 高い |

| 耐薬品性 | 酸・アルカリ・有機溶剤に対して優れる | 酸性に弱く、アルカリ耐性は中程度 |

| 耐熱性 | 100〜120℃で安定 | 80〜100℃で安定 |

| 寸法安定性 | 吸湿の影響で若干変化あり | 非常に高い |

2-2. 耐薬品性におけるMCナイロンの優位性

MCナイロンはアルカリ性溶液や多くの有機溶剤に対して非常に高い耐性を持ち、特に油脂や潤滑油、洗浄剤に長期間曝される環境下でも性能を維持します。POMは寸法安定性や剛性が優れていますが、強酸や一部の有機溶剤には劣化しやすい特徴があります。このため、耐薬品性が求められる過酷な化学環境では、MCナイロンの使用が推奨されます。

3. MCナイロン耐薬品性の具体的な性能

3-1. MCナイロンの耐薬品性試験結果

各種耐薬品性試験において、MCナイロンは以下のような優れた結果を示しています。

- アルカリ耐性

強アルカリ溶液(例:水酸化ナトリウム10%)に72時間浸漬後でも、引張強度・衝撃強度の低下は5%未満と極めて小さい。 - 有機溶剤耐性

アルコール類、ケトン類、エステル類に対し膨潤や変質がほとんど観察されず、長期使用に耐える。 - 油脂耐性

鉱物油や合成油に対して安定し、摩耗性低下や割れが起こらない。 - 酸耐性

弱酸(酢酸、クエン酸など)には耐えるが、強酸(硫酸、塩酸)には劣化が見られるため注意が必要。

3-2. 使用環境における耐薬品性の実績

MCナイロンは化学工業機械、食品機械、油圧システム、輸送機器など多様な分野で、耐薬品性を活かして安定稼働しています。例えば、洗浄ラインの搬送部品やオイルシール、耐摩耗性ギアとしての使用実績が豊富であり、腐食環境でも長期間性能を維持できることが確認されています。

また、MCナイロンは吸湿性が改善されているため、寸法変化を抑制しつつ耐薬品性を確保できる点も、厳密な機械精度が求められる分野で高く評価されています。これらの特徴から、耐薬品性と機械的信頼性の両立が必要な用途には最適な材料と言えます。

4. MCナイロン耐薬品性を考慮した材料選び

4-1. 材料選びの厳密な基準

耐薬品性を考慮した材料選定は、単に耐性の有無だけでなく、使用環境における総合的なパフォーマンス評価が不可欠です。以下の詳細な視点から材料を選定します。

- 化学物質の種類・濃度・混合状態

使用される薬品の化学的性質(酸・アルカリ・溶剤等)、濃度の違い、また複数薬品の混合による相互作用まで考慮。 - 環境条件の厳格な把握

温度変動、圧力条件、湿度、紫外線や酸化環境などが材料劣化に与える影響を総合評価。 - 物理的負荷との複合劣化

摩擦、振動、衝撃、疲労負荷が薬品曝露による劣化を加速する場合が多いため、これらを同時に考慮。 - 長期耐久性・信頼性の評価

短期的な耐薬品性試験だけでなく、実使用環境での長期間耐久データを基に選定。 - 寸法変化と機械的安定性

吸湿や薬品吸収による膨張、軟化、クリープ変形が許容範囲内かどうか厳密に評価。

このように多角的かつ科学的なアプローチで材料を選ぶことで、製品の性能維持と長期信頼性を確保します。

4-2. MCナイロンの選定における高度ポイント

MCナイロンはポリアミド系樹脂の中でも特に耐薬品性に優れ、以下の高度な特性から選定時に大きな利点を持ちます。

- 強アルカリへの卓越した耐性

強アルカリ性溶液(例:苛性ソーダなど)に対しても化学的安定性が高く、腐食による劣化を極力抑制。 - 吸湿性の極小化による寸法安定性

通常のナイロン樹脂よりも吸水率が低く、湿度変化に伴う膨張や収縮が非常に少ないため、寸法精度の要求される機械部品に最適。 - 機械的強度と耐摩耗性の両立

耐薬品性を持ちながらも、高い引張強度、曲げ強度を保ち、摩耗や衝撃に強い。 - 広範囲な使用温度耐性

-40℃〜120℃の広い温度範囲で性能が安定し、温度変化の激しい環境でも劣化しにくい。 - 優れた加工性

高精度の切削加工が可能で、複雑形状の精密部品製造にも対応可能。

これらの理由から、耐薬品性が求められる化学機械部品や産業用搬送装置、食品加工機械、自動車部品など、幅広い分野でMCナイロンが選ばれています。

5. MCナイロン耐薬品性の用途と特徴

5-1. MCナイロンの多様な用途

耐薬品性・機械的耐久性を兼ね備えたMCナイロンは、特に以下の高度な産業分野で不可欠な材料となっています。

- 化学プラント機器・装置部品

ポンプのインペラー、バルブシート、シールリングなど、強アルカリや有機溶剤に曝される重要部品。 - 食品・医薬品製造装置

洗浄剤や消毒剤に耐え、かつ異物混入防止のため高い寸法安定性が必要な搬送部品やガイドローラー。 - 自動車産業の燃料系・エンジン周辺部品

燃料や潤滑油の化学的影響に耐えるシール材やスライダー、ガイド部品。 - 精密搬送装置・産業用ロボット

長時間連続稼働に耐える摩耗・薬品耐性が必要な摺動部品。 - 油圧・空圧機器の機能部品

高圧・高負荷環境下での耐薬品・耐摩耗性能を発揮するシール、ガイド、ピストン部品。

5-2. MCナイロンの高度な特徴と競争優位性

MCナイロンは単なる耐薬品性素材に留まらず、総合的に高い性能を発揮します。

- 極めて優れた耐化学薬品性

強酸・強アルカリ、有機溶剤、多種多様な化学薬品に対し、変質や劣化を最小限に抑制。 - 高度な耐摩耗・耐衝撃性能

長期間の摩耗や繰り返し荷重にも耐え、部品寿命を大幅に延伸。 - 低吸湿性による寸法・機械的安定性

吸湿による膨張や強度低下が少なく、精密機械部品の要求を満たす。 - 幅広い温度対応力

低温から高温まで安定した性能を保持し、過酷な環境にも対応。 - 優れた切削加工性と仕上がりの美しさ

精密加工が可能で複雑形状の製作にも適し、二次加工コストの削減に貢献。

これらの高度な性能を活用し、MCナイロンは高付加価値製品の製造に不可欠な材料として、業界内で圧倒的な競争優位性を確立しています。

まとめ

MCナイロンは優れた耐薬品性を持ち、酸やアルカリに対して高い耐久性を示します。これにより、化学工業や食品産業などでの利用が増加しています。軽量で強度も高く、摩擦抵抗にも優れるため、機械部品やコンポーネントとしても重宝されています。その特長から、長寿命でコストパフォーマンスに優れた選択肢となっています。

【徹底解説】MCナイロン帯電防止の特性と使用例

「帯電防止の素材を探しているけれど、選び方が分からない……」。そんなお悩みをお持ちの方に向けて、今回はMCナイロンの帯電防止特性について徹底解説します。

MCナイロンは、工業界を中心に多くの用途で使用されている高機能素材です。その特性を理解することで、適切な用途や使用例を見極めることができ、効果的に活用することが可能になります。この記事では、MCナイロンの帯電防止機能がどのように作用するのか、そのメリット、さらには具体的な使用例まで詳しくご紹介します。

もし、あなたが「帯電による問題を解決したい」「安全で効率的な材料を選びたい」と考えているなら、このガイドは必見です。MCナイロンの特性を最大限に活かし、ビジネスや日常生活の中で役立てるヒントを見つけてください。

1. MCナイロン帯電防止特性が必要な理由

1-1. 帯電による影響とリスク

MCナイロン(モノマーキャストナイロン)は、機械的強度・耐摩耗性・摺動性に優れた工業用プラスチックです。しかし、標準グレードでは絶縁性が高く帯電しやすいため、使用環境によっては大きな問題を引き起こす可能性があります。

以下は、帯電によって発生する主なリスクです:

- 静電気放電(ESD)による電子部品の損傷

精密機器やセンサー類が誤作動・破損する原因になります。 - 粉塵・微粒子の吸着による製品汚染

ホコリの吸着は、食品・医薬・半導体などの高クリーン度が求められる分野では致命的です。 - 引火性ガス・粉体環境での発火リスク

静電気放電が引火源となり、爆発・火災を引き起こす恐れがあります。

これらを防ぐため、帯電防止処理が施されたMCナイロン(帯電防止グレード)の導入が不可欠となります。

1-2. MCナイロンの特性とその利点

MCナイロンは、以下のような特性を持つ高機能エンジニアリングプラスチックです:

- 高強度・高靭性

金属の代替材として用いられるほど、優れた機械的強度を備えています。 - 耐摩耗性・自己潤滑性

摩擦係数が低く、摺動部材に最適。無給油でも使用可能。 - 軽量で加工性が良い

金属よりも軽く、機械加工がしやすいため、複雑形状の部品にも対応可能。 - 耐薬品性

多くの化学薬品やオイルに耐性があり、工業環境に強い。

これらの長所に加えて静電気を抑える機能を付加した帯電防止グレードは、機能性・安全性を同時に満たす素材として高く評価されています。

2. MCナイロン帯電防止グレードの適用用途

2-1. 工業用途におけるMCナイロンの活用

帯電防止グレードのMCナイロンは、以下のような静電気トラブルを未然に防ぎたい現場で活用されています:

- 半導体製造装置の部品(ワーク搬送プレート、スライド部)

- 医薬品・食品の充填・搬送ライン(粉体処理設備)

- 液晶・電子部品の組立工程(静電気の影響を排除すべき場面)

- 粉体や微粒子を扱う製造装置(ホッパー内壁、スクリューライナー)

静電気が製品不良・機械トラブル・安全リスクの原因になる領域では、帯電防止グレードは必須の選択肢です。

2-2. 家庭用製品でのMCナイロンの利用

MCナイロンは一般家庭向け製品ではあまり使用されませんが、以下のように帯電防止グレードが活躍するケースがあります:

- 家電製品の摺動パーツ(掃除機の車輪、プリンター内部ガイド)

- コピー機・FAX機のトナー搬送部品

- 自動販売機・自動精算機内の紙幣搬送機構

静電気の発生が粉体詰まりや搬送不良の原因になる小型機構部品では、静電気拡散性のあるMCナイロン部品が設計上の最適解となります。

3. MCナイロン帯電防止グレードと導電グレードの違い

3-1. 電気特性の基本理解

樹脂の静電気対策は、材料の体積抵抗率(電気の通しやすさ)によって分類されます:

- 絶縁体(標準グレード)

電気を全く通さない → 静電気が蓄積しやすい(≧10¹² Ω・cm) - 帯電防止グレード

電気をゆっくり逃がす → 帯電の抑制に有効(10⁸〜10¹¹ Ω・cm) - 導電グレード

電気を流す → 静電気を即時放電可能(≦10⁶ Ω・cm)

帯電防止は“帯びにくくする”、導電は“流す”という目的の違いがあり、用途に応じた使い分けが必要です。

3-2. 帯電防止グレードと導電グレードの比較

| 項目 | 帯電防止グレードMCナイロン | 導電グレードMCナイロン |

|---|---|---|

| 体積抵抗率 | 10⁸~10¹¹ Ω・cm | 10²~10⁶ Ω・cm |

| 静電気の蓄積抑制 | ◎ 静電気の発生を防ぐ | ◎ 発生した静電気を即時放電 |

| 電子機器保護性能 | ○ 一定の効果がある | ◎ ESD対応が可能 |

| 粉塵吸着の低減 | ◎ クリーン環境に適する | ◎ さらに高い性能を発揮 |

| 材料色 | グレー・ネイビーなど | ブラックが一般的 |

| 機械的強度 | ○ 十分な強度を維持 | △ 添加材の影響でやや低下 |

| 加工性 | ◎ 通常のMCナイロン同等 | △ 炭素系フィラーで工具摩耗大 |

| コスト | ○ 中程度 | △ 高コスト帯 |

帯電防止グレードは「静電気の抑制」を目的とするのに対し、導電グレードは「ESD対策や電流経路の確保」に適しています。

静電気がトラブルの原因になるか、ESDレベルの放電対策が必要かによって、適切なグレードを選定しましょう。設計段階での材料選定こそが、安全性と製品品質を左右します。

4. MCナイロンの加工方法

4-1. 加工技術の種類と最適化ポイント

MCナイロンはその優れた機械的特性と耐摩耗性から、多様な加工技術に対応可能ですが、加工条件の最適化が品質とコストに直結します。

- 切削加工(フライス加工、旋盤加工、ドリル加工)

MCナイロンは切削加工に適しており、精密部品の製作にも対応します。 - 切削速度は中程度(800~1500 m/min)が目安

- 切削工具は高硬度合金やコーティング工具を推奨

- 切削時の熱発生を抑制するため、クーラント使用や断続切削を検討

- 加工時の振動を最小化するためにしっかりと固定・支持

- 成形加工(射出成形、圧縮成形)

大量生産向けに広く利用されるが、MCナイロンの高融点と粘度を考慮した成形条件の設定が不可欠。均一な流動性と冷却制御が品質を左右する。 - 溶接加工(ホットプレート溶接、超音波溶接)

MCナイロン同士の高強度な接合が可能。溶接条件(温度、圧力、時間)の精密管理が接合部の強度と耐久性に直結。 - 機械的組立・二次加工

MCナイロンの適度な靭性を活かし、ボルト締結や圧入部品としても活用される。

4-2. 加工時の注意点と品質維持のポイント

MCナイロンの加工精度と製品品質を確保するためには、以下の注意点を徹底することが重要です。

- 熱管理の徹底

加工中の過度な熱蓄積は変色、樹脂劣化、寸法安定性の悪化を招きます。加工速度、送り速度、クーラントの適切な活用が不可欠。 - 工具摩耗の抑制

耐摩耗性の高いMCナイロンは切削工具の摩耗を早める可能性があります。高品質工具の使用と工具交換タイミングの管理で加工安定化を図る。 - 吸湿管理

MCナイロンは吸湿性があるため、加工前後の乾燥管理が必要。湿度変化による寸法変動を防ぎ、成品の精度を確保。 - 切削バリ・粉塵の適切処理

加工後の切削カスやバリは製品性能や安全面に影響を与えるため、除去と清掃を徹底。 - 寸法精度の管理

吸湿による膨張や収縮を考慮し、寸法公差設定および加工環境の恒常管理を実施することが求められる。

5. 導電性MCナイロンを選ぶ際のポイント

5-1. 導電性MCナイロンの特性評価と選定基準

導電性MCナイロンは、帯電防止や静電気対策に優れる一方で、添加剤の配合により物理特性が変動します。適切な製品選択は以下の観点で行います。

- 体積抵抗率の適正管理

導電性材料としての機能は抵抗率(Ω・cm)で評価され、用途により10²〜10⁶Ω・cmの範囲が求められます。過剰な導電性は機械的強度低下を招くため、バランスの取れた抵抗率が必要。 - 機械的強度・耐摩耗性の確保

導電性付与のためのカーボンブラックや導電性添加剤が材料の靭性や耐摩耗性に影響するため、求められる機械特性を維持できるかの評価が必須。 - 熱安定性と耐環境性

高温環境や湿度変化、薬品接触に対する耐性も重要。長期間の安定性を確保できるグレードを選択。 - 加工性と工具摩耗リスク

導電性添加剤が切削工具の摩耗を促進する可能性があるため、加工条件の最適化や工具の選定が重要。

5-2. 供給元の信頼性と品質管理の徹底

導電性MCナイロンの安定供給と高品質維持は、製品の信頼性に直結します。以下のポイントを重視してください。

- 信頼性の高いメーカー・サプライヤーから調達

添加剤の均一性、ロット間の品質安定性に優れた供給元を選定することが、トラブル回避の鍵。 - 入荷時の厳格な品質検査体制の構築

体積抵抗率測定や機械的強度の試験をルーティン化し、規格逸脱品の使用を防止。 - 適切な材料保管と環境管理

吸湿や劣化防止のため、湿度・温度管理された保管環境を維持し、材料性能の変動を最小化。 - トレーサビリティの確保

ロット番号管理や製造履歴の記録により、万が一の問題発生時に迅速かつ的確な原因分析と対応が可能。 - 技術的サポートと情報共有

供給元との継続的なコミュニケーションにより、最新の技術情報や加工ノウハウを共有し、製品開発・品質改善に活かす。

これらの要素を総合的に検討し、導電性MCナイロンの採用・運用を行うことが、高品質かつ安定した製品供給を実現する上で不可欠です。

まとめ

MCナイロン帯電防止は、静電気の発生を抑える特性を持ち、電子機器や精密機器の保護に適しています。軽量で耐摩耗性に優れ、加工が容易なため、産業用部品や包装材など幅広い用途で使用されています。これにより、静電気によるトラブルを防ぎ、製品の信頼性向上に寄与します。

超高分子量ポリエチレンとは?用途別に見るその魅力

超高分子量ポリエチレン(UHMW-PE)とは、一体どのような素材なのでしょうか?その特性や用途を知ることは、皆さんのビジネスや日常生活においても大いに役立つはずです。特に、工業や医療、スポーツ用品などの分野での幅広い利用が進んでいることから、その魅力が注目を集めています。

「超高分子量ポリエチレンって聞いたことはあるけれど、具体的にどんなものがあるの?」と疑問を持つ方も多いでしょう。本記事では、超高分子量ポリエチレンの基本知識から、その驚くべき特性や多様な用途に至るまで詳しく解説します。これを読み終える頃には、超高分子量ポリエチレンがどれほど私たちの生活に影響を与えているか、そしてその可能性についての理解が深まることでしょう。さあ、あなたもこの魅力的な素材の世界に一歩踏み出してみませんか?

1. 超高分子量ポリエチレン(UHMW-PE)の特性と用途

1-1. 超高分子量ポリエチレンの基本特性

超高分子量ポリエチレン(UHMW-PE:Ultra High Molecular Weight Polyethylene)は、分子量が200万〜600万以上にも達する極めて高分子のポリエチレンです。その異常なまでの高分子鎖構造により、一般のポリエチレンや他の樹脂では得られない圧倒的な物性を発揮します。

主な基本特性は以下のとおりです:

- 極めて優れた耐摩耗性

鉄やステンレスすら凌駕する摩耗耐性を有し、摺動部材に最適。 - 優れた自己潤滑性

摩擦係数が非常に小さく、オイルレスでの使用が可能。 - 圧倒的な耐衝撃性

極低温下(-200℃)でも脆性破壊せず、割れにくい。 - 高い耐薬品性

酸・アルカリ・溶剤など多くの薬品に対して安定性を保つ。 - 吸水率ほぼゼロ・寸法安定性良好

吸湿による寸法変化や変形が起こりにくく、精度が求められる用途にも対応可能。 - 軽量(比重:約0.93〜0.94)で扱いやすい

これらの特性により、金属や他の樹脂では対応困難な「摩耗・衝撃・摺動・薬品耐性」が求められる過酷な現場で、UHMW-PEは選ばれています。

1-2. 超高分子量ポリエチレンの主な用途

UHMW-PEは以下のような産業分野・部品に広く採用されています:

- 搬送・物流機器部品

スライドプレート、チェーンガイド、ライナー、シュート、ローラーなど - 食品・製薬業界

衛生面に優れ、FDAやEU規格に適合するため、まな板、搬送トレー、摺動部材に使用 - 建設・重機・土木現場

防振パッド、グラウト型枠、滑り材、衝撃吸収ブロック - 医療分野(高純度グレード)

人工関節の摺動部など、生体適合性を要する部品に - 製紙・繊維・化学装置

ロールカバー、摩耗防止部材、摺動レールなど

摩擦や摩耗が頻繁に発生する箇所、油や水を使えない環境下での可動部品など、UHMW-PEは“トラブルフリー”を実現する材料として重宝されています。

2. 超高分子量ポリエチレンと他のポリエチレンの違い

2-1. UHMW-PEと低分子量ポリエチレン(LDPE/HDPE)の比較

| 項目 | LDPE/HDPE | UHMW-PE |

|---|---|---|

| 分子量 | 10万〜50万程度 | 200万〜600万以上 |

| 成形性 | 良好(射出・押出) | 難加工(切削や圧縮成形が中心) |

| 耐摩耗性 | 普通 | 圧倒的に高い |

| 衝撃強度 | 普通〜高い | 非常に高い |

| 用途 | 汎用品(包装など) | 産業用高機能部材、摺動部品など |

UHMW-PEは、同じポリエチレン系でも完全に用途が異なる高機能素材です。

2-2. UHMWと高分子量ポリエチレン(HMW-PE)の違い

HMW-PE(High Molecular Weight PE)との違いは以下の通りです:

- HMW-PE

分子量は30〜100万程度。押出成形が可能で、シートやフィルムに多く使われます。 - UHMW-PE

分子量200万以上。耐摩耗性・耐衝撃性・摺動性の各性能が飛躍的に向上。ただし加工性が低下し、主に切削・圧縮成形を必要とする。

要するに、HMWは加工性を重視した中性能グレード、UHMWは性能を極限まで高めた超高性能グレードです。

3. 超高分子量ポリエチレンの利点と欠点

3-1. 超高分子量ポリエチレンの利点

- 驚異的な耐摩耗性:金属すら凌ぐレベルで長寿命化が図れる。

- 無給油で使える摺動性:潤滑剤が使えない環境下でも滑らかに稼働。

- 軽量で扱いやすい:金属代替として設備軽量化に貢献。

- 薬品・水分・カビに強い:過酷な屋外・衛生用途でも腐食や劣化を起こさない。

- 低騒音・低振動:コンベアラインやスライダーでの騒音低減に寄与。

特にメンテナンス頻度の削減、寿命延伸、衛生性の確保といった効果を期待する用途では最適解といえます。

3-2. 超高分子量ポリエチレンの欠点

- 熱成形ができない:射出や押出が困難で、切削・圧縮成形が基本。

- 高温環境に弱い:耐熱上限は約80℃前後。高温用途には不向き。

- 接着・塗装不可:表面エネルギーが極めて低く、接着剤・インクが乗らない。

- 寸法精度の確保が難しい:切削加工中の変形や戻りに注意が必要。

- 価格が高め:他の汎用樹脂と比較してコストが高い傾向にある。

したがって、高機能だが設計・加工技術が問われる素材であり、安易な代替材とはなりません。専門業者との連携による適切な設計・選定が重要です。

4. 超高分子量ポリエチレンの加工方法と取り扱い

4-1. 超高分子量ポリエチレンの加工技術

超高分子量ポリエチレン(UHMW-PE)は、その極めて高い分子量ゆえに通常の射出成形や押出成形には適しません。代わりに以下のような加工技術が主に用いられます:

- 圧縮成形(Compression Molding)

粉末状のUHMW-PEを型に入れて加熱・加圧し、ゆっくり冷却して固める方式。大判板材やブロック材の製造に使用されます。 - 切削加工(Machining)

成形された板材や丸棒をフライス、旋盤、ルーター等で精密に削り出す。複雑形状にも対応可能で、特注部品や少量多品種に最適。 - 熱圧着・溶接(摩擦溶接・超音波溶着など)

UHMW-PE同士の接合には、接着剤が使用できないため、摩擦熱などによる溶着技術が使われる。熟練を要するが、強固な一体構造が実現可能。 - 水ジェットカット/レーザー加工(非推奨)

熱に弱く、切断面が溶けたり焦げたりしやすいため、レーザーは不向き。水ジェットなら低熱で加工可能だが、表面が荒れるため仕上げ加工が必要。

なお、UHMW-PEは反り・たわみ・寸法戻りが発生しやすいため、切削加工時には材料の“クセ”を把握した職人技術が重要です。

4-2. 超高分子量ポリエチレンの取り扱い注意点

- 加工熱に注意

比較的低温(80〜90℃)で軟化が始まるため、高速切削や長時間加工では材料が熱変形するリスクがあります。冷却を併用するか、段階加工が推奨されます。 - 反り・寸法戻り対策

加工後に放置すると内部応力の影響で反りが生じることがあります。プレートの片面加工時や薄物部品では特に注意。 - 接着・塗装が困難

表面エネルギーが極めて低く、一般的な接着剤や塗料が密着しません。構造的な固定(ボルト、溶着)が必須です。 - 摩耗粉への注意

摩耗による微細な粉が発生する場合があり、食品・医薬用途では食品グレードや抗菌グレードの使用が推奨されます。 - 保管環境

紫外線に対してはやや劣化しやすいため、直射日光の当たる場所での長期保管は避けるべきです。

超高分子量ポリエチレンは“取り扱いの難しい高機能素材”ですが、上記の点を理解して適切に扱うことで、その真価を最大限に引き出すことができます。

5. 超高分子量ポリエチレンの市場動向と価格

5-1. 超高分子量ポリエチレンの市場動向

超高分子量ポリエチレンは、近年の省エネ・メンテナンスコスト削減ニーズの高まりにより、各業界での採用が急増しています。特に次の分野での成長が顕著です:

- 自動化・搬送分野:摩耗部材の長寿命化による稼働効率向上

- 食品・医薬品製造ライン:異物混入リスクが低く衛生的な素材として評価

- ロボティクス・省人化設備:軽量で静音、摺動性に優れることから可動部材に最適

- 建設・重機分野:高耐久かつ衝撃吸収性に優れる滑り材・養生材としての採用が拡大

さらに、欧州や北米ではリサイクルグレードや帯電防止グレード、抗菌グレードなど、機能付加型UHMW-PEの需要も拡大しています。

今後も工場の自動化・脱金属化の流れを背景に、持続的な需要増加が予想されます。

5-2. 超高分子量ポリエチレンの価格変動

UHMW-PEの価格は、以下のような複数の要因によって変動します:

- 原材料価格の高騰

ベースとなるエチレンやPE原料の価格動向に連動。2022〜2024年は原油価格高騰の影響で上昇傾向。 - 世界的な需要増加

特にアジア・欧州での需要増が供給を逼迫させ、価格に反映される傾向あり。 - 円安・為替変動

海外からの輸入材は為替の影響を強く受ける。2024年以降の円安傾向により国内価格も上昇。 - 加工難易度と歩留まり

板厚、切削加工の難易度により価格は大きく変動。高精度部品や薄板加工などはコストがかかりやすい。 - グレードによる違い

FDA適合品、導電性グレード、帯電防止グレードなど、機能付加材は価格が高めに設定される。

一般的にUHMW-PEは「高機能・高価格」な素材とされますが、その長寿命・無給油・メンテナンスフリーの特性を考慮すると、トータルでのコストパフォーマンスは極めて高いといえます。

まとめ

超高分子量ポリエチレン(UHMWPE)は、非常に高い分子量を持つポリエチレンで、優れた耐摩耗性や耐薬品性を誇ります。主に医療用インプラント、産業用部品、スポーツ用品などに使用され、その軽量性と強度から多様な分野で重宝されています。特に、関節置換や防弾材としての利用が注目されています。

MCナイロンとジュラコンの使い分けガイド!特性の違いとは

「MCナイロンとジュラコンの違いが分からなくて、どちらを使えばいいのか悩んでいる……」そんなお悩みを抱えている方は多いのではないでしょうか?これからのものづくりにおいて、適切な素材選びは非常に重要です。そんなあなたのために、私たちは「MCナイロンとジュラコンの使い分けガイド」を用意しました。

この記事では、

- MCナイロンとは何か、ジュラコンとは何か、それぞれの特性について知りたい

- 具体的にどのような用途に適しているのかを理解したい

- おすすめの使い分けポイントや選定基準を詳しく知りたい

このような疑問にお答えします。MCナイロンもジュラコンも、強度や耐摩耗性といった特性を持つ優れた素材ですが、それぞれの特性には明確な違いがあります。これを理解することで、あなたのプロジェクトに最適な選択をする手助けとなるでしょう。ぜひこの記事を最後までお読みいただき、素材選びの参考にしてください。

1. MCナイロンとジュラコンの使い分け:基本の理解

1-1. MCナイロンとは?

MCナイロン(モノマーキャストナイロン)は、ナイロン樹脂の一種で、モノマー状態のカプロラクタムを重合して成形されるエンジニアリングプラスチックです。一般的な押出ナイロンよりも高い結晶性と機械強度を持ち、耐摩耗性・耐熱性・自己潤滑性にも優れています。軽量かつ高強度なことから、産業用機械部品などで金属代替として活用されています。

1-2. ジュラコン(POM)とは?

ジュラコンは、ポリアセタール(POM)とも呼ばれる高機能プラスチックです。高い機械的強度と剛性、耐クリープ性、寸法安定性を備えており、摺動性・耐摩耗性にも優れています。精密な加工が可能で、ギアやベアリング、精密機構部品などに多用されます。

2. MCナイロンとジュラコンの特性比較

2-1. MCナイロンの特性

- 高強度・高剛性

- 優れた耐摩耗性

- 自己潤滑性あり(摺動部に適応)

- 吸水性があり、湿度環境で寸法変化あり

- 金属に比べ軽量で加工が容易

2-2. ジュラコンの特性

- 高い寸法安定性(吸水率が極めて低い)

- 優れた摺動特性・耐摩耗性

- 耐薬品性があり、溶剤などにも比較的強い

- 耐疲労性・耐衝撃性が高く繰り返し応力に強い

- 加工精度が高く、精密部品に適する

3. MCナイロンとジュラコンの使い分けと用途

3-1. MCナイロンの主な用途

- 搬送機・製造機械のスプロケットやローラー

- ガイド・ライナー・滑り板などの摺動部材

- 重荷重に耐える機構部品(例:ギアやプーリー)

- 食品機械などでの非金属パーツ

3-2. ジュラコンの主な用途

- 精密ギア・軸受・カムなど高精度が求められる部品

- 医療機器や電子機器の内部構造材

- 自動車部品(ドアロック、燃料システム構成部品など)

- 高耐薬品性が必要な化学設備部品

総括:MCナイロンとジュラコンの選び方

MCナイロンは「耐摩耗性・耐荷重性を重視する機械的用途」に強みがあり、ジュラコンは「寸法精度や耐薬品性、繰り返しの応力耐性」が必要なシーンに適しています。素材選定の際には、用途・使用環境・精度要件を明確にし、それぞれの長所を活かした最適な選択を行うことが重要です。

4. MCナイロンとジュラコンの使い分け:強度・耐久性の徹底比較

4-1. MCナイロンの強度と耐久性

MCナイロンはナイロン6を改良したエンジニアリングプラスチックで、高い機械的強度・耐摩耗性・衝撃吸収性を備えています。特に以下の点で優れています:

- 高荷重への耐性:連続使用でも塑性変形しにくい

- 優れた摩耗寿命:摺動部品やガイドに適する

- 自己潤滑性:グリスレス運用が可能

- 振動・衝撃の緩和性能:ギア、ローラー等に最適

一方で、吸水性が比較的高く、寸法精度が求められる用途には注意が必要です。高湿度下では膨張による影響を考慮し、寸法変化を見越した設計が求められます。

4-2. ジュラコンの強度と耐久性

ジュラコン(POM)は、極めて優れた寸法安定性と耐疲労性を持つ高性能樹脂です。以下の特性が特筆されます:

- 低吸水性による寸法精度の保持

- 優れた耐クリープ性と耐疲労性

- 摩擦係数が低く、滑らかな摺動特性

- 長期間の連続使用でも劣化しにくい

また、温度・湿度・薬品への耐性も高いため、屋外使用や精密部品における長期信頼性が極めて高いです。高精度・高耐久を両立したい場面では、ジュラコンが圧倒的な優位性を持ちます。

5. コストパフォーマンスで見るMCナイロンとジュラコンの選定基準

5-1. MCナイロンのコストと利点

MCナイロンはコスト効率に優れた素材で、大型部品にも対応可能。以下の点で優れたコストパフォーマンスを発揮します:

- 金属代替による軽量化・加工性の向上

- 素材価格が比較的低いため、量産や交換部品に最適

- 大型成形品や一体加工部品でもコストを抑えられる

ただし、精密さよりも「耐久性」「柔軟性」「低コスト」を重視する場合に向いており、精度が要求される場合は不向きなケースもあります。

5-2. ジュラコンのコストと利点

ジュラコンは素材単価がやや高めですが、長期的に見れば高いパフォーマンスが期待できます。主な利点は:

- 初期コストは高いが、長期使用で再加工や交換頻度が減少

- 加工精度が非常に高く、再加工コストを削減

- 高信頼性によりトータルコストを最小化

寸法安定性と耐薬品性もあるため、品質トラブルや製造ロスを減らせる素材として、多くのエンジニアに選ばれています。

6. MCナイロンとジュラコンの選び方:現場視点の最適解

6-1. どちらを選ぶべきか?

選定基準は「用途」「環境」「精度」「コスト」の4要素で判断されます。以下を参考にすると選びやすくなります:

- 荷重や衝撃の多い大型部品・ガイド・ローラー → MCナイロン

- 精密部品・ギア・カム・高精度リンク機構 → ジュラコン

- 湿度変化が大きい場所や薬品接触あり → ジュラコン

- コスト重視で、若干の寸法変化が許容される用途 → MCナイロン

また、「交換前提」「定期メンテナンスあり」の環境ではMCナイロン、「精度維持」「長期安定運用」ならジュラコンが適します。

6-2. プラスチック加工における最適な材料選定とは?

部品設計や加工現場での材料選定では、以下の視点が不可欠です:

- 寸法精度の要求レベル

- 繰り返し荷重や摩耗の有無

- 周囲環境(湿度・温度・薬品)の影響

- 製造コストと保守コストのバランス

- 最終製品の品質基準との整合性

両素材には明確な強みと弱みがあるため、設計要件と現場条件の双方を見極めた「目的ベースの素材選定」が必要です。

※用途に迷った場合は、製品寿命・保守頻度・加工性の3点を基準に、事前にテストサンプル等で確認することが推奨されます。

まとめ

MCナイロンとジュラコンは、異なる特性を持つ樹脂材料です。MCナイロンは摩耗性に優れ、耐衝撃性も高いため、機械部品やギアに最適です。一方、ジュラコンは強度と剛性が高く、寸法安定性に優れています。精密部品や耐薬品性が求められる用途に適しています。用途に応じた選択が重要です。