MCナイロン反りの原因と対策法【完全ガイド】

「MCナイロンの反りが気になっているけれど、どのように対策をすればいいのか分からない…」そんな悩みを抱えている方はいませんか?今回ご紹介する「MCナイロン反りの原因と対策法【完全ガイド】」は、あなたの疑問を解消し、実践的な解決策を提供するために作成されました。

このガイドは、以下のような方に最適です。

- MCナイロンとは何か、基本的な知識を知りたい。

- 反りの原因について詳しく理解したい。

- 反りを防ぐための具体的な対策を学びたい。

- MCナイロンを扱う上で、知っておくべきポイントを把握したい。

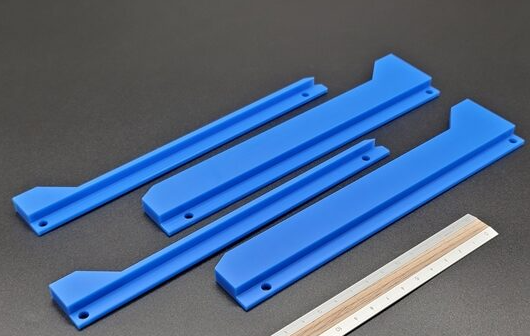

MCナイロンは、その特性から多くの分野で利用されていますが、反りが発生することで製品の品質や性能に影響が出ることがあります。本記事では、MCナイロンの反りのメカニズムと、効果的な対策法を詳しく解説していきます。ぜひ最後までお付き合いください。あなたの疑問を解消し、より良いMCナイロンの活用法を見つける手助けとなることでしょう。

1. MCナイロン反りの理解

1-1. MCナイロンとは?

MCナイロン(モノマーキャスティングナイロン)は、モノマーを鋳造する独自の製造方法で作られる高品質なポリアミド樹脂であり、その均一で緻密な結晶構造が優れた機械的強度、耐摩耗性、耐薬品性をもたらします。特に耐熱性と寸法安定性に優れ、自動車部品、電子機器、機械部品など精密な要求が求められる用途に広く利用されています。MCナイロンは汎用ナイロンと比べて吸水率が低く、環境変化による寸法変化や劣化が少ないことも特徴です。

1-2. MCナイロン反りの原因

MCナイロン製品に発生する反り(変形)は、多くの場合、加工過程や環境要因に起因します。具体的には以下のような原因が挙げられます。

- 内部応力の偏り:成形や切削加工時の応力集中や冷却ムラにより材料内部に不均一な応力が蓄積される。

- 熱膨張・収縮の差異:加工中の温度変化が均一でない場合、部分的な熱膨張や収縮が発生し、反りにつながる。

- 吸湿膨潤:MCナイロンは吸水率が低いとはいえ、長時間の湿気曝露で微小な膨潤が起こり、寸法変化の原因となる。

- 切削方向や工具条件の不適切さ:切削条件や工具選定が不適切な場合、局所的な熱発生や応力集中を招く。

これらの要因が複雑に絡み合うことで、最終製品の寸法精度や形状に影響を及ぼします。

2. MCナイロン反りを防ぐための加工技術

2-1. 加工条件の最適化

反りを抑制するには、加工時の切削条件を科学的に最適化することが不可欠です。

- 切削速度・送り速度の調整:高速すぎる切削は熱蓄積を招き、反りの原因となるため、適切な切削速度を維持する。

- 切削深さの段階的設定:一度に深く削るのではなく、複数回に分けて切削し、熱発生と応力蓄積を抑制。

- 冷却液の適切な使用:加工面に均一に冷却液を供給し、局所的な熱膨張を防ぐ。

- 加工順序の工夫:重要な寸法部位から順に加工し、応力変形を最小化する。

これらの工夫により、材料内部の応力を均一化し、反り発生リスクを低減できます。

2-2. 適切な工具選定

MCナイロンの加工には、材料特性を踏まえた専用工具の選定が重要です。

- 超硬合金やダイヤモンドコーティング刃物:耐摩耗性に優れ、切削面の品質向上と工具寿命延長を実現。

- 刃先形状の最適化:刃先角度や刃数を調整し、切削抵抗と発熱を抑制。

- 工具の定期交換とメンテナンス:摩耗した工具は切削抵抗を増やし、熱生成や応力集中の原因となるため、適切に交換・研磨する。

- 振動対策:振動を抑制するために、工具ホルダーや機械の剛性向上も検討。

これにより、加工精度の安定化と反り防止を両立させることが可能となります。

3. 高品質な樹脂切削加工品を得るためのポイント

3-1. 材料選定の重要性

高精度加工を成功させる鍵は、最適な材料選定にあります。

- グレードの選択:MCナイロンはグレードにより耐熱性、耐摩耗性、吸水率に差異があるため、用途に応じた適切なグレードを選定。

- 供給元の信頼性:均一で高品質な原材料を安定供給できるメーカーからの調達が加工品質を左右。

- 前処理(乾燥)管理:吸湿を抑え、寸法安定性を保つため、加工前の乾燥条件を厳守。

- 素材のロット管理:ロット間の特性差異を最小化するため、入念な品質管理が必要。

3-2. 加工後の処理方法

加工後の適切な後処理は反りのさらなる軽減と製品性能向上に直結する。

- アニーリング(応力除去熱処理):内部応力を均一にし、反りや変形を抑制。

- 表面仕上げ:研磨やバフ仕上げにより摩擦係数を低減し、耐摩耗性や機械的信頼性を強化。

- 保管環境の管理:湿度と温度の安定した環境で保管し、吸湿や収縮による寸法変動を防止。

- 品質検査の徹底:寸法精度、反り検査を徹底し、不良品の流出を防ぐ。

これらの包括的な管理と技術を駆使することで、MCナイロン加工品の高品質と高信頼性を確保できます。

4. MCナイロンと他の樹脂の違い

4-1. MCナイロンとジュラコン(POM)の詳細比較

MCナイロン(モノマーキャスティングナイロン)とジュラコン(ポリアセタール、POM)は、共にエンジニアリングプラスチックの代表ですが、その化学構造や物性、用途において明確な差異があります。

- 製造方法と分子構造

MCナイロンはモノマーキャスティング法により高分子量のポリアミド樹脂を形成し、分子配列が緻密で結晶性が高いのが特徴です。これにより優れた機械的強度と耐摩耗性を実現しています。

一方、ジュラコンはポリオキシメチレンの重合によって得られ、均一な結晶性と低吸水率を持ち、寸法安定性が非常に高い材料です。 - 物理特性

- 耐摩耗性:MCナイロンは摩耗に対して非常に強く、摩擦が多い摺動部品に適しています。ジュラコンも耐摩耗性は高いものの、MCナイロンの耐摩耗性には一歩劣ります。

- 吸水率と寸法安定性:MCナイロンは吸水率がやや高いため、湿度変化による寸法変化が起こりやすいですが、ジュラコンは低吸水率で安定した寸法精度を保ちます。

- 耐熱性:MCナイロンの耐熱温度は約120℃前後で、ジュラコンはそれより若干低めの約100℃前後です。

- 耐薬品性:MCナイロンは燃料や油剤に対して優れた耐性を示します。ジュラコンは酸やアルカリに強いものの、油剤や有機溶剤には弱い傾向があります。

- 機械的特性

MCナイロンは高い引張強度と優れた衝撃吸収性を持ち、過酷な使用環境に強いのが特徴です。ジュラコンは剛性が高く、滑りやすい表面特性により摩擦係数が低いことから、ギアやベアリング用途に最適です。 - 代表的用途の違い

- MCナイロン:摺動部品、歯車、ベアリング、耐摩耗部品、工業機械の構造部品

- ジュラコン:精密ギア、スライド部品、電気絶縁部品、寸法精度が要求される機械部品

4-2. 主要エンジニアリングプラスチックとの比較と適材適所

MCナイロンは耐摩耗性、耐衝撃性に優れながらも、吸水による寸法変動を伴うため、以下のように他素材との使い分けが重要です。

| 材料 | 特徴 | 主な用途 | 長所 | 短所 |

|---|---|---|---|---|

| MCナイロン | 高耐摩耗・耐衝撃性、吸水性あり | 摺動部品、構造部品 | 優れた耐摩耗性・強靭さ | 吸水による寸法変化 |

| ジュラコン(POM) | 低吸水性、高剛性、低摩擦 | 精密機械部品、ギア、軸受け | 寸法安定性、耐摩耗性 | 耐薬品性はMCナイロンより劣る |

| PEEK | 超高耐熱・耐薬品性 | 航空宇宙、医療、高温環境 | 極めて高い耐熱性と機械強度 | 高コスト |

| PPS | 高耐熱・耐薬品性 | 電子部品、高温環境 | 耐熱・耐薬品性に優れる | 脆性が高いことも |

| PVC | 低コスト、耐薬品性良好 | 配管、一般工業用 | 価格競争力 | 機械的強度は低い |

MCナイロンは、耐摩耗性・耐衝撃性が求められる部品において、コストと性能のバランスが良く、特に工業機械の摺動部品に広く用いられています。一方、寸法安定性や低吸水性が最重要の場合はジュラコンやPEEKなどの材料が選ばれます。

5. プラスチックの反りを引き起こす残留応力の緩和方法

5-1. 残留応力の本質的理解

残留応力とは、プラスチック成形や加工の過程で材料内部に不均一に蓄積された内部応力で、外部からの力を加えなくても製品の反り、割れ、寸法変動の原因となります。

- 発生メカニズム

- 冷却不均一性:射出成形時の冷却速度の差異が結晶化や収縮の不均一を生みます。

- 加工ストレス:切削加工や曲げ加工で局所的に発生する応力。

- 吸湿膨潤:MCナイロンのような吸水性樹脂は水分の吸収により膨張し、乾燥時に収縮して応力が残る。

- 影響範囲

製品の平坦度低下、組み付け不良、機械的強度低下、耐久性の減少につながり、品質不良の主因となります。

5-2. 残留応力の緩和に向けた先端対策

高品質なMCナイロン製品の実現には、残留応力を効果的に緩和する多面的なアプローチが必要です。

- 応力除去熱処理(アニーリング)

製品を素材のガラス転移点付近の温度(約80~120℃)で一定時間加熱し、内部分子鎖の再配列を促す。これにより内部応力を大幅に低減でき、反りや割れを抑制する。温度と時間の最適化が重要。 - 緩やかな冷却プロセスの設計

成形後、急激な冷却を避け均一に温度を下げることで熱膨張・収縮の差異を減らし、応力の発生を抑える。冷却チャネルの設計や成形機の冷却条件調整も効果的。 - 材料の十分な乾燥処理

MCナイロンの吸湿率は高いため、加工前の乾燥(80~100℃で数時間)が不可欠。これにより加工中および使用中の吸水膨潤による変形リスクを低減。 - 加工条件の精密管理

適切な切削速度・送り速度の設定、切削工具の選択により、熱の発生を最小化し局所的な応力蓄積を防止。段階的加工や多刃工具の活用も効果的。 - 設計段階での応力分散配慮

厚みの均一化、急激な形状変化の回避、応力集中箇所のフィレット設計など、設計の工夫で残留応力を低減しやすくする。

これらの手法を総合的に組み合わせることで、MCナイロンの反りや変形を最小限に抑え、高精度かつ高耐久な部品製造が可能となります。

まとめ

MCナイロン反りの原因は、温度変化や湿度の影響、加工時の応力が主な要因です。対策法としては、適切な温度管理、湿度調整、加工条件の見直し、冷却速度の最適化が挙げられます。これらを実施することで、反りを防ぎ、製品の品質を向上させることが可能です。

コメント