MCナイロンのタップ加エを徹底解説!その特徴と利点とは?

あなたは「mcナイロンのタップ加エについてもっと知りたいけれど、どこから手を付ければいいかわからない」という悩みを持っていませんか?そんなあなたのために、この記事ではmcナイロンのタップ加エについて徹底的に解説します。

mcナイロンは、その耐久性や加工性から、多くの工業用途で重宝されています。しかし、その特性や利点について正しく理解している人は意外と少ないものです。このガイドでは、mcナイロンのタップ加エがどのように機能するのか、どのような特徴があるのか、さらには他の材料と比較したときの利点について詳しく見ていきます。

もしあなたがmcナイロンのタップ加エを活用したいと考えているなら、ぜひこの記事を参考にしてください。多くの情報を得ることで、あなたの選択に自信を持つことができるでしょう。さあ、一緒にmcナイロンの世界を探求してみましょう!

1. MCナイロンタップ加エの基本知識

1-1. MCナイロンとは何か

MCナイロン(Modified Cast Nylon)は、鋳造法により製造された改質ナイロンの一種で、高い機械的強度と耐摩耗性を持ちます。一般的な押出成形ナイロンと比較して、内部応力が少なく、寸法安定性に優れているため、精密部品や高負荷環境での使用に適しています。また、耐薬品性や耐熱性も高く、機械部品の素材として幅広く活用されています。

1-2. MCナイロンの特性とメリット

- 優れた耐摩耗性と耐衝撃性

長期にわたる機械的摩耗や繰り返し荷重に強く、機械部品の寿命を延ばします。 - 高い寸法安定性

鋳造製法により内部応力が低減されており、吸湿による膨張や変形が抑制されます。 - 耐薬品性

油脂や多くの化学薬品に強く、腐食環境下でも優れた性能を発揮。 - 優れた加工性

切削、穴あけ、タップ加工が容易で、複雑形状や精密なねじ加工にも対応可能。 - 低摩擦係数

摺動部品としても適しており、潤滑が不十分な環境でも摩耗を抑制。

2. MCナイロンタップ加エの加工方法

2-1. MCナイロンの加工手順

- 材料の選定と準備

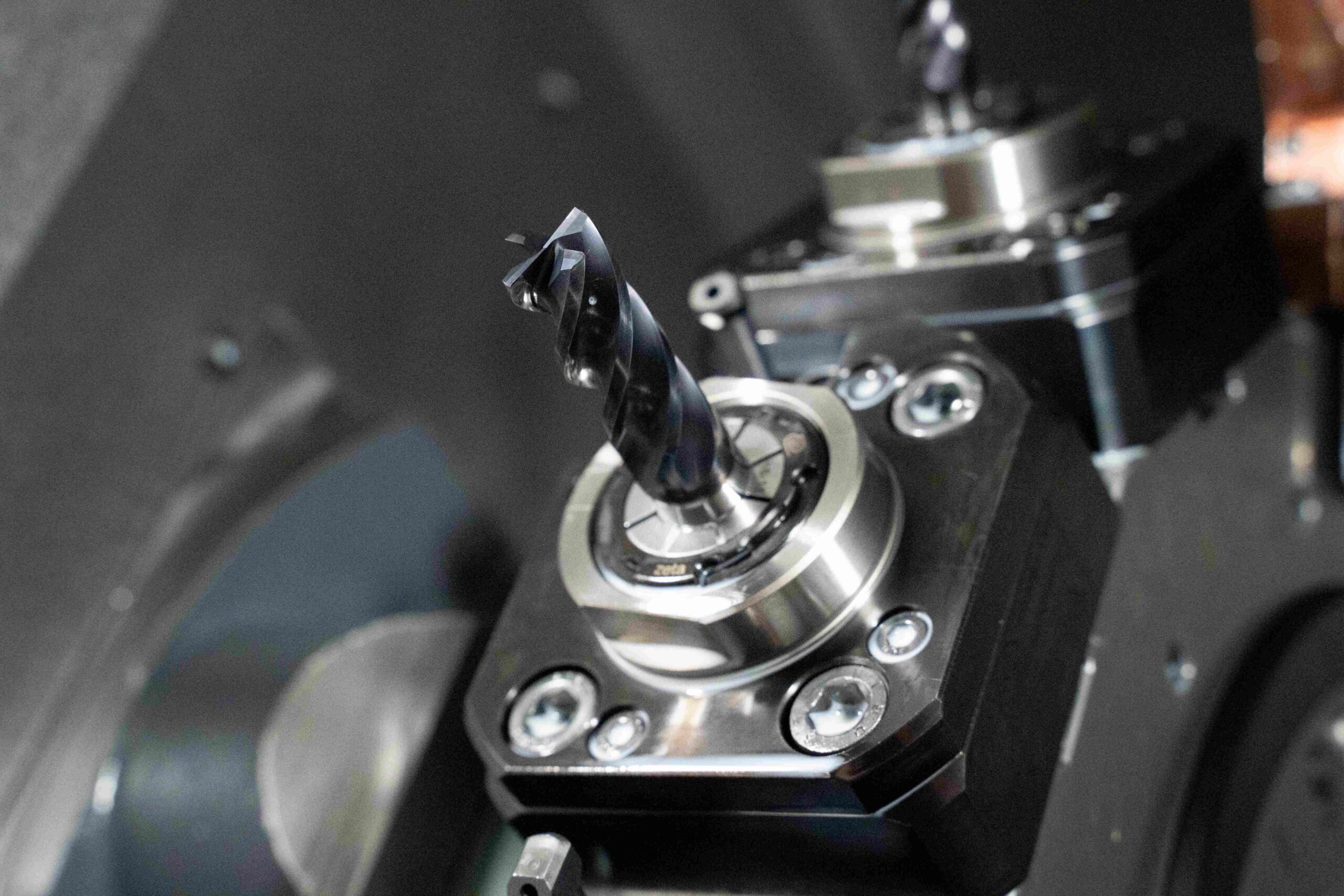

鋳造MCナイロン板材や丸棒を適切な寸法に切断し、加工対象の形状に合わせて粗加工を行います。 - 下穴加工

タップ加工のために、ねじ規格に合わせた正確な下穴をドリルであけます。下穴径は加工するねじの呼び径とピッチに応じて厳密に選定する必要があります。 - タップ加工

適切なタップ(スパイラルポイントタップや直刃タップ)を使用し、安定した低速回転でねじ山を切削します。加工中は切削油や潤滑剤を使用し、摩擦熱の発生を抑えます。 - 仕上げ・検査

タップ加工後、ねじのピッチや深さを測定し、バリや切りくずを除去。必要に応じて研磨や洗浄を行います。

2-2. タップ加工の基本技術

- タップの選定

MCナイロンの柔らかさに合わせ、切りくず排出が良好なスパイラルタップや高精度な直刃タップを使い分けます。 - 切削条件の最適化

回転数は低めに設定し、切削油を適宜塗布。過熱や摩耗を防ぎ、ねじ山の品質を保ちます。 - 段階的な切削

深ねじ加工の場合は一度に深く掘らず、複数回に分けて加工し、工具の破損を防止します。 - 作業環境の整備

安定したクランプ固定と適切な姿勢で加工することで、加工精度と作業安全性を確保します。

3. MCナイロンタップ加エの初心者向けガイド

3-1. タップ加工の初心者が知っておくべきこと

- 正確な下穴径の重要性

ねじの強度と加工の成功率は下穴径に大きく依存。規格表や加工指示を必ず確認しましょう。 - 垂直かつ安定したタップ挿入

タップを斜めに入れるとねじ山が乱れ、強度不足や工具折損の原因に。ゆっくり確実に進めることが大切です。 - 適度な切削油の使用

MCナイロンは熱に弱いため、潤滑油を使って切削熱の発生を抑制。作業効率が向上します。 - 切りくずの除去

タップが詰まると折損のリスク大。定期的に逆転させて切りくずを排出しましょう。 - 工具の点検・交換

タップの摩耗は加工不良の原因。定期的に状態を確認し、必要なら交換を。

3-2. よくある失敗とその対策

- タップ折損の防止

無理な力や高速加工は禁物。切削条件を守り、適宜逆回転を行いながら加工。 - ねじ山の不良形成

不適切な下穴径や摩耗した工具を使うとねじ山が崩れる。規格に沿った下穴を開け、新品または良好なタップを使用。 - 熱による変形や溶着

過度の摩擦熱は材料変形や溶着を引き起こす。切削油と低速回転で熱管理を徹底。 - 材料のクラックや剥離

加工中に強い力がかかると材料表面が割れることも。段階的加工で負荷分散を行う。 - 位置ズレや角度の誤差

固定具を使い加工物をしっかり固定。垂直を保ち、加工精度を確保することが品質のカギ。

MCナイロンのタップ加工は適切な知識と技術を身につけることで、耐久性と精度の高いねじ加工が可能になります。特に初心者の方は加工条件の把握と手順の遵守を徹底し、安全で効率的な作業を心がけてください。

4. MCナイロンタップ加工の耐久性向上と精度改善のための高度テクニック

4-1. 耐久性を最大化するための高度なポイント

- 高機能MCナイロン素材の選定

含有されるガラス繊維や改質剤の種類と配合バランスに着目。耐摩耗性・耐衝撃性が優れるグレードを厳選することで、タップ加工後の機械的強度を根本から向上させる。 - 精密切削条件の綿密設定

加工時の切削速度・送り速度を最適化し、発熱を最小限に抑制。切削抵抗を低減するために専用の潤滑剤や冷却システムを活用し、熱歪みや加工硬化を防止。 - 高精度タップ工具の継続的メンテナンス

刃先の摩耗や損傷を定期的に専門機器で検査し、適切なタイミングで再研磨または交換を実施。切れ味を常に維持することで、微細なねじ山形成を可能にし、製品寿命を延長。 - 多段階・段差切削による応力分散

一度に深いねじ加工を行わず、複数回に分割した段階的切削で工具負荷を均等化。これによりMCナイロン材料への機械的ストレスを減少させ、亀裂や変形リスクを大幅に軽減。 - 熱管理を徹底した加工環境の構築

加工中の温度モニタリングを実施し、加工熱の閾値を超えないようリアルタイムで冷却・潤滑を制御。温度上昇を抑制することで、分子構造の劣化や微細割れを防ぐ。

4-2. 精度向上のための先端的加工ノウハウ

- 最適化された下穴径の厳密管理

MCナイロン用のタップに最適な下穴径を高精度に設定。ドリル径のわずかなズレがねじ精度に直結するため、測定機器による確認と管理を徹底。 - 高精度固定具と垂直保持システムの活用

加工ワークの微小なズレを防止するため、専用ジグや治具を用いて完全固定。タップを機械的に垂直保持し、ねじ山の均一性と直線性を確保。 - 先端鋭利なスパイラルタップ・精密タップの採用

MCナイロンの切削特性に適した刃形状とコーティングを施した高精度タップを選定。これにより切りくずの排出性を向上させ、精密なねじ山形成を実現。 - 加工中および加工後の切りくず・バリの徹底除去

細かい切りくずやバリはねじの形状不良を招くため、定期的にエアブローやブラシで清掃。加工工程に専用のバリ取り工程を組み込み、品質を均一化。 - 高精度計測機器による厳格な検査プロセス

マイクロメーター、ねじゲージ、三次元測定機を活用し、加工後のねじ寸法と形状を数値管理。異常があれば直ちに再加工・調整し、不良率を抑制。

5. MCナイロンタップ加工におけるヘリサートタップとフライス加工の高度連携

5-1. ヘリサートタップの高度特性と応用

- ねじ穴強化の最先端技術

ヘリサートタップは、高耐久の金属製ヘリサートインサート挿入用の特殊工具であり、MCナイロンの弱点であるねじ穴の耐摩耗性と強度を劇的に向上。 - 耐振動・耐衝撃性の飛躍的改善

金属インサートが微細な振動や衝撃に耐えるため、長時間の使用によるねじ緩みや変形を防止。特に動的負荷がかかる用途に適合。 - 既存部品の高精度補修・リニューアル

摩耗や破損したMCナイロン製品のねじ穴を高精度に補強可能。製品の延命とコスト削減に貢献し、メンテナンスの効率化を促進。 - 高度な加工スキルと専用設備の必要性

ヘリサートタップ加工は一般的なタップ加工よりも厳密な制御と熟練度を要求。専用機器と経験豊富な技術者による安定品質の確保が不可欠。

5-2. フライス加工との精密連携による品質向上

- 複合形状の高精度形成

フライス加工により、ねじ穴周辺のフラット面や切り欠きを高精度で整形。これによりヘリサートインサートの装着精度が格段に向上し、組み付け誤差を低減。 - 寸法精度の均一化と歩留まり向上

前処理としてフライス加工を適用し、ワークの形状誤差を最小化。結果としてヘリサートタップ加工の成功率が上がり、不良品発生率を大幅に減少。 - 加工工程の統合による効率性アップ

フライスとタップ加工を連続または同一設備で行うことで、段取り替え時間の削減と加工精度の一貫性を確保。製造ラインのスループットが向上。 - 熱歪み軽減のための精密切削条件管理

フライス加工時の切削速度や送り量を最適化し、MCナイロンの熱膨張や変形を抑制。これにより後続のヘリサートタップ加工での寸法ズレを防止。

MCナイロンのタップ加工においては、最先端の材料選択と高度な加工制御技術の融合が必須です。さらに、ヘリサートタップとフライス加工の精密連携によって、耐久性・精度・生産効率の三拍子が揃った高品質部品の量産が可能となり、産業界の多様なニーズに応えます。

まとめ

MCナイロンのタップ加エは、高い耐摩耗性と優れた強度を持つ素材です。軽量で加工が容易なため、精密部品や機械部品に最適です。また、化学薬品に対する耐性もあり、幅広い用途で活躍します。その特性により、コスト削減や生産性向上にも寄与します。

コメント