エンジニアの皆さん、高耐熱MCナイロンとは一体何でしょうか?その技術的特性や適用例について知りたいと思ったことはありませんか?

高耐熱MCナイロンは、エンジニアリングプラスチックの一種であり、その耐熱性や特性からさまざまな産業で重要な役割を果たしています。本記事では、MCナイロンの技術的特性、耐熱グレードに焦点を当て、その豊富な適用例について探求していきます。

エンジニアの皆さんにとって、高耐熱MCナイロンはどのような可能性を秘めているのか、その応用範囲や特性について深く掘り下げてみましょう。高耐熱MCナイロンを使った革新的なプロジェクトや製品開発のヒントが見つかるかもしれません。お楽しみに!

MCナイロンとは

MCナイロンの定義と基本情報

MCナイロンは、ポリアミド系樹脂の一種で、ナイロン6(ポリアミド6)をベースにした高機能プラスチック材料です。特に「MC」とは、「モールディングコンパウンド(Molding Compound)」の略で、成形加工を目的として特別に改良されたナイロンを指します。この材料は、機械的強度や耐摩耗性、耐熱性に優れ、各種産業で広く利用されています。

以下に、MCナイロンの主な特性をまとめました。

| 特性項目 |

内容 |

| 基礎材料 |

ポリアミド6(ナイロン6) |

| 強度 |

高い引張強度を持ち、強度の低下が少ない |

| 耐熱性 |

一定の耐熱温度を超えると機械的特性が低下するが、通常の使用範囲では優れた耐熱性を発揮 |

| 耐摩耗性 |

高い耐摩耗性を持ち、長期間の使用においても摩耗が少ない |

| 耐薬品性 |

多くの酸やアルカリに対して耐性があるが、強酸には弱い |

| 加工性 |

機械加工性に優れ、切削や成形加工が容易 |

MCナイロンは、通常のナイロン6と比較して、機械的特性が強化されており、特に耐摩耗性や耐薬品性が重要視される環境に適しています。また、熱処理や化学処理を施すことで、さらに特性を強化することができます。

高耐熱MCナイロンの利用例

高耐熱MCナイロンは、通常のナイロン6と比べて温度や荷重に耐える能力が向上しているため、機械部品、ベアリング、ギア、コンベア部品、そして自動車や産業機械などの厳しい環境下での使用が求められる用途に多く使われます。

目次

MCナイロンの技術的特性

物理的特性と耐熱グレード

MCナイロンは優れた物理的特性を持ち、特に耐熱性に関しては重要な要素となります。MCナイロンは、常温での使用に加え、一定の温度域においてもその機械的特性を維持できます。

| 特性項目 |

内容 |

| 耐熱温度 |

約150℃〜180℃(グレードによって異なる) |

| 熱膨張係数 |

比較的小さく、温度変化による変形が少ない |

| 耐摩耗性 |

高い耐摩耗性を持ち、摩擦熱の影響を受けにくい |

耐熱グレードのMCナイロンは、通常のナイロンに比べて高温下での強度低下が少なく、厳しい温度条件下でも安定したパフォーマンスを発揮します。これにより、高温環境での機械部品やコンポーネントの使用に適しています。

機械的特性と高強度

MCナイロンは、強度と剛性に優れ、衝撃に対しても耐性を持つため、過酷な環境での使用が可能です。特に高強度グレードのMCナイロンは、通常のナイロンに比べて圧倒的に強度が増し、耐久性のある機械部品として利用されます。

| 特性項目 |

内容 |

| 引張強度 |

高い引張強度を持ち、物理的荷重に耐える能力が大きい |

| 耐衝撃性 |

衝撃に強く、機械的ストレスに対して耐性がある |

| 硬度 |

高い硬度を持ち、摩耗や圧力に対して優れた耐性を発揮 |

これにより、機械部品、ギア、ベアリングなどにおいて長寿命が期待できます。MCナイロンの高強度は、高負荷や過酷な使用条件下でのパフォーマンス向上に寄与します。

化学的特性と耐薬品性

MCナイロンは、耐薬品性が高く、多くの化学薬品に対して強い耐性を示します。これにより、化学プラントや食品産業、医療機器においても使用されることが多いです。しかし、強酸や強アルカリに対する耐性は限られており、使用する化学薬品に応じた選定が重要です。

| 特性項目 |

内容 |

| 耐酸性 |

多くの酸に耐性があり、腐食に強い |

| 耐アルカリ性 |

一部のアルカリに強いが、強アルカリには不向き |

| 耐油性 |

油類やグリースに対して高い耐性を示す |

特に耐薬品性が重要な分野では、MCナイロンは他の素材に比べて優れた耐久性を持ち、長期使用が可能です。

MCナイロンと他のエンプラとの比較

MCナイロンはエンプラ(エンジニアリングプラスチック)として広く使用されていますが、他のエンプラ(例えばPEEK、POMなど)と比較して、コストパフォーマンスが良く、加工性にも優れています。以下は、MCナイロンと代表的なエンプラの比較です。

| 特性項目 |

MCナイロン |

PEEK |

POM |

| 耐熱性 |

150℃〜180℃ |

250℃〜300℃ |

100℃〜120℃ |

| 耐薬品性 |

中程度 |

優れた耐薬品性 |

良好 |

| 機械的強度 |

高い |

非常に高い |

高い |

| コスト |

中程度 |

高い |

中程度 |

| 加工性 |

良好 |

難しい |

良好 |

PEEKは高い耐熱性と耐薬品性を持ちますが、コストが高く、加工が難しいため、特別な用途に限定されます。POMは機械的強度が高いですが、耐熱性ではMCナイロンに劣ります。MCナイロンは、これらのバランスを取る点で非常に優れており、コストと性能のバランスを求める用途に最適です。

エンジニアリング・プラスチック(エンプラ)の概要

エンジニアリング・プラスチック(エンプラ)は、通常のプラスチックよりも優れた機械的特性、熱的特性、耐薬品性を持ち、過酷な環境でも使用できる高性能な素材です。これらの材料は、精密機器や高機能部品の製造に欠かせない存在となっています。

エンプラの種類と特徴

エンプラには様々な種類があり、それぞれ異なる特性を持っています。以下は代表的なエンプラの種類とその特徴です。

| 種類 |

特徴 |

| ナイロン(PA) |

高い耐摩耗性、優れた機械的特性、良好な耐熱性 |

| ポリカーボネート(PC) |

高い衝撃強度、透明性、優れた耐熱性 |

| ポリアセタール(POM) |

高い機械的強度、耐摩耗性、低い摩擦係数 |

| ポリフェニレンサルファイド(PPS) |

高耐熱性、耐薬品性に優れる |

| ポリエーテルエーテルケトン(PEEK) |

非常に高い耐熱性、優れた耐薬品性、強度が高い |

| ポリテトラフルオロエチレン(PTFE) |

高い化学的耐性、低摩擦特性、耐熱性が高い |

各エンプラは、特定の分野で優れた性能を発揮するために選ばれます。たとえば、PEEKは極めて高い耐熱性を持ち、航空宇宙や医療分野で利用されます。一方、ポリカーボネートは衝撃に強く、透明性が高いため、光学機器や自動車部品に使用されます。

エンプラの選択基準と用途

エンプラを選択する際には、以下の基準が重要となります。

- 機械的特性: 使用する部品が耐えるべき荷重や衝撃に対して十分な強度と靭性を持つか。

- 熱的特性: 使用環境の温度範囲に適合する耐熱性を備えているか。

- 耐薬品性: 取り扱う化学物質に対して耐性があるか。

- コスト: 適切なコストパフォーマンスを持つ素材を選定する必要がある。

- 加工性: 加工方法や難易度を考慮して選ぶことが重要。

エンプラは、以下のような用途で利用されます。

| 用途 |

素材例 |

| 自動車部品 |

POM、ナイロン(PA)、ポリカーボネート(PC) |

| 航空宇宙 |

PEEK、ポリフェニレンサルファイド(PPS) |

| 電子機器 |

POM、ポリカーボネート(PC) |

| 医療機器 |

PEEK、ポリフェニレンサルファイド(PPS) |

| 機械部品 |

ナイロン(PA)、POM、PEEK |

エンプラはその特性に応じて、さまざまな産業で広く使用されており、適切なエンプラを選定することで、製品の性能を最大限に引き出すことができます。

MCナイロンの加工方法

MCナイロンは、高い機械的特性と耐摩耗性を持つエンジニアリングプラスチックであり、さまざまな加工方法が適用可能です。以下に、MCナイロンの主要な加工方法とその注意点について説明します。

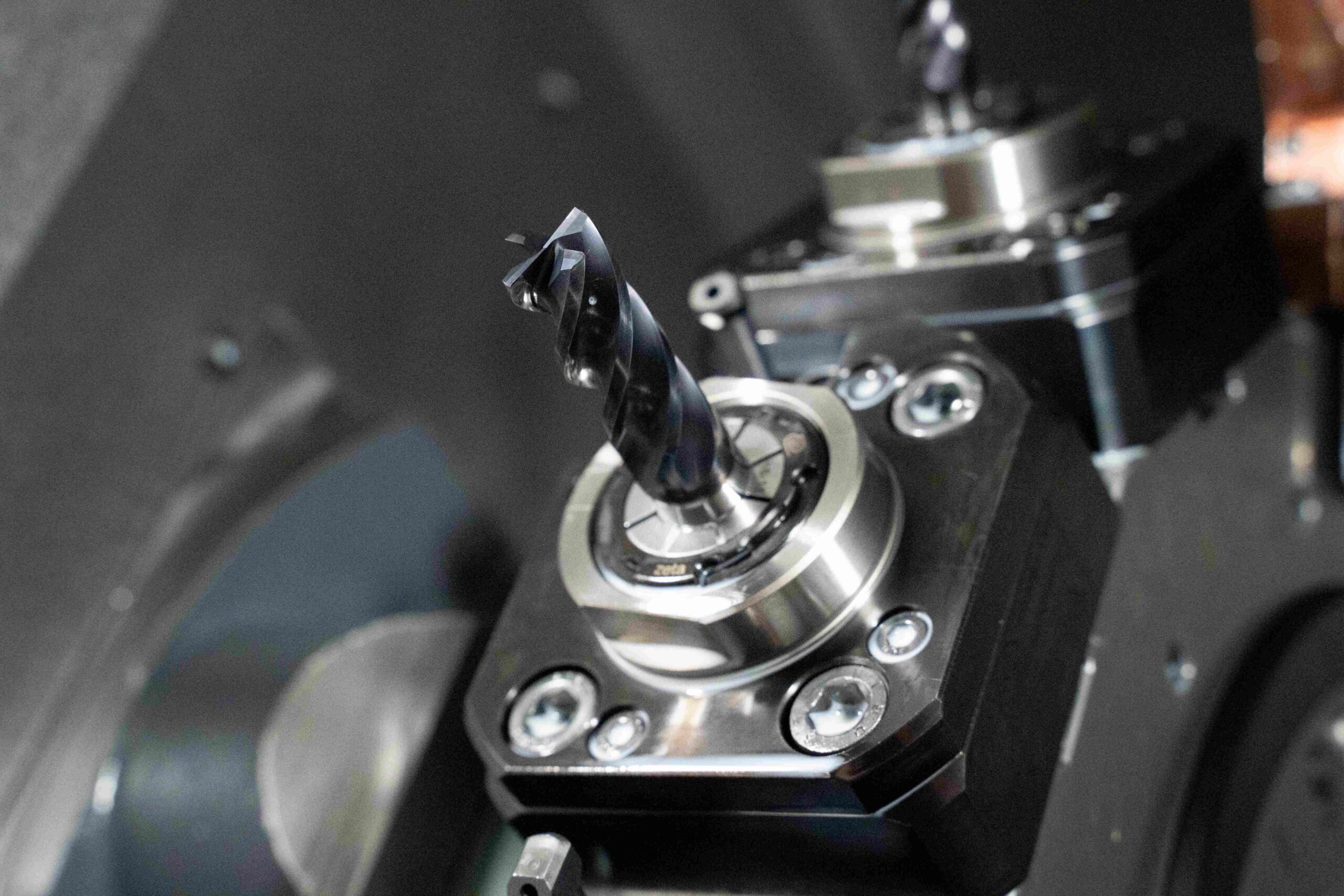

切削加工とその注意点

MCナイロンは、機械的特性が優れているため、切削加工による精密な加工が可能です。しかし、加工時にはいくつかの注意点があります。

| 加工方法 |

特徴・注意点 |

| 切削加工 |

– 優れた加工性を持ち、旋盤やフライス盤を使用して精密加工が可能。 |

|

– 切削中の発熱により、材料が変形することがあるため、冷却を十分に行う必要がある。 |

|

– 低摩擦性の特性を生かすため、切削工具は鋭利であることが望ましい。 |

|

– 切削速度や送り速度を適切に調整し、過度な熱の発生を防ぐことが重要。 |

切削加工においては、適切な切削条件(速度、送り、切削深さ)を選定することが、仕上がり精度や耐久性を確保するために重要です。

成形加工と最適条件

MCナイロンは成形加工にも対応していますが、特定の条件下で最適な仕上がりを得ることができます。

| 成形方法 |

特徴・注意点 |

| 射出成形 |

– 高精度で複雑な形状を作成できる。 |

|

– 成形時に十分な温度管理が必要で、過度の加熱はひび割れや膨張を引き起こすことがある。 |

| 押出成形 |

– 長尺部品や薄型部品の製造に適している。 |

|

– 材料の流動性を確保するため、成形機の温度設定が重要。 |

成形加工時には、温度管理、加熱時間、圧力などを最適化することが重要です。適切な条件で加工を行うことで、MCナイロンの特性を最大限に活かし、精度の高い部品を製造できます。

接着・溶接加工と技術

MCナイロンは、接着や溶接にも対応していますが、他の樹脂と比べて難易度が高い部分もあります。

| 加工方法 |

特徴・注意点 |

| 接着加工 |

– 接着剤を使用する場合、MCナイロン表面の清掃や処理が重要。 |

|

– 表面処理を行わないと、接着剤との密着性が低くなる。 |

| 溶接加工 |

– 熱溶接や超音波溶接が可能。 |

|

– 熱溶接時は温度管理が重要で、過熱による材料の劣化を防ぐ必要がある。 |

接着や溶接加工を行う際は、MCナイロンの特性を理解し、適切な方法を選択することが加工精度と信頼性を高める鍵となります。

コメント