フライス加工におけるエンドミルの種類と選び方の完全ガイド

フライス加工におけるエンドミルの種類と選び方の完全ガイド

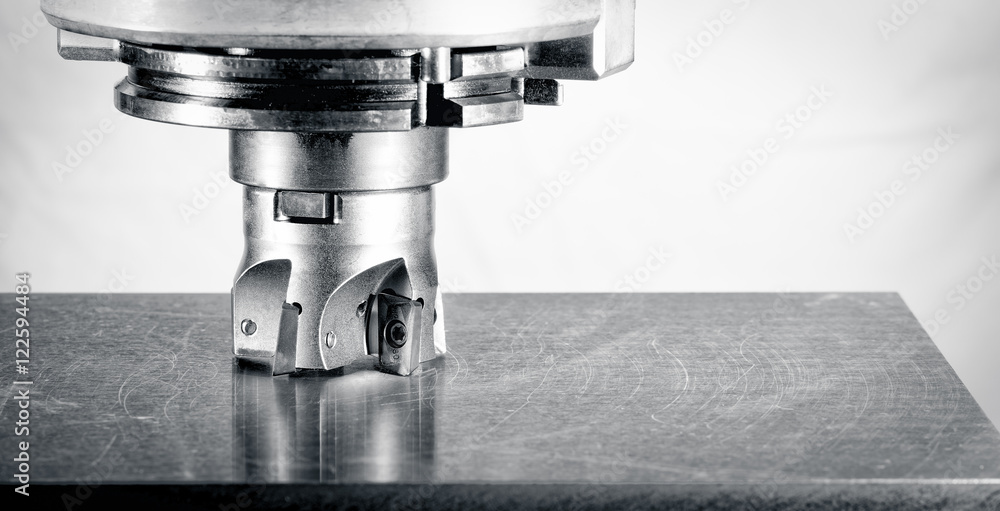

フライス加工は、金属加工の現場で最も基本的で重要な工程の一つです。その中でも、エンドミルの種類を正しく理解し、適材適所で使用することは、加工精度や作業効率に直結します。本記事では、初心者から熟練者まで理解できるよう、用途別のエンドミルの特徴や選定ポイントを詳しく解説します。

フライス加工とは?基本と仕組み

フライス加工は、回転する刃物で素材を削る切削加工の一種です。平面削り、溝加工、輪郭加工など多様な形状に対応できます。正確な加工には、切削条件とエンドミル選定の両方が重要です。

エンドミルの基本構造と種類

エンドミルは、刃先の形状や溝数、コーティングの有無によって加工特性が変わります。主な種類は以下の通りです。

ストレートエンドミル

切削刃が直線状で、平面加工に適しています。材料除去量が多く、初期加工や荒削りに最適です。

ボールエンドミル

刃先が球状で、曲面加工や3D形状の加工に使用されます。金型や複雑形状部品で精度を求める場合に有効です。

コーナーRエンドミル

刃先に小さなRが付いており、角部の強度を高め、応力集中を防ぎます。薄肉部品や耐久性が求められる部品加工で使用されます。

素材別のエンドミル選定ポイント

加工素材によって最適なエンドミルは異なります。鋼材には超硬コーティング工具が推奨され、アルミや非鉄金属にはハイスピード鋼や特殊コーティング工具が向きます。素材特性を理解することで、切削精度と工具寿命を大幅に改善できます。

切削条件と加工精度の関係

切削速度、送り量、切り込み深さの最適化は、加工精度と工具寿命に直結します。試削を行い、条件を微調整することが推奨されます。

応用加工と複雑形状への対応

3D加工や複雑形状加工では、ボールエンドミルやコーナーRエンドミルを組み合わせ、CAD/CAMデータを用いたプログラムで高精度かつ再現性のある加工が可能です。複数の刃先形状を適切に使い分けることが、加工効率向上の鍵です。

まとめ:失敗しないエンドミル選定の全て

フライス加工におけるエンドミルの種類と選定は、精度・効率・耐久性に直結します。用途、素材、切削条件を総合的に判断することで、加工トラブルを防ぎ、高品質な製品を安定的に生産可能です。

コメント