コラム

-

工業用途に最適!MCナイロンと6ナイロンの特性と使用場面

工業用途において重要な素材として活躍するMCナイロンと6ナイロン。これらの素材の特性や使用場面を理解することは、製品を選定する際に欠かせません。本記事では、MCナイロンと6ナイロンの違いに焦点を当て、その特性やそれぞれの最適な使用場面について... -

MCナイロンの強度を徹底比較!他素材との違いとは?

MCナイロンは、様々な製品や部品に使用される強靭な素材ですが、その強度や特性について正確に知っていますか?本記事では、MCナイロンの強度を徹底比較し、他の素材との違いについて解説します。MCナイロンがどのように作用するのか、どのような特長があ... -

MCナイロンの特性徹底解説!摩擦係数とは?

MCナイロンは、その独特な特性や利点から、様々な産業で幅広く利用されています。特に、摩擦係数に注目すると、その特性がより明確に浮かび上がります。MCナイロンの特性と摩擦係数について知ることは、製品設計や材料選定において重要な要素となります。... -

MCナイロンの特性徹底解説!密度と強度の関係性

MCナイロンは、工業製品や素材として広く使用されている素材の一つです。その特性は非常に重要であり、密度と強度の関係性は特に注目されています。MCナイロンの特性を理解することは、製品や素材の選択において重要な要素となります。本記事では、MCナイ... -

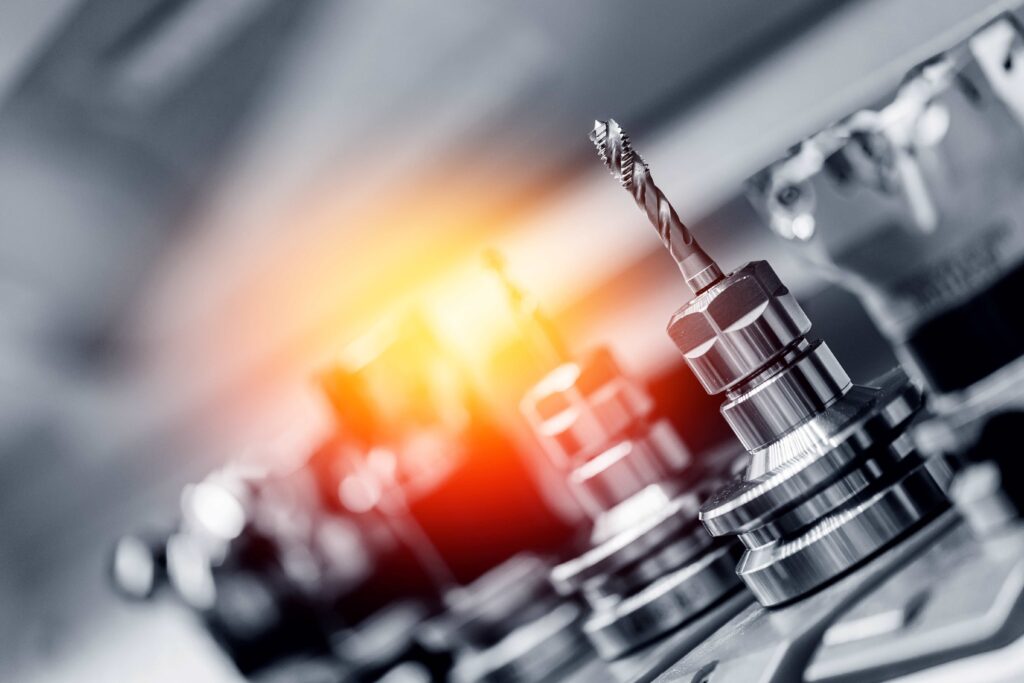

MCナイロン加工時の失敗しないための切削条件ガイド

MCナイロンは、機械部品やプラスチック製品の製造に広く使用されている耐久性のある素材です。しかし、MCナイロンを加工する際には、正しい切削条件を選択しなければなりません。誤った切削条件を選択すると、加工過程で素材が損傷し、品質が低下する可能... -

MCナイロンの加工方法完全ガイド!初心者でもわかる切断テクニック

MCナイロンは、様々な産業で利用される優れた素材であり、その加工方法を理解することは重要です。初心者でもわかるように、MCナイロンの切断テクニックを詳しく解説した完全ガイドがこちらにあります。MCナイロンの特性や適した工具、正しい手順など、加... -

MCナイロンの弱点とは?耐久性と使い方を徹底解説

MCナイロンという素材は、多くの人々にとってなじみが薄いかもしれませんが、その特性や弱点を知ることは製品を選ぶ際にとても重要です。MCナイロンは、その耐久性や使い勝手において優れた面がありますが、一方で注意すべき弱点も存在します。本記事では... -

MCナイロンのヤング率徹底解説!材料選びのポイントとは?

MCナイロンという素材は、強度や耐久性などの特性から幅広い産業で使用されています。その中でも、MCナイロンの特性を知る上で欠かせない要素が、「ヤング率」です。本記事では、MCナイロンのヤング率に焦点を当て、その徹底解説を行います。あなたがMCナ... -

MCナイロンの加工精度を高める方法とポイント

MCナイロンは、その耐熱性や剛性、耐摩耗性などの特性から、様々な産業で広く利用されています。しかし、MCナイロンを加工する際には、加工精度が非常に重要です。加工精度を高めることで、製品の品質向上や生産性の向上が期待できます。本記事では、MCナ... -

工業製品の表面仕上げ!MCナイロンの表面粗さを改善する方法

工業製品の表面仕上げにおいて、MCナイロンの表面粗さが問題となることはよくあります。そんな時、どのように改善すればよいのでしょうか?本記事では、MCナイロンの表面粗さを改善する方法について詳しく解説していきます。MCナイロンの特性や表面仕上げ...