コラム

-

MCナイロンと酸による影響は?徹底解説

「mcナイロンを使っているけれど、酸によってどんな影響があるのか不安だ…」そんな疑問を抱えている方はいませんか?これからご紹介する内容は、mcナイロンに関する詳細な知識を提供し、酸との関わりについて徹底的に解説するものです。 もしあなたが次の... -

【MCナイロンの湿気対策ガイド】適切な保管方法と使用上の注意点

MCナイロンは、その優れた特性から様々な分野で利用されていますが、湿気対策を怠るとその性能が損なわれることがあります。「MCナイロンを使いたいけれど、湿気の影響が心配…」そんな悩みを抱えている方も多いのではないでしょうか? この記事では、MCナ... -

MCナイロンの寸法変化の原因とは?特性と注意点を徹底解説

MCナイロンは、さまざまな産業で広く使用されている高性能な材料ですが、その特性に対する理解が不足していると、思わぬトラブルを引き起こすことがあります。「寸法変化」という問題は、その代表的な例です。この現象は、使用環境や加工方法によって異な... -

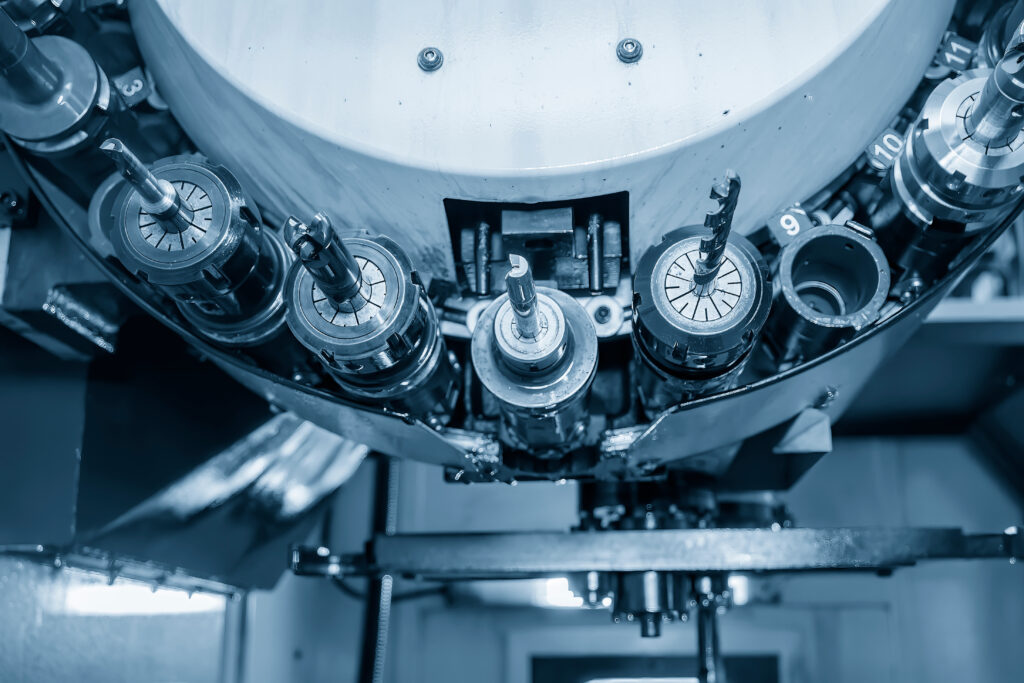

MCナイロン切削条件の基本と最適化方法

皆さんは「MCナイロンを加工したいけれど、切削条件が分からない……」というお悩みを抱えてはいませんか?その悩みを解決するために、私たちは「MCナイロン切削条件の基本と最適化方法」というガイドを作成しました。 この記事は、以下のような方々に向けて... -

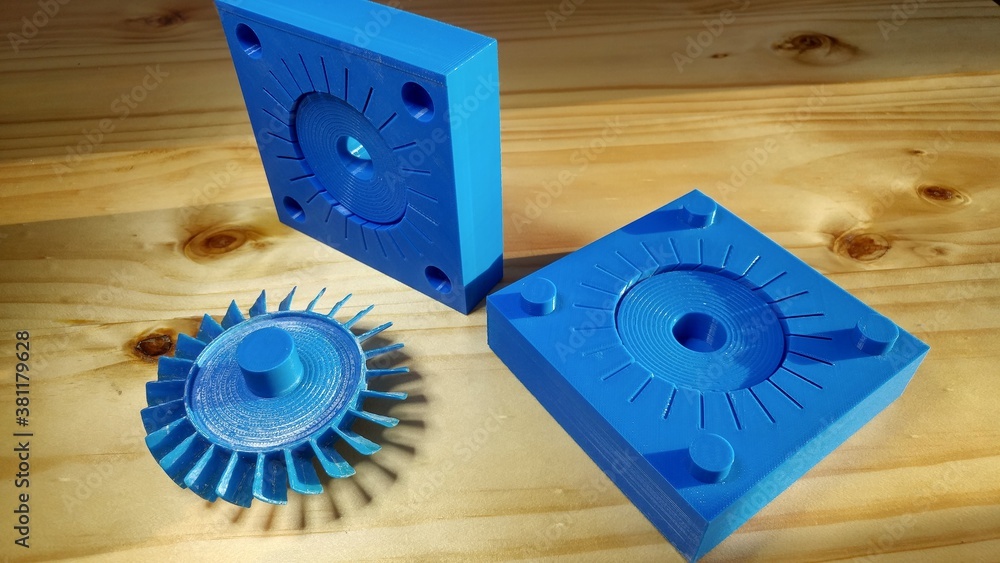

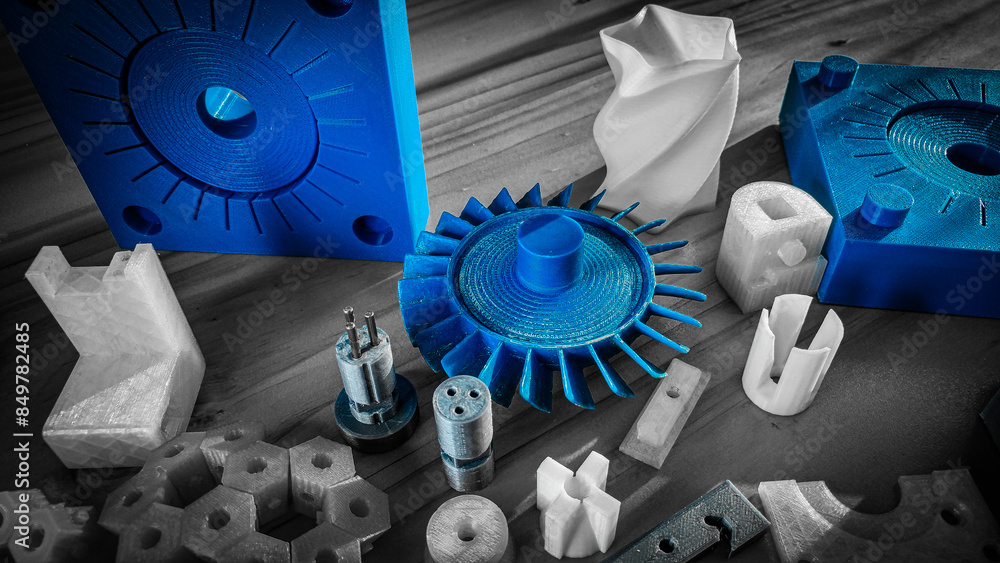

MCナイロンの切削性に関する完全ガイド – 特徴と利点

「MCナイロンの切削性について知りたいけれど、たくさんの情報があって何を選べばよいかわからない…」そんな悩みを抱えている方はいませんか?このガイドでは、MCナイロンの切削性に関する全てを詳しく解説します。 この記事は、次のような方に向けていま... -

MCナイロンの静電気防止効果とは?導電性のメリットを徹底解説

静電気によるトラブルは、私たちの日常生活や仕事の現場で時折気になる問題です。「静電気を防ぎたいが、どの素材を選べばいいのかわからない…」とお悩みの方も多いのではないでしょうか?そこで注目されるのが、MCナイロンという素材です。 このガイドで... -

MCナイロンせん断応力を理解するための完全ガイド

皆さんは、「mcナイロンせん断応力について知りたいが、どこから始めればいいのか分からない」と感じたことはありませんか?そのような悩みを解消するために、私たちは「mcナイロンせん断応力を理解するための完全ガイド」を作成しました。 この記事は、以... -

MCナイロン反りの原因と対策法【完全ガイド】

「MCナイロンの反りが気になっているけれど、どのように対策をすればいいのか分からない…」そんな悩みを抱えている方はいませんか?今回ご紹介する「MCナイロン反りの原因と対策法【完全ガイド】」は、あなたの疑問を解消し、実践的な解決策を提供するため... -

MCナイロン組成を理解するための完全ガイド

「mcナイロン組成について知りたいけれど、どこから手を付ければいいのかわからない…」そんな悩みを抱えているあなたへ。このガイドでは、mcナイロンの組成を深く理解するための情報を分かりやすくまとめています。 mcナイロンとは何か、その特性や用途は... -

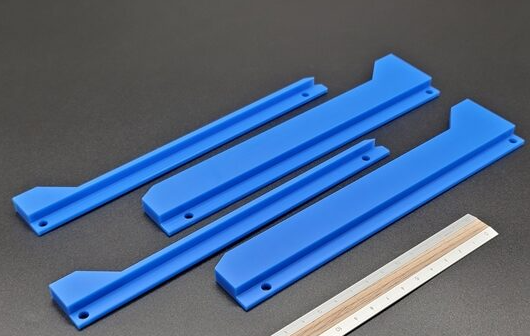

MCナイロンのタップ加エを徹底解説!その特徴と利点とは?

あなたは「mcナイロンのタップ加エについてもっと知りたいけれど、どこから手を付ければいいかわからない」という悩みを持っていませんか?そんなあなたのために、この記事ではmcナイロンのタップ加エについて徹底的に解説します。 mcナイロンは、その耐久...