コラム

-

ジュラコンとPOMの違いとは?素材特性・用途・選定基準を徹底比較

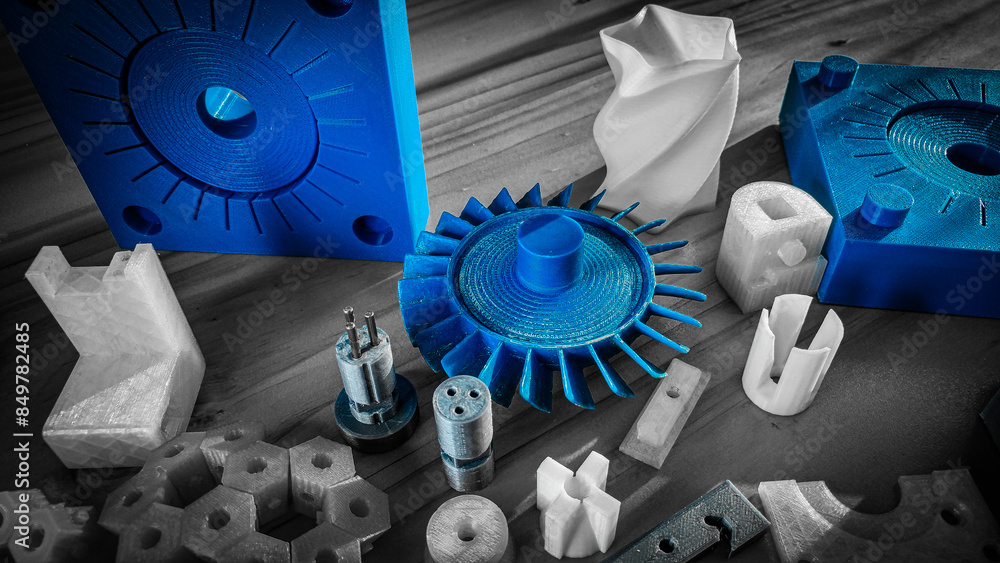

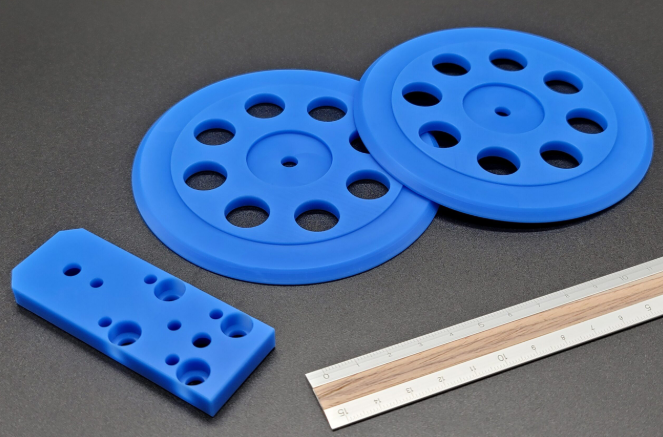

ジュラコン(Duracon)とPOM(ポリアセタール)は、どちらも高い機械強度と優れた摺動性を持つエンジニアリングプラスチックです。しかし、「ジュラコン=POMのこと?」という疑問を持つ方も多いでしょう。本記事では、両者の違い・共通点・用途・選び方を... -

MCナイロンの表面粗さ完全ガイド|加工精度と性能を最大化する方法

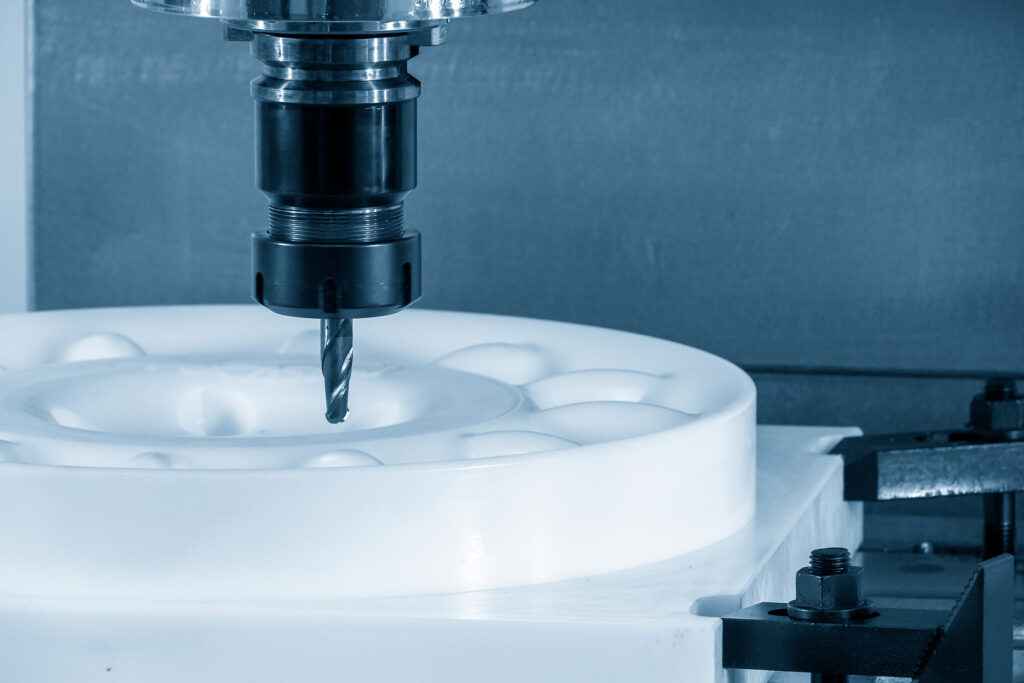

MCナイロンの表面粗さ完全ガイド|加工精度と性能を最大化する方法 MCナイロンは機械部品や耐摩耗部品で広く用いられるポリアミド系樹脂です。その性能を左右する要素のひとつが表面粗さです。本記事では、MCナイロンの表面粗さの基礎知識、測定方法、加工... -

mcナイロンの曲げ強さを徹底解説|性能と選び方の完全ガイド

MCナイロンの曲げ強さを徹底解説|選び方と実務での活用ポイント 機械部品や耐摩耗部品に多用されるMCナイロン。その性能を左右する重要な指標の一つが曲げ強さです。本記事では、MCナイロンの曲げ強さの基礎から、温度や湿度による影響、用途別の選び方ま... -

フライス盤メーカーの選び方完全ガイド|初心者から専門家まで役立つ情報

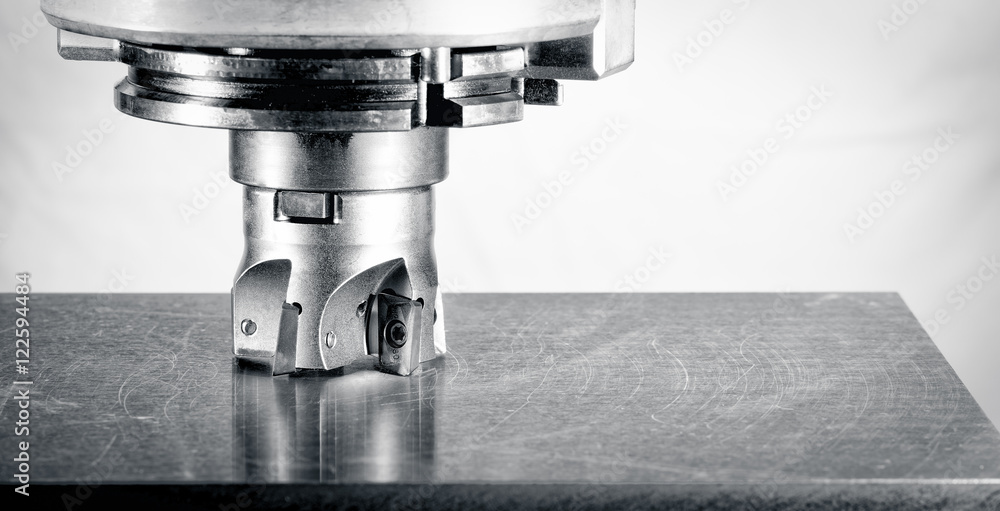

フライス盤メーカーの選び方完全ガイド|初心者から専門家まで役立つ情報 精密加工や部品製造の現場で欠かせないフライス盤。導入する際にどのメーカーを選ぶかは生産効率や精度に直結します。本記事では国内外の主要メーカーの特徴や導入メリット、用途別... -

フライス加工におけるエンドミルの種類と選び方の完全ガイド

フライス加工におけるエンドミルの種類と選び方の完全ガイド フライス加工は、金属加工の現場で最も基本的で重要な工程の一つです。その中でも、エンドミルの種類を正しく理解し、適材適所で使用することは、加工精度や作業効率に直結します。本記事では、... -

失敗しないアリ溝加工方法|工具選びと角度設定の完全ガイド

失敗しないアリ溝加工方法|工具選びと角度設定の完全ガイド 機械加工において、アリ溝 加工方法は精密な部品や金型製作で欠かせない技術です。正確な溝形状を作るためには、工具選定、切削角度の設定、加工条件の最適化が重要です。本記事では、初学者か... -

フライス加工で斜め加工を成功させる秘訣|角度設定と工具選びの完全ガイド

フライス加工で斜め加工を成功させる秘訣|角度設定と工具選びの完全ガイド 「フライス 斜め加工」と検索する方の多くは、加工精度や効率を高めたいと考えています。 しかし、角度設定や工具選びを誤ると、精度不足や加工不良が発生するリスクがあります。... -

MCナイロンと66ナイロンの違いとは?特性・用途・選び方を徹底解説

MCナイロンと66ナイロンの違いとは?特性・用途・選び方を徹底解説 「MCナイロン 66ナイロン 違い」と検索する方の多くは、設計や材料選定において「どちらを使うべきか?」という判断に悩んでいるケースが多いです。見た目は似ていても、性能や特性には大... -

MCナイロンの融点と耐熱性を徹底解説|設計で失敗しない完全ガイド

「MCナイロン 融点」と検索する方の多くは、設計や加工の判断に必要な熱特性を正確に知りたいと考えています。実際、MCナイロンの融点は約220℃前後とされていますが、融点だけを理解しても不十分です。熱分解温度や耐熱温度、さらに使用環境による特性変化... -

MCナイロンとジュラコンの強度比較|選び方と用途別ポイント解説

MCナイロンとジュラコンの強度比較|選び方と用途別ポイント解説 「mcナイロン ジュラコン 強度」と検索される方は、MCナイロンとジュラコン(POM)の強度特性を理解し、用途に応じてどちらの材料を選ぶべきか知りたいと考えています。本記事では、それぞ...