コラム

-

MCナイロンと機械工業の強力タッグ!耐久性を高める活用法

MCナイロンと機械工業は、耐久性と強力なコンビネーションを生み出しています。これらの素材や産業は、現代の製造業界において重要な役割を果たしています。MCナイロンはその特性から、機械部品や工業製品において優れた性能を発揮し、耐久性を向上させる... -

MCナイロンとモノマーキャストナイロンの違いって何?材質選びの決め手

MCナイロンとモノマーキャストナイロンは、材質選びにおいて重要な選択肢ですが、その違いは一体何なのでしょうか?今回の記事では、MCナイロンとモノマーキャストナイロンの違いについて詳しく解説します。これらの素材はどのように異なり、どのような特... -

MCナイロン501の弾性係数を徹底解説!材質の特性と用途

MCナイロン501は、工業製品の製造に広く使用される特殊な素材です。その弾性係数について正確に理解することは、製品の設計や品質向上に欠かせません。本記事では、MCナイロン501の弾性係数に焦点を当て、その重要性や特性、さらには産業界における実用例... -

【工業用】MCナイロンギアの特性と適用例を徹底解説

工業用に広く利用されているMCナイロンギアは、その特性や適用例について徹底的に解説します。機械工学や産業界における重要な要素であるMCナイロンギアは、その特性からどのような分野で活躍しているのでしょうか。この記事では、MCナイロンギアの特性や... -

MCナイロンとモノマーキャストナイロン、耐久性と加工性の違いを専門家が解説.

MCナイロンとモノマーキャストナイロン、どちらが適しているか迷っていませんか?専門家がその違いを詳しく解説します。 MCナイロンとモノマーキャストナイロン、両者は耐久性や加工性において異なる特性を持っています。製品を選ぶ際にはこの違いを理解す... -

産業機械の耐久性を高める!MCナイロンMC901の摩擦特性とは

産業機械の設計や運用において、耐久性は非常に重要です。その中でもMCナイロンMC901は、その耐久性と摩擦特性に優れた素材として知られています。本記事では、MCナイロンMC901の摩擦特性に焦点を当て、その重要性や製品への応用について探っていきます。... -

MCナイロンプーリーの選び方ガイド:耐久性と性能を考慮した購入ポイント

MCナイロンプーリーの選び方に悩んだことはありますか? 耐久性と性能を重視して選ぶ必要があるMCナイロンプーリーについて、本記事では詳しく解説します。MCナイロンプーリーは様々な産業で利用される重要な部品であり、適切な選択が業務の効率性や安全性... -

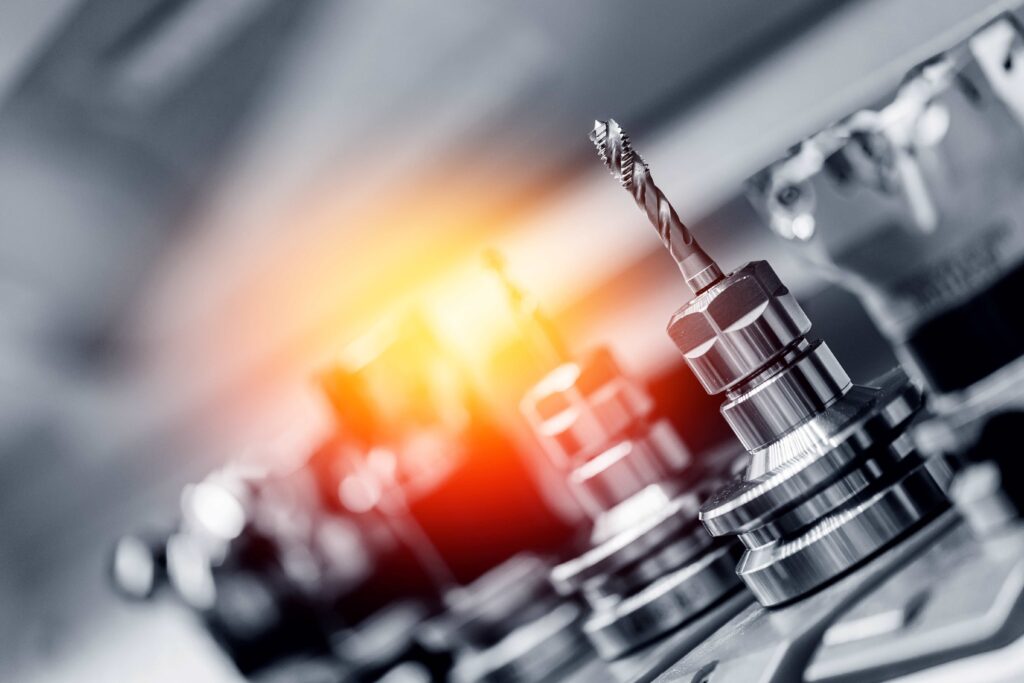

MCナイロン加工の必需品!最適なフライス工具の選び方

MCナイロン加工を行う際に欠かせないアイテムとして、適切なフライス工具の選び方についてご紹介します。MCナイロンはその高い機械加工性や強度から幅広い産業で利用されていますが、その特性を最大限に活かすためには適切な工具選びが重要です。本記事で... -

工作機械の基礎:MCナイロンのフライスとタップ加工テクニック

工作機械の世界に興味はありますか?MCナイロンを使ったフライスとタップ加工テクニックについて知りたいと思っていませんか?工作機械の基礎に興味がある方にとって、この記事は必読です。 工作機械は、私たちの日常生活において重要な役割を果たしていま... -

プラスチック加工徹底解説:MCナイロンのフライス・タップ方法

プラスチックは私たちの日常生活において欠かせない素材の一つです。その中でも、MCナイロンはその特性から幅広い用途に活用されています。本記事では、MCナイロンの加工方法に焦点を当て、特にフライスやタップ加工に注目します。 MCナイロンを効果的に加...