コラム

-

旋盤でMCナイロンを加工する際の内径のコツと避けたいミス

MCナイロンを旋盤で加工する際、内径の加工は非常に重要です。内径の加工方法を誤ると、製品の機能や品質に影響を及ぼす可能性があります。この記事では、MCナイロンを旋盤で加工する際の内径のコツと避けたいミスについて詳しく解説します。内径加工にお... -

MCナイロンフラットバーの加工方法と注意点

MCナイロンフラットバーの加工方法と注意点について、興味を持っていただけるようなイントロダクションをご紹介します。 もしもあなたが、工業製品や機械加工に興味を持っているのであれば、MCナイロンフラットバーの加工方法や注意点について知ることはき... -

MCナイロンMC901の降伏点を完全理解!材料の特性と使用上の注意点

MCナイロンMC901は工業製品や部品などに広く利用されている素材です。その中でも特に重要な特性の1つが、降伏点です。MCナイロンMC901の降伏点を正しく理解することは、製品の設計や使用上の注意点を把握するために不可欠です。本記事では、MCナイロンMC90... -

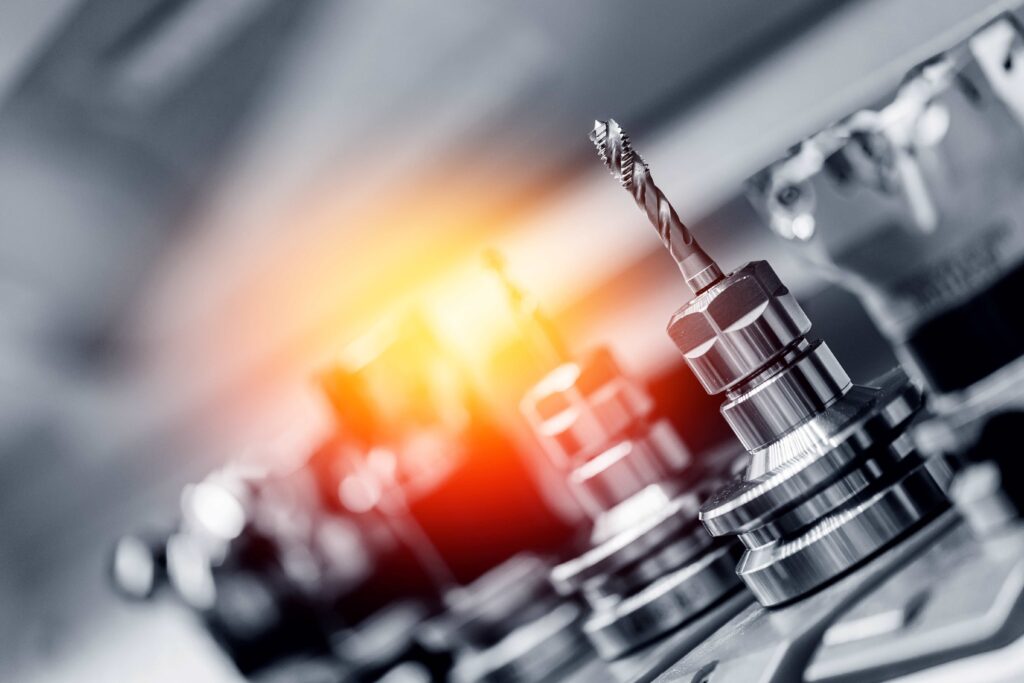

【新規事業者必見】MCナイロンを用いたフライス加工のポイント

新規事業者の皆さん、MCナイロンを使ったフライス加工の世界へようこそ!ビジネスを始める際には、新しい技術や素材を活用することが重要です。MCナイロンはその一つであり、その特性を理解し、効果的に利用することが成功への鍵となります。今回は、MCナ... -

工業用プラスチックの強度!MCナイロン MC900の降伏点を理解する

工業用プラスチックの選択は、製品の性能や耐久性に直結する重要な決定です。特に、MCナイロンとその中でもMC900は、その強度や特性において注目を集めています。しかし、その中でも重要な要素の一つである「降伏点」について、理解している人は少ないかも... -

MCナイロンを使った製品の耐久性について

MCナイロンは様々な製品に利用される高性能な素材ですが、その耐久性について知っていますか?MCナイロンを使った製品は、どのような条件下でも優れた耐久性を発揮します。本記事では、MCナイロンがどのように耐久性を持つのか、その特性や利点について詳... -

MCナイロンMC602の降伏点とは?素材の基礎知識を解説

MCナイロンMC602は、機械部品や工業製品など様々な分野で広く利用されている素材ですが、その降伏点とは一体何でしょうか?MCナイロンMC602について詳しく知りたい方にとって、この記事は必見です。素材の基礎知識から、その降伏点に至るまで分かりやすく... -

機械部品にMCナイロンを選ぶ理由

機械部品の製造や設計において、材料の選択は非常に重要です。特にMCナイロンという素材は、その耐久性や特性から様々な用途に適しています。今回は、「機械部品にMCナイロンを選ぶ理由」に焦点を当て、その特長や利点について詳しくご紹介します。MCナイ... -

MCナイロンMC501の特性を理解!降伏点に関する詳細解説

MCナイロンMC501は産業界で幅広く使用されている素材ですが、その特性や降伏点について理解しているでしょうか?この記事では、MCナイロンMC501の特性について詳しく解説します。MCナイロンMC501はどのような特性を持ち、その降伏点にどのような影響を与え... -

MCナイロンの耐熱特性を徹底解説!工業用途での活用法

MCナイロンは工業用途で広く活用されている素材の1つですが、その中でも耐熱特性に焦点を当てて徹底的に解説してみましょう。MCナイロンの耐熱特性はどのようなものなのか?その特性を最大限活かすための工業用途について考えてみます。熱に強いMCナイロン...