コラム

-

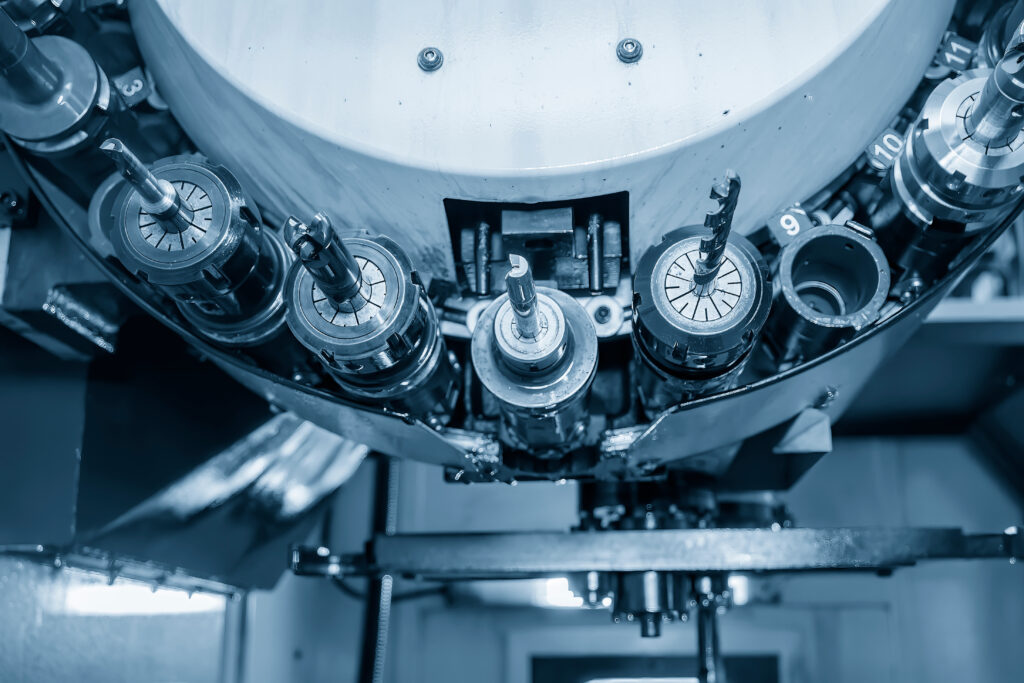

初心者必見!MCナイロンのねじ穴加工ガイド

初めてMCナイロンを使用する際、「ねじ穴加工」に関する手順やポイントが気になる方も多いのではないでしょうか?そんな初心者の皆さんに向けて、MCナイロンのねじ穴加工に関するガイドをご紹介します。 MCナイロンは、その特性から加工において独自のポイ... -

MCナイロンMC501の特性解説!熱膨張係数とは?

MCナイロンMC501、または単にMC501は、高機能樹脂の一種であり、その特性や特長についてご存知ですか?特に、熱膨張係数という言葉は、MCナイロンMC501に関心を持つ方にとって重要な要素です。この記事では、MCナイロンMC501の特性や熱膨張係数に焦点を当... -

「プロが教えるMCナイロン向け表面処理方法とその効果」

MCナイロンは、その特性から幅広い用途に活用される素材ですが、その表面処理方法やその効果について正しい知識を持つことは重要です。プロが教える、MCナイロン向けの表面処理方法とその効果について、この記事では詳しく解説します。MCナイロンの表面処... -

強度と柔軟性の秘密!MCナイロンMC901の横弾性係数完全ガイド

強度と柔軟性を兼ね備えたMCナイロンMC901は、製品設計や産業分野で重要な役割を果たしています。その中でも、特に注目されるのが「横弾性係数」です。この係数がどのように製品の性能や耐久性に影響を与えるのか、それを解き明かす完全ガイドをここにお届... -

MCナイロンフラットバーの特長と用途を徹底解説

MCナイロンフラットバー。その特長や用途について、あなたはどれだけ知っていますか?この記事では、MCナイロンフラットバーの魅力に迫ります。MCナイロンフラットバーは、さまざまな産業で活躍する汎用性の高い素材です。その特性や使われる場面、そして... -

MCナイロンMC900の横弾性係数とは?その特性を徹底解説

MCナイロンMC900の横弾性係数についてご存知ですか?これはMCナイロンMC900が持つ特性の一つであり、その重要性を正しく理解することは製品の選定や設計において非常に役立ちます。 MCナイロンMC900は高い横弾性係数を持つことで知られており、その特性が... -

「MCナイロンの性能を高める!最適な表面処理テクニック」

MCナイロンは、その耐摩耗性や強度などの性能が高く評価されていますが、さらにその性能を向上させるためには適切な表面処理が欠かせません。本記事では、「MCナイロンの性能を高める!最適な表面処理テクニック」に焦点を当てて探求していきます。MCナイ... -

MCナイロンMC601の弾性特性解析!横弾性係数って何?

MCナイロンMC601は、工業製品や機械部品などに広く使用されている素材であり、その弾性特性は重要な要素です。特に、横弾性係数という指標は、この素材がどれだけ柔軟性を持っているかを示す重要な情報となります。本記事では、MCナイロンMC601の弾性特性... -

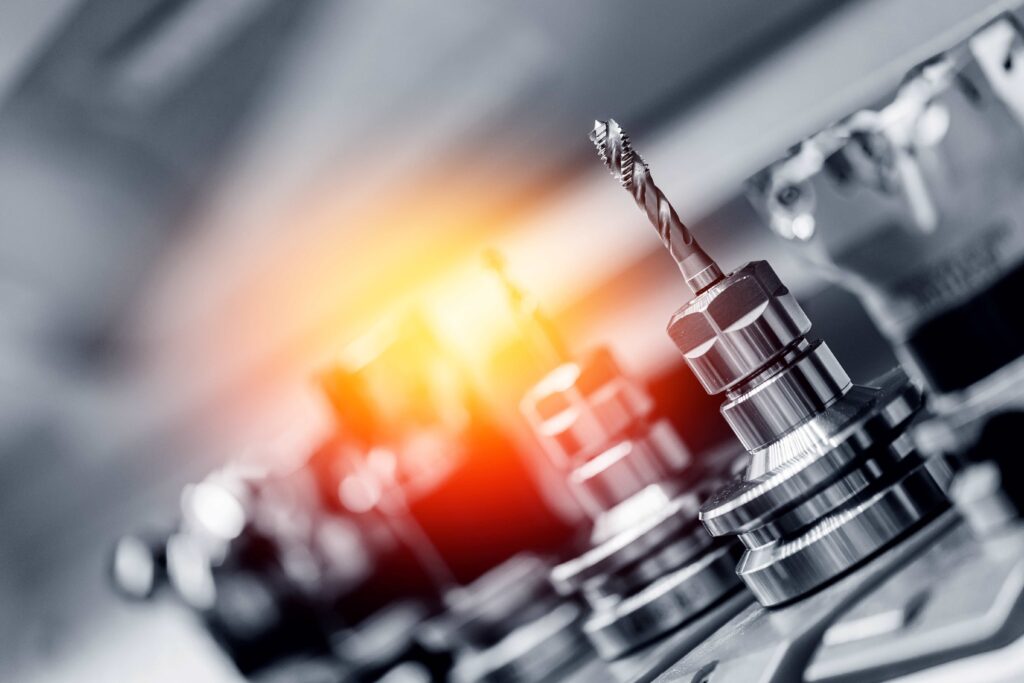

MCナイロンのフライス加工ガイド:基礎から技術まで徹底解説

MCナイロンのフライス加工は、機械加工の分野で幅広く利用される重要な技術です。この記事では、MCナイロンのフライス加工に関する基礎から技術までを徹底解説します。MCナイロンの特性や使用方法、フライス加工の基本的な手法や注意点など、初心者から上... -

【材料選びの要】MCナイロンMC502の横弾性係数とその影響

素材選びは製品の品質や性能に大きな影響を与えます。特に、MCナイロンMC502のような材料は、その横弾性係数が重要な要素となります。横弾性係数とは一体何でしょうか?どのように製品に影響を及ぼすのでしょうか? 本記事では、MCナイロンMC502の横弾性係...