コラム

-

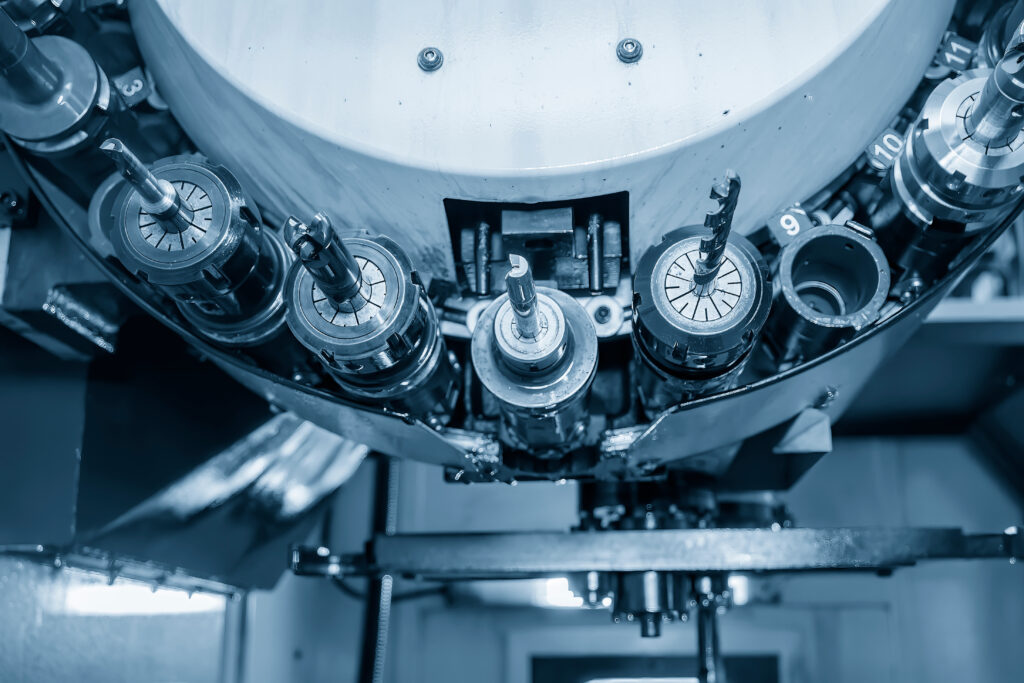

タップ加工初心者でもわかる!MCナイロンの加工テクニック

タップ加工とは、金属やプラスチックなどの素材にねじを作る加工技術のことです。この技術は、様々な産業で利用されており、特にMCナイロンの加工において重要な役割を果たしています。本記事では、タップ加工初心者でもわかりやすく、MCナイロンの加工テ... -

【プロ直伝】MC602の反り問題を解消する加工テクニック

「MC602の反り問題を解消する加工テクニック」というテーマにご興味がありますか?MCナイロンやMC602などの素材を使った加工技術に関心を持っている方にとって、この記事は必見です。 MCナイロン製品を加工する際に発生する反り問題は、多くの人が直面する... -

「MCナイロンの特性解説:熱膨張係数とは?」

MCナイロンという素材は、その独特な特性によって様々な産業分野で利用されています。特に、その熱膨張係数について正確に理解することは、製品や材料の選定において非常に重要な要素となります。本記事では、MCナイロンの熱膨張係数に焦点を当て、その意... -

安定した加工を実現するMCナイロンMC501の反り対策ガイド

MCナイロンMC501は、その堅牢さや耐摩耗性などの特性から広く使用されている素材です。しかし、加工中に反りが発生することがあるため、安定した加工を実現するための対策が必要です。このガイドでは、MCナイロンMC501の特性や反りの原因、そして反りを防... -

MCナイロン製品にねじ穴加工!正しい方法で強度を保つコツ

MCナイロン製品の製造や加工において、ねじ穴加工は非常に重要な工程です。適切な方法で行わないと、製品の強度や耐久性が損なわれてしまうこともあります。本記事では、MCナイロン製品におけるねじ穴加工の正しい方法について解説します。強度を保ちなが... -

MCナイロンMC901と耐薬品性を徹底解説!材料選びで失敗しないために

MCナイロンMC901という素材を耳にしたことはありますか?また、その耐薬品性についてどれだけ知っていますか?材料選びは製品の性能や耐久性に直結する重要な要素です。失敗を避けるためには、材料に対する理解が不可欠です。この記事ではMCナイロンMC901... -

工具と技術が決め手!MCナイロンのタップ加工完全ガイド

工具と技術が重要な要素となる、MCナイロンのタップ加工完全ガイドへようこそ! MCナイロンは、その耐久性や機械加工のしやすさから、さまざまな産業分野で重要な役割を果たしています。特にタップ加工は、MCナイロンの特性を最大限に活かすために欠かせな... -

MCナイロンMC900の特性解説!高耐薬品性を活かす5つの用途

MCナイロンMC900は、その高い耐薬品性からさまざまな産業で重要な役割を果たしています。その特性を理解し、その用途を最大限に活かすことができれば、製品の性能向上やコスト削減につながります。そこで今回は、MCナイロンMC900の特性に焦点を当て、その... -

MCナイロンの特性と電子産業での活用事例

MCナイロンは、近年注目を集めている素材の一つです。特有の特性を持ち、その優れた性質から様々な産業で活用されています。特に電子産業において、MCナイロンはどのように活躍しているのでしょうか?この記事では、MCナイロンの特性や電子産業での具体的... -

MCナイロンのタップ加工方法とポイント解説

MCナイロンは、様々な産業分野で幅広く利用される重要な素材です。その高い機械的性質や耐久性から、MCナイロンを使った製品は市場で高い需要を誇ります。今回は、そんなMCナイロンに焦点を当て、特にタップ加工方法について詳しく解説していきます。タッ...