コラム

-

MCナイロンの強度を解説!降伏点とは何か?

MCナイロンという素材をご存知ですか?その強度や特性について知りたいと思ったことはありませんか?本記事では、MCナイロンの強度に焦点を当て、特に「降伏点」という概念について詳しく解説します。降伏点とは一体何なのか?どのように素材の強度を評価... -

MCナイロンMC901の特性解説!吸水時の寸法変化とは?

MCナイロンMC901の特性解説!吸水時の寸法変化とは? MCナイロンMC901という素材は、様々な産業分野で広く使用されています。その特性や利点を理解することは、製品開発や製造において非常に重要です。特に、吸水性や寸法変化といった性質は製品の品質や性... -

細部までピカピカ!精密仕上げに必要なMCナイロンの研磨テクニック

最高の仕上がりを求めるなら、MCナイロンの研磨テクニックは欠かせません。細部までピカピカに仕上げるためには、研磨作業が重要です。MCナイロンはその特性上、研磨には特別な技術や手法が必要とされます。本記事では、MCナイロンの研磨に必要なテクニッ... -

MCナイロンMC900の特性解説!吸水による寸法変化への対策

MCナイロンやMC900などの特性を理解して、製品の寸法変化に対処することは重要です。MCナイロンMC900は、特定の環境条件下で吸水し、その結果、寸法が変化する可能性があります。この記事では、MCナイロンMC900の特性を詳しく解説し、吸水による寸法変化へ... -

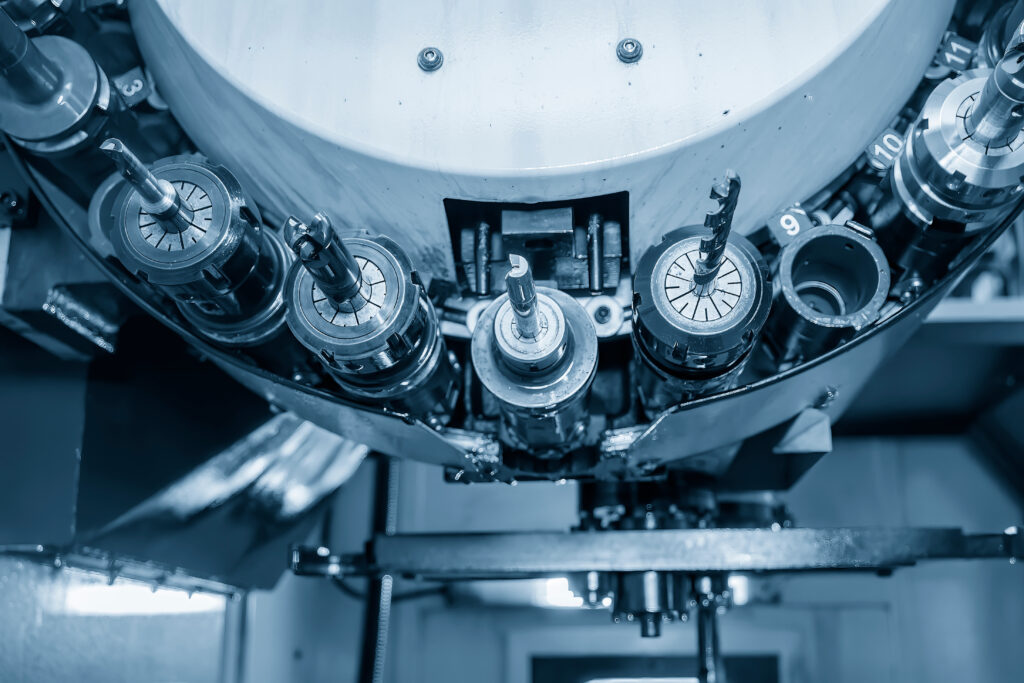

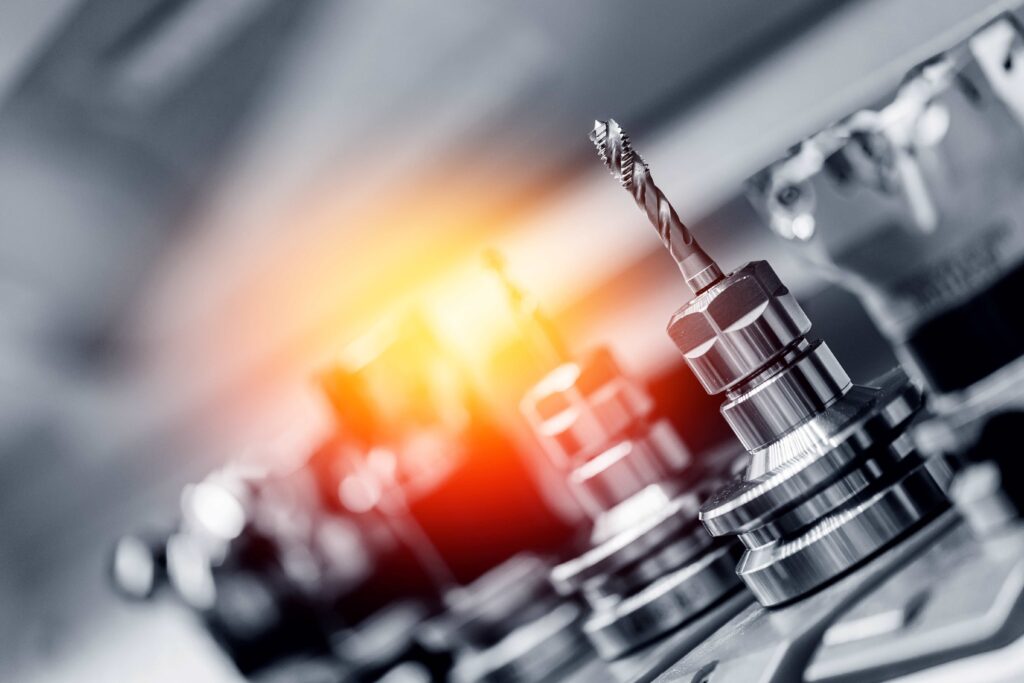

プロが教えるMCナイロン切削のコツとは?工具選びから仕上げまで

プロジェクトを進める上で重要な要素の一つに、適切な工具選びが挙げられます。特に、MCナイロン切削においては、正確な技術と専門知識が求められます。本記事では、そんなMCナイロン切削のコツに焦点を当て、初心者から上級者まで幅広い層に役立つ情報を... -

MCナイロンの悩み解決!MC602の吸水性とその影響

MCナイロンは様々な用途で利用される素材ですが、その中でもMC602は特に注目を集めています。特に吸水性に関する問題は、製品の性能や品質に大きな影響を与えることがあります。MCナイロンの悩み解決に焦点を当て、MC602の吸水性とその影響について詳しく... -

MCナイロン加工の基本!切削方法と注意点を完全ガイド

MCナイロンは、幅広い産業分野で使用される優れた素材です。その特性を最大限に活かすためには、正しい加工方法を理解し、適切な注意点を押さえることが重要です。本記事では、MCナイロンの加工に関する基本から応用までを完全ガイドします。切削方法や注... -

MCナイロンMC501の吸水特性とその影響について詳しく解説

MCナイロンMC501は、その独特な吸水特性がさまざまな産業分野で重要な役割を果たしています。今回の記事では、MCナイロンMC501の吸水特性とその影響について詳しく解説します。吸水現象が材料の寸法変化に及ぼす影響や、それによる製品の性能への影響につ... -

素材解説:MCナイロンの成分と用途拡大の秘密

MCナイロンは、近年注目を集めている素材です。その特性や用途の多様性から、様々な産業分野で利用されています。本記事では、MCナイロンの成分や素材としての特性、そしてその用途がどのように拡大しているのかについて探っていきます。素材の基本的な性... -

MCナイロンMC901の特性を解説!耐熱性と寸法安定性に注目

MCナイロンMC901は、熱に強く、寸法が安定している特性を持つ素材として注目されています。この素材は、高温環境においても優れた性能を発揮し、その寸法変化が少ないことが特徴です。本記事では、MCナイロンMC901の特性に焦点を当て、その耐熱性と寸法安...