加工技術– category –

-

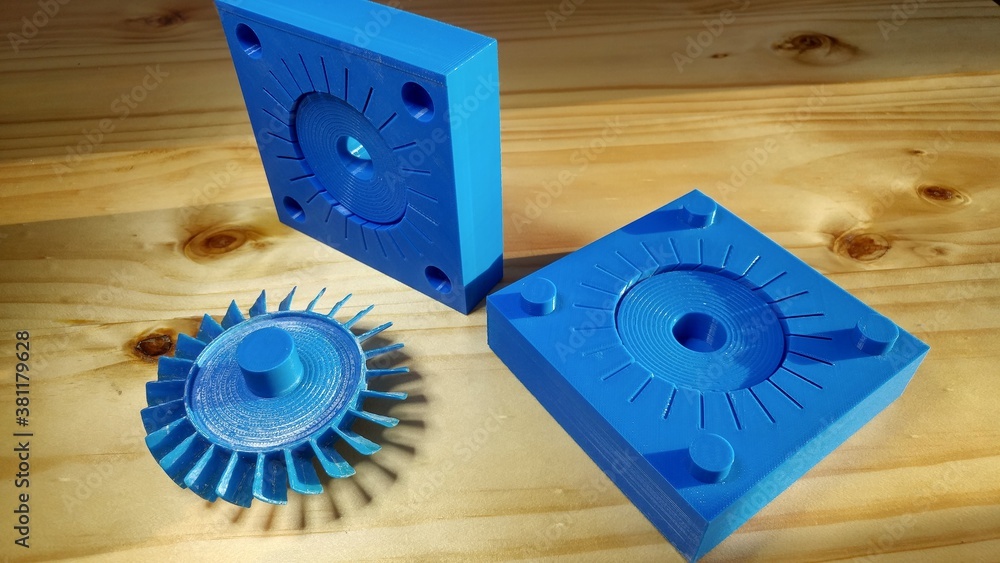

MCナイロン加工条件の選定と精度管理の完全ガイド

MCナイロンは機械的強度と耐摩耗性に優れた樹脂ですが、吸水や熱膨張によって加工精度に影響します。本記事では、MCナイロン 加工条件の最適化と、反りや寸法誤差を防ぐ実務テクニックを徹底解説します。 MCナイロンの特性と加工上の注意点 MCナイロンは軸... -

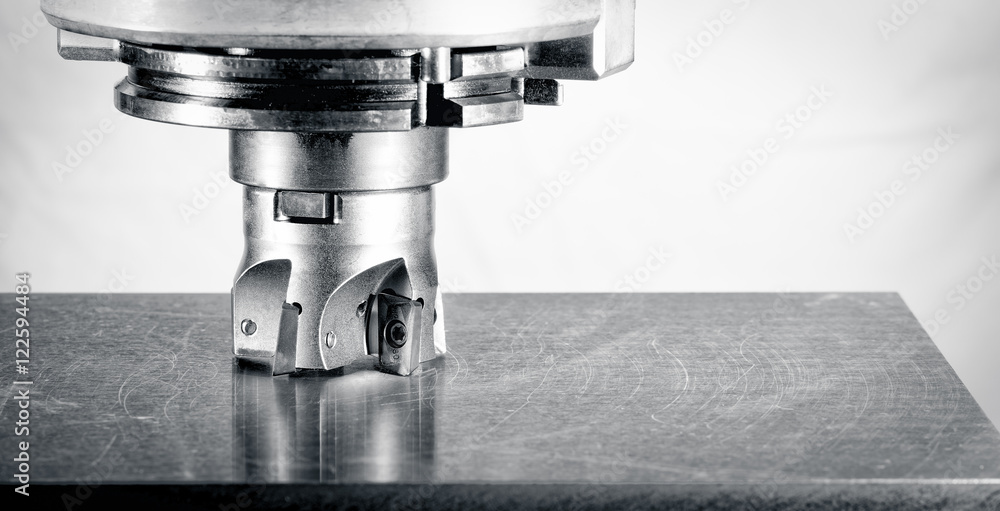

フライス盤メーカーの選び方完全ガイド|初心者から専門家まで役立つ情報

フライス盤メーカーの選び方完全ガイド|初心者から専門家まで役立つ情報 精密加工や部品製造の現場で欠かせないフライス盤。導入する際にどのメーカーを選ぶかは生産効率や精度に直結します。本記事では国内外の主要メーカーの特徴や導入メリット、用途別... -

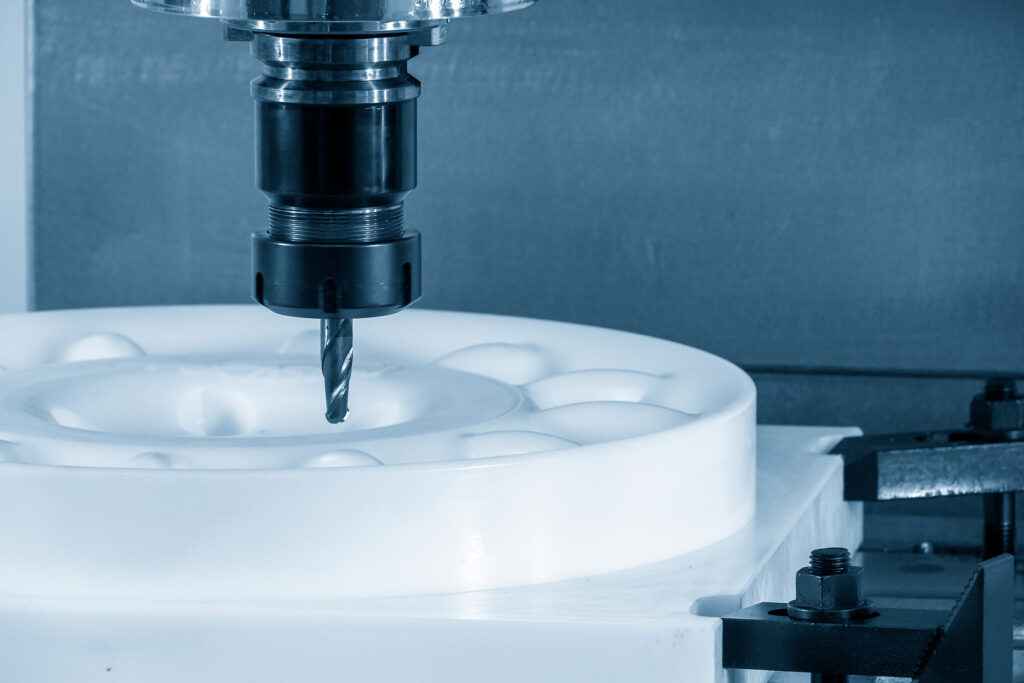

フライス加工におけるエンドミルの種類と選び方の完全ガイド

フライス加工におけるエンドミルの種類と選び方の完全ガイド フライス加工は、金属加工の現場で最も基本的で重要な工程の一つです。その中でも、エンドミルの種類を正しく理解し、適材適所で使用することは、加工精度や作業効率に直結します。本記事では、... -

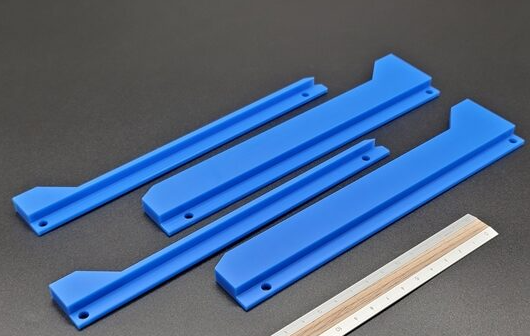

失敗しないアリ溝加工方法|工具選びと角度設定の完全ガイド

失敗しないアリ溝加工方法|工具選びと角度設定の完全ガイド 機械加工において、アリ溝 加工方法は精密な部品や金型製作で欠かせない技術です。正確な溝形状を作るためには、工具選定、切削角度の設定、加工条件の最適化が重要です。本記事では、初学者か... -

フライス加工で斜め加工を成功させる秘訣|角度設定と工具選びの完全ガイド

フライス加工で斜め加工を成功させる秘訣|角度設定と工具選びの完全ガイド 「フライス 斜め加工」と検索する方の多くは、加工精度や効率を高めたいと考えています。 しかし、角度設定や工具選びを誤ると、精度不足や加工不良が発生するリスクがあります。... -

MCナイロンの吸水と寸法変化を徹底解説|加工精度と耐久性を守るポイント

MCナイロンの吸水と寸法変化を徹底解説|加工精度と耐久性を守るポイント 「mcナイロン 吸水 寸法変化」と検索する方は、MCナイロンの特性としての吸水による寸法変化が加工や製品の精度にどのように影響するのか知りたいと考えています。本記事ではMCナイ... -

MCナイロンの加工精度を高めるポイント|寸法安定性と仕上がりを左右する条件

MCナイロンの加工精度を高めるポイント|寸法安定性と仕上がりを左右する条件 「mcナイロン 加工精度」と検索する方は、MCナイロンを旋盤やフライス加工で使用する際、部品の寸法精度や仕上がりの安定性について知りたい場合が多いです。本記事ではMCナイ... -

MCナイロンの規格を徹底解説|材質特性と加工で選ぶ最適サイズ・種類

MCナイロンの規格を徹底解説|材質特性と加工で選ぶ最適サイズ・種類 「mcナイロン規格」と検索される方は、MCナイロンを部品に使用する際の寸法、形状、材質ランク、加工適性などの基準を知りたいケースが多いです。本記事では、MCナイロンの規格体系、代... -

フライス ビビり 原因|加工精度を守るための対策と原因徹底解説

フライス加工中に発生する「ビビり(振動)」は、加工精度低下や工具摩耗を引き起こす厄介な現象です。本記事では、ビビりの原因から対策、導入事例までを詳しく解説し、加工精度を安定させるための実践的な知識を提供します。 1. 基本知識・定義 1-1. フ... -

MCナイロンの加工性と切削性を徹底解説!

「mcナイロンの特性について知りたいが、どうやって調べればいいのか分からない……」そんな悩みを抱えている方はいらっしゃいませんか?この度、私たちは「mcナイロンの加工性と切削性」に関する徹底ガイドを作成しました。 この記事は、以下のような方に向...