材質– category –

-

MCナイロンのタップ加エを徹底解説!その特徴と利点とは?

あなたは「mcナイロンのタップ加エについてもっと知りたいけれど、どこから手を付ければいいかわからない」という悩みを持っていませんか?そんなあなたのために、この記事ではmcナイロンのタップ加エについて徹底的に解説します。 mcナイロンは、その耐久... -

MCナイロン耐薬品性の特長と利点を徹底解説

「mcナイロンって何だろう?それが耐薬品性に優れているって本当なの?」そんな疑問を抱いているあなたに、今日は特別な情報をお届けします。mcナイロンは、様々な産業で広く使用されている素材で、その耐薬品性は特に注目されています。 この記事では、mc... -

【徹底解説】MCナイロン帯電防止の特性と使用例

「帯電防止の素材を探しているけれど、選び方が分からない……」。そんなお悩みをお持ちの方に向けて、今回はMCナイロンの帯電防止特性について徹底解説します。 MCナイロンは、工業界を中心に多くの用途で使用されている高機能素材です。その特性を理解する... -

超高分子量ポリエチレンとは?用途別に見るその魅力

超高分子量ポリエチレン(UHMW-PE)とは、一体どのような素材なのでしょうか?その特性や用途を知ることは、皆さんのビジネスや日常生活においても大いに役立つはずです。特に、工業や医療、スポーツ用品などの分野での幅広い利用が進んでいることから、そ... -

MCナイロンとジュラコンの使い分けガイド!特性の違いとは

「MCナイロンとジュラコンの違いが分からなくて、どちらを使えばいいのか悩んでいる……」そんなお悩みを抱えている方は多いのではないでしょうか?これからのものづくりにおいて、適切な素材選びは非常に重要です。そんなあなたのために、私たちは「MCナイ... -

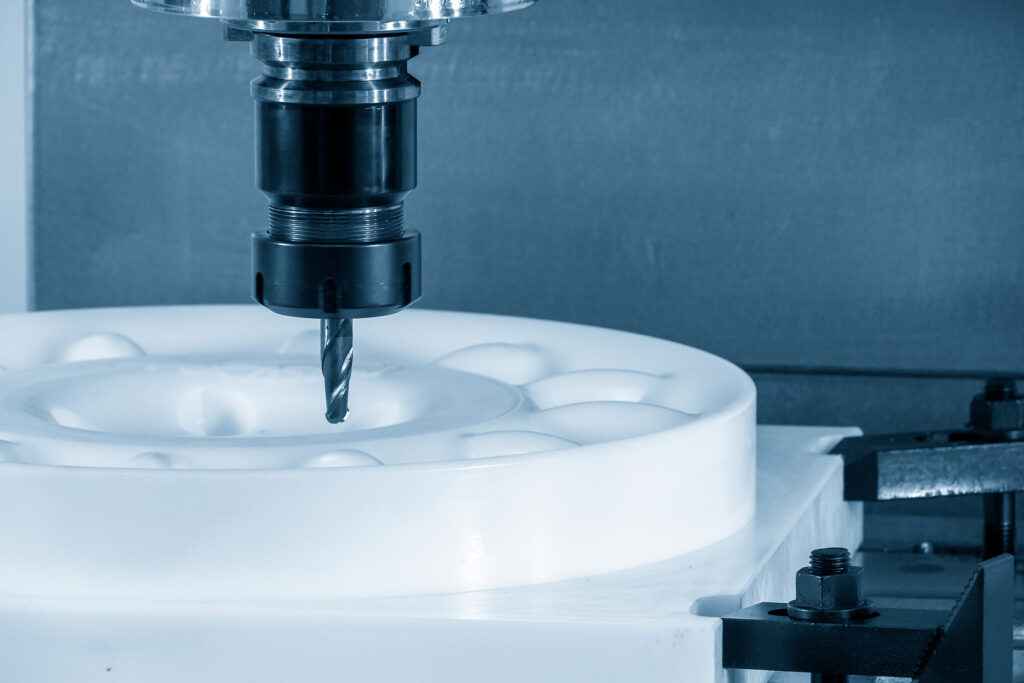

MCナイロンを効率よく削るためのポイントと注意点

MCナイロンは、その優れた耐摩耗性や強度から、多くの産業分野で重宝されている素材です。しかし、その特性ゆえに、削る際に注意すべきポイントもいくつかあります。「MCナイロンをうまく加工したいけれど、どこから始めれば良いのか分からない…」と悩んで... -

MCナイロンとキャストナイロンの違いを徹底解説!

「MCナイロンとキャストナイロン、どちらを選べばいいのか分からない……」そんな疑問を抱えている方に向けて、このガイドをお届けします。ナイロンは様々な用途で使われる素材ですが、MCナイロンとキャストナイロンの違いを理解することは、製品選びやプロ... -

MCナイロンの吸水による寸法変化を徹底解説!

「MCナイロンって、吸水するとどのくらい寸法が変わるのだろう?」このような疑問を抱えている方は多いのではないでしょうか。特に、MCナイロンを使用した製品を取り扱う業界では、材料の特性やその影響についての理解は欠かせません。そこで、本記事「MC... -

UMCナイロンとMCナイロンの違いとは?特性と用途を徹底解説

「UMCナイロンとMCナイロン、どちらを選べばいいのか分からない……」と悩んでいるあなたに朗報です。ナイロン素材は、さまざまな業界で使用される重要な材料ですが、UMC(ユニバーサル・モールド・コンパウンド)ナイロンとMC(モジュラー・コンパウンド)... -

MCナイロンとABSの違いを徹底解説!特徴と利点

あなたは、「MCナイロンとABSの材質の選び方に困っている」「それぞれの特徴や利点を詳しく知りたい」と感じたことはありませんか?材料選びは、製品の性能や耐久性に大きな影響を与える重要な要素です。このガイドでは、MCナイロンとABSという2つの人気の...