材質– category –

-

MCナイロンの基礎知識:比重とは何か、なぜ重要なのか

MCナイロンはプラスチックの中でも特に高い強度と耐久性を持つ素材です。その中でも、MCナイロンの比重という特性は一体何なのでしょうか?そして、なぜ比重が重要なのでしょうか?本記事では、MCナイロンの基礎知識に焦点を当て、比重の概念や重要性につ... -

工業用途で選ばれる理由:MCナイロンの比重とその特性

工業用途において広く選ばれているMCナイロン。その魅力と特性についてご存知ですか?比重というキーワードも重要なポイントの一つとなります。工業用途におけるMCナイロンの利点や優れた性質を探求してみましょう。どのような特性がMCナイロンを他の材料... -

耐久性とデザイン!MCナイロンの色と種類で見るその違い

耐久性とデザインを考える際、MCナイロンはどのような色や種類があるのか気になりませんか?MCナイロンはその特性からさまざまな用途に利用されており、色や種類によっても異なる特徴があります。本記事では、MCナイロンの色と種類に焦点を当て、その違い... -

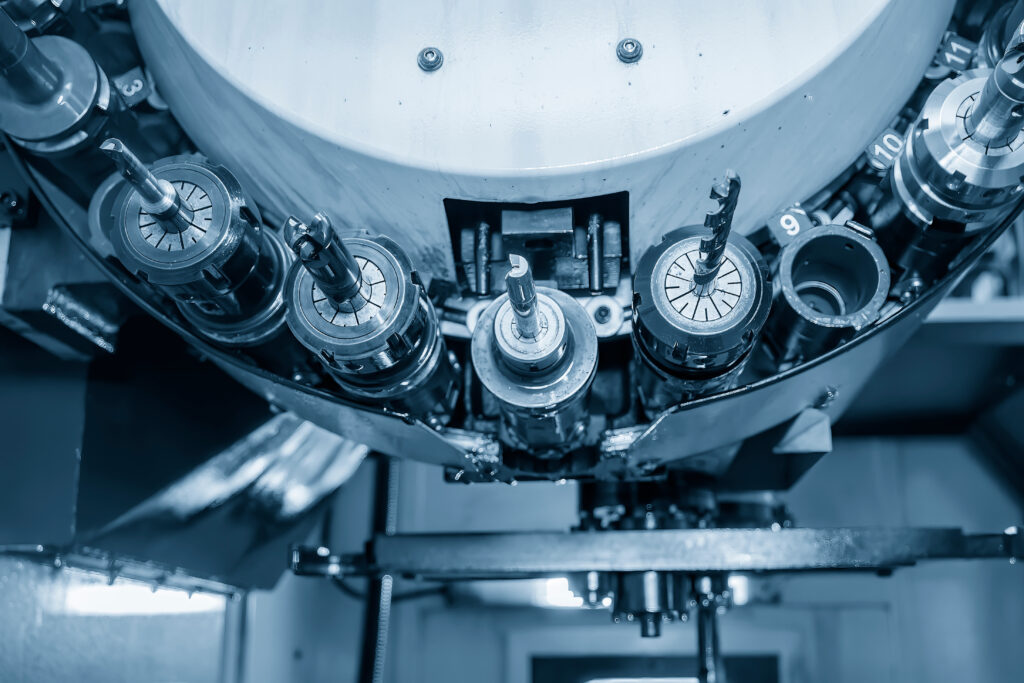

機械部品としてのMCナイロン、潤滑によるメリットを解説

MCナイロンは機械部品として広く使用されており、その特性や優れた性能によって注目を集めています。特に、MCナイロンが潤滑に与えるメリットは、その耐摩耗性や耐摩擦性において顕著に現れます。機械部品としてのMCナイロンがどのように潤滑を活かし、そ... -

MCナイロンの潤滑特性完全ガイド

MCナイロンは、その優れた特性で様々な産業分野で広く使われています。その中でも、潤滑特性は特に重要なポイントです。MCナイロンを使いこなすためには、潤滑についての理解が欠かせません。本記事では、MCナイロンの潤滑特性に焦点を当て、その完全ガイ... -

絶対に押さえておきたいMCナイロンの強度と安全性データ

「MCナイロン」は、現代の産業界において重要な役割を果たしています。その強度と安全性データについて知っておくことは、製品開発や設計段階で不可欠です。本記事では、「MCナイロン」の強度に関する情報や安全性データに焦点を当て、その重要性を探りま... -

MCナイロンの強度と耐久性を徹底解析!あらゆる用途に最適な理由

MCナイロンは、近年注目を集めている素材の一つです。その強度と耐久性は、様々な産業や用途で活躍する理由となっています。本記事では、MCナイロンの強度や耐久性について徹底解析し、その特性があらゆる用途に最適な理由をご紹介します。MCナイロンのポ... -

工業材料の新星!MCナイロンの難燃性に関する詳細ガイド

工業材料の世界において、注目を浴びている新星があります。その名はMCナイロン。特にその難燃性に関する特性は、多くの関心を集めています。本記事では、MCナイロンの難燃性に関する詳細ガイドをお届けします。 MCナイロンは、その耐熱性や難燃性などの特... -

火に強いプラスチック!難燃性MCナイロンの特性と選び方

プラスチック製品は、日常生活において非常に便利で広く使用されています。しかし、特定の環境で使用される製品においては、より高い安全性が求められることがあります。そこで登場するのが、「難燃性MCナイロン」という素材です。本記事では、この特殊な... -

温度に強い?MCナイロンの耐熱性能を徹底解説

MCナイロンは、様々な産業分野で幅広く利用されている素材ですが、その中でも温度変化に対する耐性は特に重要です。本記事では、MCナイロンの耐熱性能に焦点を当て、その特性や利点を詳しく解説していきます。温度変化が素材の性能に及ぼす影響は計り知れ...