材質– category –

-

MCナイロン加工条件の基礎から実務最適化まで|反り・寸法不良を防ぐ完全ガイド

MCナイロンの加工条件を調べている多くの技術者や設計者は、「どの切削条件が適正なのか」「金属と同じ感覚で加工して問題ないのか」「加工後に反りや寸法変化が出ないか」といった不安を抱えています。MCナイロンは優れた耐摩耗性と靭性を持つ一方で、熱... -

MCナイロンの機械的性質を徹底解説|強度・耐摩耗性・設計で失敗しないための基礎知識

MCナイロンの機械的性質を調べる多くのユーザーは、「どの程度の強度があるのか」「金属代替として使えるのか」「加工後に寸法トラブルは起きないのか」といった実務に直結する疑問を抱えています。MCナイロンはエンジニアリングプラスチックの中でも耐摩... -

ジュラコンとMCナイロンの違いとは?用途別に失敗しない樹脂選定の完全ガイド

ジュラコン mcナイロン 違いを調べるユーザーの多くは、「どちらを選べば加工後のトラブルを防げるのか」「強度や耐摩耗性はどれほど違うのか」といった実務的な疑問を抱えています。どちらも機械部品に広く使われるエンジニアリングプラスチックですが、... -

MCナイロン加工における表面粗さ最適化の完全ガイド|失敗しないための実務テクニック

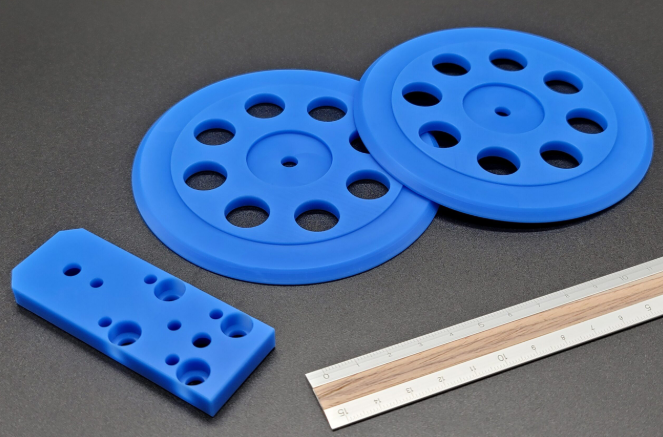

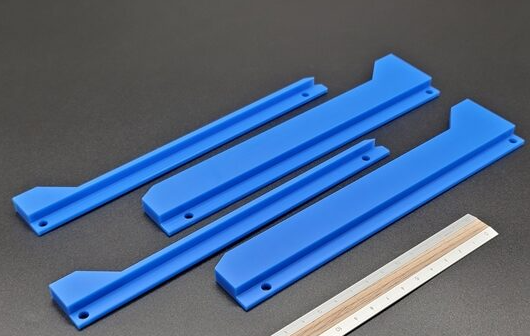

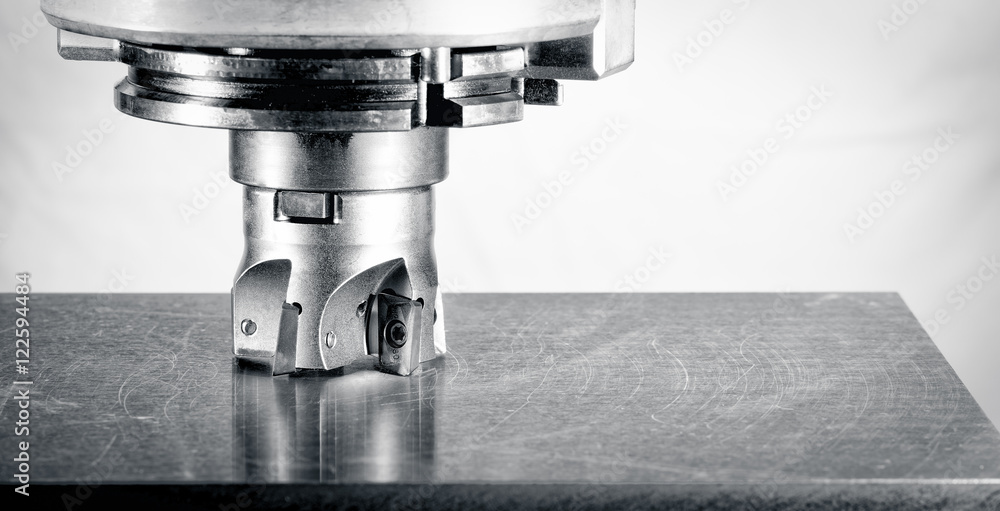

MCナイロンは耐摩耗性・機械的強度に優れ、軸受やギア、機械部品など幅広い用途で利用されます。しかし、加工時の表面粗さが不十分だと、寸法精度や摩耗性能に影響し、最終製品の品質低下につながります。MCナイロン 表面粗さを最適化するには、切削条件、... -

MCナイロン フライス加工で高精度を実現する完全ガイド

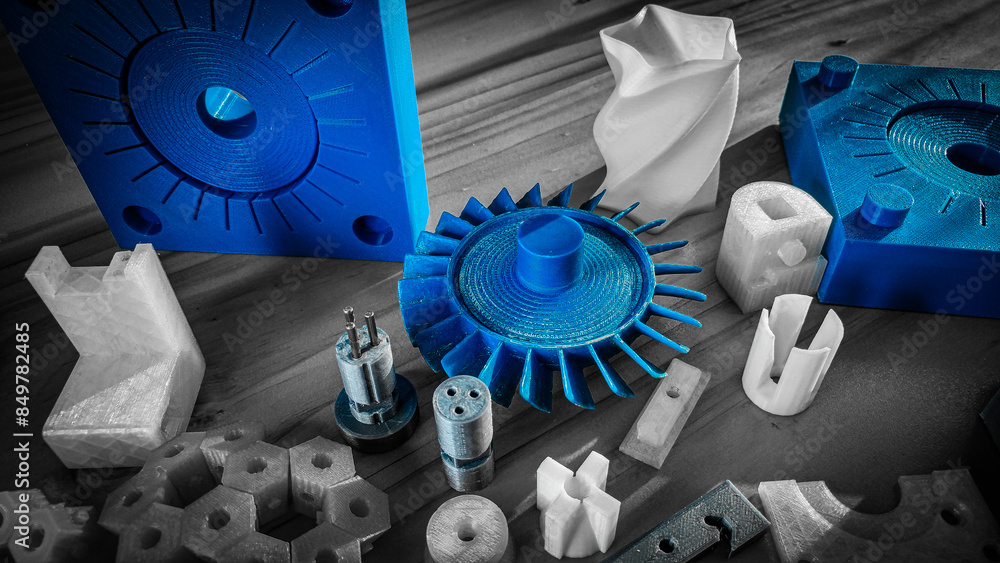

MCナイロンのフライス加工では、精度管理と加工手法の選定が製品の品質を左右します。本記事では、MCナイロン フライス 加工精度に関する具体的なポイントを詳しく解説し、実務で役立つ知識をまとめています。 MCナイロンとは何か?基礎知識と特性 MCナイ... -

MCナイロンの反り対策|原因と防止策を徹底解説

MCナイロンは高い強度と耐摩耗性を持つエンジニアリングプラスチックとして、自動車部品や精密機械、電子機器で幅広く使用されています。しかし、吸水性や成形条件によって反りが発生し、寸法精度や組立精度に影響することがあります。本記事では、MCナイ... -

MCナイロンと他樹脂の強度比較|用途別選定の完全ガイド

エンジニアリングプラスチックの中でもMCナイロンは高い強度と耐摩耗性を持ち、精密機械や自動車部品で多く採用されています。本記事では、MCナイロンとPOM・PE・PPなど他の樹脂との強度比較を徹底解説し、用途別の最適材料選定方法を紹介します。 MCナイ... -

POMとMCナイロンの違いを徹底比較|特性・用途・選定ポイント完全ガイド

POMとMCナイロンはどちらも精密機械や自動車部品で使われるエンジニアリングプラスチックですが、材料特性や加工条件が異なります。本記事ではPOM mcナイロン 違いを明確にし、用途別の選定ポイントを詳しく解説します。 POMとMCナイロンの基本特性比較 項... -

MCナイロンの吸水率とは?設計・加工での影響と失敗しない選定法

MCナイロンは吸水性を持つエンジニアリングプラスチックで、寸法変化や機械的特性に影響を与えます。本記事では、MCナイロン 吸水率の基礎知識、設計・加工上の注意点、用途別の影響を詳しく解説し、失敗しない材料選定をサポートします。 MCナイロンの基... -

MCナイロンのフライス加工ステップと注意点完全ガイド:失敗しない加工の秘訣

MCナイロンのフライス加工ステップと注意点完全ガイド:失敗しない加工の秘訣 MCナイロンは軽量かつ高強度で耐摩耗性に優れ、多くの産業用部品で使用されるエンジニアリングプラスチックです。しかし、フライス加工で適切な手順を踏まなければ、割れや寸法...