MCナイロン加工における表面粗さ最適化の完全ガイド|失敗しないための実務テクニック

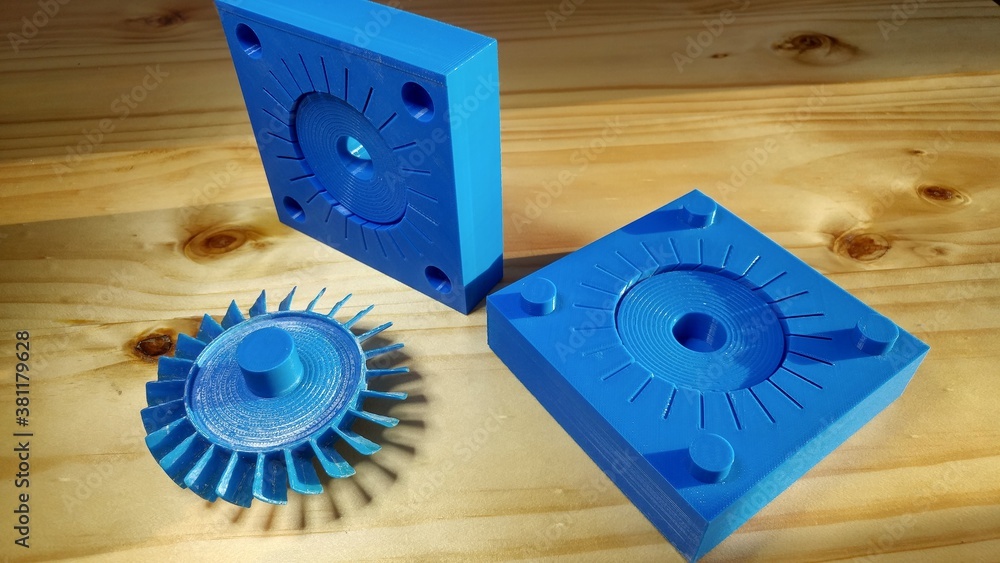

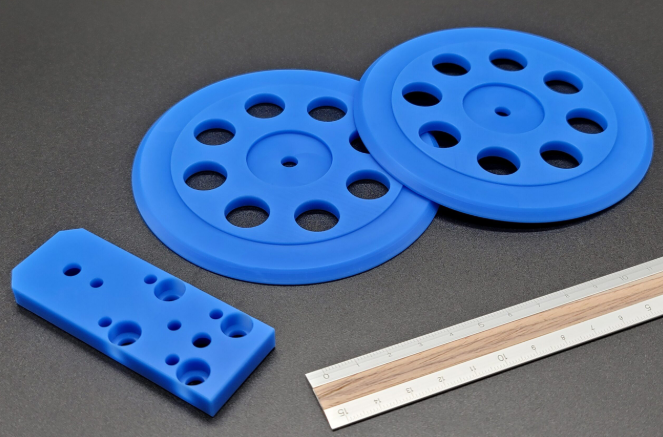

MCナイロンは耐摩耗性・機械的強度に優れ、軸受やギア、機械部品など幅広い用途で利用されます。しかし、加工時の表面粗さが不十分だと、寸法精度や摩耗性能に影響し、最終製品の品質低下につながります。MCナイロン 表面粗さを最適化するには、切削条件、工具選定、材料固定、加工順序などの要素を総合的に管理する必要があります。本記事では、実務での失敗を防ぐポイントから応用テクニックまで、完全ガイドとして詳しく解説します。

MCナイロンの特性と表面粗さへの影響

MCナイロンは吸水性が高く、加工中に材料が膨張・収縮しやすいため、表面粗さや寸法精度に直接影響します。また、熱膨張率も高く、切削時の摩擦熱が材料変形やビビりの原因になることがあります。薄肉部や長尺部品、複雑形状の部品は特に表面粗さの管理が難しいため、事前準備が重要です。

材料管理の基本

- 乾燥処理: 60〜80℃で数時間、吸水による膨張を抑制

- 保管環境: 温度・湿度差を最小化し、寸法変化や反りを防止

- 材料選定: 用途に応じたMCナイロングレードを選択することで切削特性を安定化

切削条件による表面粗さの最適化

MCナイロンの表面粗さは切削条件が最も影響します。特に切削速度、送り速度、切削深さの3要素は精度やビビりの発生に直結します。

| 条件 | 推奨設定 | 効果 |

|---|---|---|

| 切削速度 | 材料硬度や板厚に応じて最適化 | 摩擦熱を抑え、ビビりや粗さ悪化を防止 |

| 送り速度 | 表面粗さを維持できる範囲で調整 | 切削抵抗を均一化し、表面均一性を向上 |

| 切削深さ | 荒削り→中削り→仕上げの段階加工 | 内部応力を低減し、反りやビビりを防止 |

ビビりと表面粗さの関係

ビビりとは、工具と材料が共振して発生する微細振動で、加工面に伝わると表面粗さ悪化や寸法誤差、工具摩耗につながります。特に薄板や硬度の高い材料で発生しやすく、切削条件の最適化や固定方法の工夫で抑制できます。

工具選定と管理

表面粗さを改善するには、刃先鋭利な工具選定が重要です。摩耗した工具は切削力の不均一化を招き、微小振動や粗さの悪化につながります。具体的な管理方法は以下の通りです。

- 刃先研磨: 定期的に刃先を研磨し切削力を均一化

- 摩耗監視: 工具摩耗を定期的に確認し、交換タイミングを管理

- コーティング材質選定: 摩擦熱や熱伝導性を考慮した材質を選定

- 軸振れやガタの確認: 工具固定や主軸の状態を定期確認

材料固定と加工順序の工夫

均等に材料を固定し、段階的に削ることで内部応力が分散され、表面粗さや反りが改善されます。薄肉部や長尺部品は治具で補強することが特に重要です。

- 均等固定: 材料全体を均一に押さえる

- 段階加工: 荒削り→中削り→仕上げで応力分散

- 薄肉部の補強: 専用治具で加工中の変形防止

- 加工順序: 応力集中部から先に削ることで表面粗さ安定

MCナイロンの反り防止策に関して解説で詳しく紹介しています。

複雑形状や長尺部品への応用テクニック

複雑形状や長尺部品では、応力集中が表面粗さ悪化の原因になります。実務では以下のテクニックが有効です。

- 多軸加工機の活用: 応力を均等分散し、複雑ギアや嵌合部品でも精度向上

- 段階加工の徹底: 荒削り→中削り→仕上げでビビりや反りを防止

- 冷却管理: 切削熱を抑えるため、冷却液や空冷を適切に使用

- 加工順序の工夫: 薄肉部や応力が集中する部分から先に加工

表面粗さ改善の実務チェックリスト

| 管理項目 | 具体チェック | 改善ポイント |

|---|---|---|

| 切削条件 | 速度・送り・深さの確認 | 適正値調整でビビり・粗さ改善 |

| 工具状態 | 刃先鋭利さ、摩耗、コーティング材質 | 定期研磨・交換で均一切削力 |

| 材料固定 | 均等固定、薄肉部補強、治具使用 | 材料変形・ビビり抑制 |

| 加工順序 | 段階加工・応力集中部先行 | 反り・粗さ改善 |

| 冷却管理 | 冷却液や空冷の適正使用 | 摩擦熱低減で粗さ安定 |

よくある失敗と改善策

- 表面粗さ不良 → 切削条件や刃物選定ミス。対策: 刃先研磨、速度調整、段階加工

- 寸法誤差 → 工具摩耗や固定不良。対策: 工具交換、均等固定、段階加工

- 反り・ひび割れ → 材料乾燥不足、切削熱過多。対策: 乾燥処理、低切削速度、補強治具使用

よくある質問

まとめ: MCナイロン加工で表面粗さを最適化するポイント

- 切削速度・送り・深さを材料特性に合わせ最適化

- 刃先鋭利な工具選定と摩耗管理、コーティング材質選択

- 均等固定と段階加工で内部応力を分散

- 複雑形状や薄肉部品では加工順序を工夫

- 冷却管理を徹底し切削熱を抑制

- 寸法精度と表面粗さを数値で管理

これらのポイントを徹底することで、ビビりや反りを抑えつつ、高精度な表面粗さを実現できます。