MCナイロンと66ナイロンの違いとは?特性・用途・選び方を徹底解説

MCナイロンと66ナイロンの違いとは?特性・用途・選び方を徹底解説

「MCナイロン 66ナイロン 違い」と検索する方の多くは、設計や材料選定において「どちらを使うべきか?」という判断に悩んでいるケースが多いです。見た目は似ていても、性能や特性には大きな差があり、誤った選択は加工不良や寿命低下につながる恐れがあります。本記事では、MCナイロンと66ナイロンの基本特性から実用的な用途、さらに適切な選定のポイントまで徹底解説します。

MCナイロンとは?

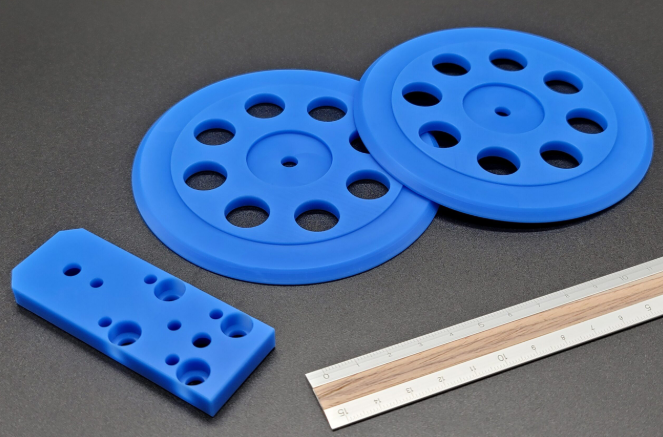

MCナイロン(モノマーキャスティングナイロン)は、ナイロンモノマーを重合させてキャスト成形する樹脂です。通常のナイロンに比べて分子量が高く、耐摩耗性や機械的強度が優れているのが特徴です。特に摺動部品(ギア、ローラー、軸受けなど)で金属代替として広く利用されています。

- 高い耐摩耗性と自己潤滑性

- 優れた機械的強度と靭性

- 比較的高い耐熱性(融点220℃前後)

- 低コストかつ大物成形が可能

MCナイロンの加工特性については、MCナイロンの加工方法と難易度に関する記事で詳しく解説しています。

66ナイロンとは?

66ナイロンはナイロン6と比べて結晶化度が高く、耐熱性や耐薬品性に優れるエンジニアリングプラスチックです。射出成形に適しており、自動車部品や電気電子部品など、大量生産が求められる分野で広く活用されています。

- 融点は約255℃とナイロン系の中でも高め

- 耐薬品性が良好で、油や燃料に強い

- 吸水性はナイロン6より低いがMCナイロンよりは高い

- 射出成形による大量生産に向く

樹脂材料全般の特性比較については、樹脂の耐熱性比較と選定のポイントに関する記事でも詳しく整理しています。

MCナイロンと66ナイロンの主要な違い

MCナイロンと66ナイロンは、どちらも「強度」「耐熱性」「耐摩耗性」に優れたエンプラですが、特性のバランスには明確な差があります。以下の表にまとめます。

| 特性 | MCナイロン | 66ナイロン |

|---|---|---|

| 融点 | 約220℃ | 約255℃ |

| 耐摩耗性 | 非常に高い | 高い |

| 吸水率 | やや低い | 比較的高い |

| 成形方法 | キャスト成形 | 射出成形 |

| 用途 | 摺動部品・大型部品 | 自動車部品・電装品 |

このように、MCナイロンは耐摩耗性と加工性に優れ、66ナイロンは耐熱性と大量生産性に強みがあります。

用途別の選び方

用途ごとにどちらが適しているかを整理すると、より選定のポイントが明確になります。

高摩耗環境での使用

摺動部品やベアリングなど、摩擦が多い環境ではMCナイロンが有利です。自己潤滑性があるため、長寿命化につながります。

高温環境での使用

エンジン周辺部品など、耐熱性が求められるケースでは66ナイロンの方が安定性を発揮します。燃料や油に強い点もメリットです。

大量生産部品

コストを抑えて同一部品を大量生産する場合は、射出成形が可能な66ナイロンが向いています。

信頼できる情報源と規格

ナイロンの物性データはメーカーごとに異なることがあるため、JIS規格(日本工業標準調査会)や、物質・材料研究機構(NIMS)といった公的機関の情報を参考にするのが望ましいです。信頼性の高いデータを用いることで、設計や研究での判断を誤るリスクを避けられます。

まとめ

MCナイロンと66ナイロンは一見似たエンプラですが、特性の重点が異なるため、用途に応じた選定が重要です。摩耗性重視ならMCナイロン、耐熱性・量産性重視なら66ナイロンと覚えておくと判断がスムーズになります。信頼できるデータと実用事例を組み合わせて、最適な素材を選びましょう。

コメント