【徹底解説】MCナイロン帯電防止の特性と使用例

「帯電防止の素材を探しているけれど、選び方が分からない……」。そんなお悩みをお持ちの方に向けて、今回はMCナイロンの帯電防止特性について徹底解説します。

MCナイロンは、工業界を中心に多くの用途で使用されている高機能素材です。その特性を理解することで、適切な用途や使用例を見極めることができ、効果的に活用することが可能になります。この記事では、MCナイロンの帯電防止機能がどのように作用するのか、そのメリット、さらには具体的な使用例まで詳しくご紹介します。

もし、あなたが「帯電による問題を解決したい」「安全で効率的な材料を選びたい」と考えているなら、このガイドは必見です。MCナイロンの特性を最大限に活かし、ビジネスや日常生活の中で役立てるヒントを見つけてください。

1. MCナイロン帯電防止特性が必要な理由

1-1. 帯電による影響とリスク

MCナイロン(モノマーキャストナイロン)は、機械的強度・耐摩耗性・摺動性に優れた工業用プラスチックです。しかし、標準グレードでは絶縁性が高く帯電しやすいため、使用環境によっては大きな問題を引き起こす可能性があります。

以下は、帯電によって発生する主なリスクです:

- 静電気放電(ESD)による電子部品の損傷

精密機器やセンサー類が誤作動・破損する原因になります。 - 粉塵・微粒子の吸着による製品汚染

ホコリの吸着は、食品・医薬・半導体などの高クリーン度が求められる分野では致命的です。 - 引火性ガス・粉体環境での発火リスク

静電気放電が引火源となり、爆発・火災を引き起こす恐れがあります。

これらを防ぐため、帯電防止処理が施されたMCナイロン(帯電防止グレード)の導入が不可欠となります。

1-2. MCナイロンの特性とその利点

MCナイロンは、以下のような特性を持つ高機能エンジニアリングプラスチックです:

- 高強度・高靭性

金属の代替材として用いられるほど、優れた機械的強度を備えています。 - 耐摩耗性・自己潤滑性

摩擦係数が低く、摺動部材に最適。無給油でも使用可能。 - 軽量で加工性が良い

金属よりも軽く、機械加工がしやすいため、複雑形状の部品にも対応可能。 - 耐薬品性

多くの化学薬品やオイルに耐性があり、工業環境に強い。

これらの長所に加えて静電気を抑える機能を付加した帯電防止グレードは、機能性・安全性を同時に満たす素材として高く評価されています。

2. MCナイロン帯電防止グレードの適用用途

2-1. 工業用途におけるMCナイロンの活用

帯電防止グレードのMCナイロンは、以下のような静電気トラブルを未然に防ぎたい現場で活用されています:

- 半導体製造装置の部品(ワーク搬送プレート、スライド部)

- 医薬品・食品の充填・搬送ライン(粉体処理設備)

- 液晶・電子部品の組立工程(静電気の影響を排除すべき場面)

- 粉体や微粒子を扱う製造装置(ホッパー内壁、スクリューライナー)

静電気が製品不良・機械トラブル・安全リスクの原因になる領域では、帯電防止グレードは必須の選択肢です。

2-2. 家庭用製品でのMCナイロンの利用

MCナイロンは一般家庭向け製品ではあまり使用されませんが、以下のように帯電防止グレードが活躍するケースがあります:

- 家電製品の摺動パーツ(掃除機の車輪、プリンター内部ガイド)

- コピー機・FAX機のトナー搬送部品

- 自動販売機・自動精算機内の紙幣搬送機構

静電気の発生が粉体詰まりや搬送不良の原因になる小型機構部品では、静電気拡散性のあるMCナイロン部品が設計上の最適解となります。

3. MCナイロン帯電防止グレードと導電グレードの違い

3-1. 電気特性の基本理解

樹脂の静電気対策は、材料の体積抵抗率(電気の通しやすさ)によって分類されます:

- 絶縁体(標準グレード)

電気を全く通さない → 静電気が蓄積しやすい(≧10¹² Ω・cm) - 帯電防止グレード

電気をゆっくり逃がす → 帯電の抑制に有効(10⁸〜10¹¹ Ω・cm) - 導電グレード

電気を流す → 静電気を即時放電可能(≦10⁶ Ω・cm)

帯電防止は“帯びにくくする”、導電は“流す”という目的の違いがあり、用途に応じた使い分けが必要です。

3-2. 帯電防止グレードと導電グレードの比較

| 項目 | 帯電防止グレードMCナイロン | 導電グレードMCナイロン |

|---|---|---|

| 体積抵抗率 | 10⁸~10¹¹ Ω・cm | 10²~10⁶ Ω・cm |

| 静電気の蓄積抑制 | ◎ 静電気の発生を防ぐ | ◎ 発生した静電気を即時放電 |

| 電子機器保護性能 | ○ 一定の効果がある | ◎ ESD対応が可能 |

| 粉塵吸着の低減 | ◎ クリーン環境に適する | ◎ さらに高い性能を発揮 |

| 材料色 | グレー・ネイビーなど | ブラックが一般的 |

| 機械的強度 | ○ 十分な強度を維持 | △ 添加材の影響でやや低下 |

| 加工性 | ◎ 通常のMCナイロン同等 | △ 炭素系フィラーで工具摩耗大 |

| コスト | ○ 中程度 | △ 高コスト帯 |

帯電防止グレードは「静電気の抑制」を目的とするのに対し、導電グレードは「ESD対策や電流経路の確保」に適しています。

静電気がトラブルの原因になるか、ESDレベルの放電対策が必要かによって、適切なグレードを選定しましょう。設計段階での材料選定こそが、安全性と製品品質を左右します。

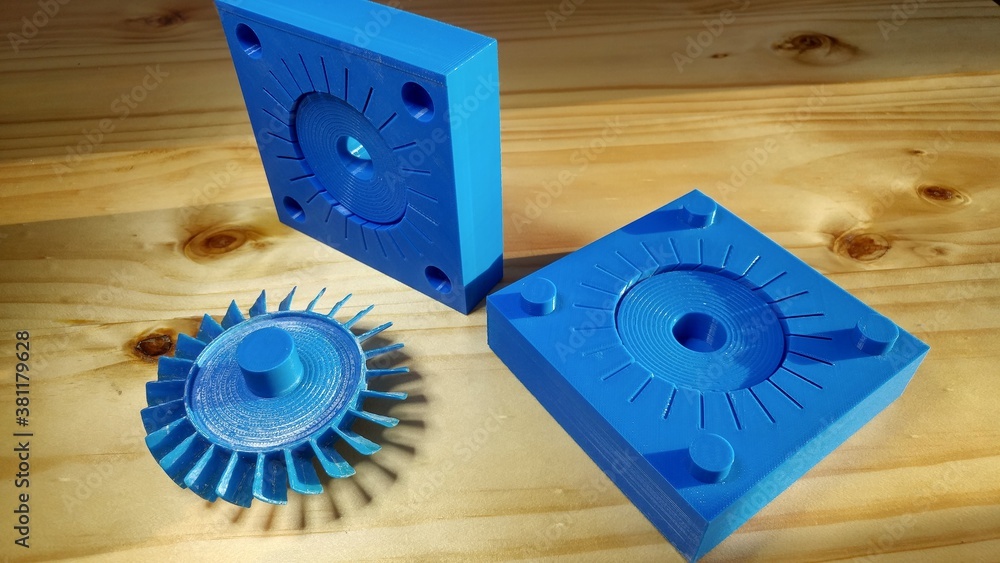

4. MCナイロンの加工方法

4-1. 加工技術の種類と最適化ポイント

MCナイロンはその優れた機械的特性と耐摩耗性から、多様な加工技術に対応可能ですが、加工条件の最適化が品質とコストに直結します。

- 切削加工(フライス加工、旋盤加工、ドリル加工)

MCナイロンは切削加工に適しており、精密部品の製作にも対応します。 - 切削速度は中程度(800~1500 m/min)が目安

- 切削工具は高硬度合金やコーティング工具を推奨

- 切削時の熱発生を抑制するため、クーラント使用や断続切削を検討

- 加工時の振動を最小化するためにしっかりと固定・支持

- 成形加工(射出成形、圧縮成形)

大量生産向けに広く利用されるが、MCナイロンの高融点と粘度を考慮した成形条件の設定が不可欠。均一な流動性と冷却制御が品質を左右する。 - 溶接加工(ホットプレート溶接、超音波溶接)

MCナイロン同士の高強度な接合が可能。溶接条件(温度、圧力、時間)の精密管理が接合部の強度と耐久性に直結。 - 機械的組立・二次加工

MCナイロンの適度な靭性を活かし、ボルト締結や圧入部品としても活用される。

4-2. 加工時の注意点と品質維持のポイント

MCナイロンの加工精度と製品品質を確保するためには、以下の注意点を徹底することが重要です。

- 熱管理の徹底

加工中の過度な熱蓄積は変色、樹脂劣化、寸法安定性の悪化を招きます。加工速度、送り速度、クーラントの適切な活用が不可欠。 - 工具摩耗の抑制

耐摩耗性の高いMCナイロンは切削工具の摩耗を早める可能性があります。高品質工具の使用と工具交換タイミングの管理で加工安定化を図る。 - 吸湿管理

MCナイロンは吸湿性があるため、加工前後の乾燥管理が必要。湿度変化による寸法変動を防ぎ、成品の精度を確保。 - 切削バリ・粉塵の適切処理

加工後の切削カスやバリは製品性能や安全面に影響を与えるため、除去と清掃を徹底。 - 寸法精度の管理

吸湿による膨張や収縮を考慮し、寸法公差設定および加工環境の恒常管理を実施することが求められる。

5. 導電性MCナイロンを選ぶ際のポイント

5-1. 導電性MCナイロンの特性評価と選定基準

導電性MCナイロンは、帯電防止や静電気対策に優れる一方で、添加剤の配合により物理特性が変動します。適切な製品選択は以下の観点で行います。

- 体積抵抗率の適正管理

導電性材料としての機能は抵抗率(Ω・cm)で評価され、用途により10²〜10⁶Ω・cmの範囲が求められます。過剰な導電性は機械的強度低下を招くため、バランスの取れた抵抗率が必要。 - 機械的強度・耐摩耗性の確保

導電性付与のためのカーボンブラックや導電性添加剤が材料の靭性や耐摩耗性に影響するため、求められる機械特性を維持できるかの評価が必須。 - 熱安定性と耐環境性

高温環境や湿度変化、薬品接触に対する耐性も重要。長期間の安定性を確保できるグレードを選択。 - 加工性と工具摩耗リスク

導電性添加剤が切削工具の摩耗を促進する可能性があるため、加工条件の最適化や工具の選定が重要。

5-2. 供給元の信頼性と品質管理の徹底

導電性MCナイロンの安定供給と高品質維持は、製品の信頼性に直結します。以下のポイントを重視してください。

- 信頼性の高いメーカー・サプライヤーから調達

添加剤の均一性、ロット間の品質安定性に優れた供給元を選定することが、トラブル回避の鍵。 - 入荷時の厳格な品質検査体制の構築

体積抵抗率測定や機械的強度の試験をルーティン化し、規格逸脱品の使用を防止。 - 適切な材料保管と環境管理

吸湿や劣化防止のため、湿度・温度管理された保管環境を維持し、材料性能の変動を最小化。 - トレーサビリティの確保

ロット番号管理や製造履歴の記録により、万が一の問題発生時に迅速かつ的確な原因分析と対応が可能。 - 技術的サポートと情報共有

供給元との継続的なコミュニケーションにより、最新の技術情報や加工ノウハウを共有し、製品開発・品質改善に活かす。

これらの要素を総合的に検討し、導電性MCナイロンの採用・運用を行うことが、高品質かつ安定した製品供給を実現する上で不可欠です。

まとめ

MCナイロン帯電防止は、静電気の発生を抑える特性を持ち、電子機器や精密機器の保護に適しています。軽量で耐摩耗性に優れ、加工が容易なため、産業用部品や包装材など幅広い用途で使用されています。これにより、静電気によるトラブルを防ぎ、製品の信頼性向上に寄与します。

コメント