工業用途に最適?MCナイロンとPOMの耐熱性能を徹底検証

工業用途における樹脂素材の選定は、製品の性能や耐久性に直結する重要なポイントです。特にMCナイロンとPOMという素材は、その耐熱性能において優れた特性を持っています。本記事では、これらの素材の耐熱性能を徹底的に検証し、工業用途においてどちらがより適しているのかについて解説します。製品開発や設計に携わる方々にとって、MCナイロンとPOMの選定に役立つ情報が満載です。耐熱性能が求められる環境での素材選びに迷っている方々にとって、この記事が有益な参考になることでしょう。

MCナイロンとPOMの基本的理解

MCナイロンとは

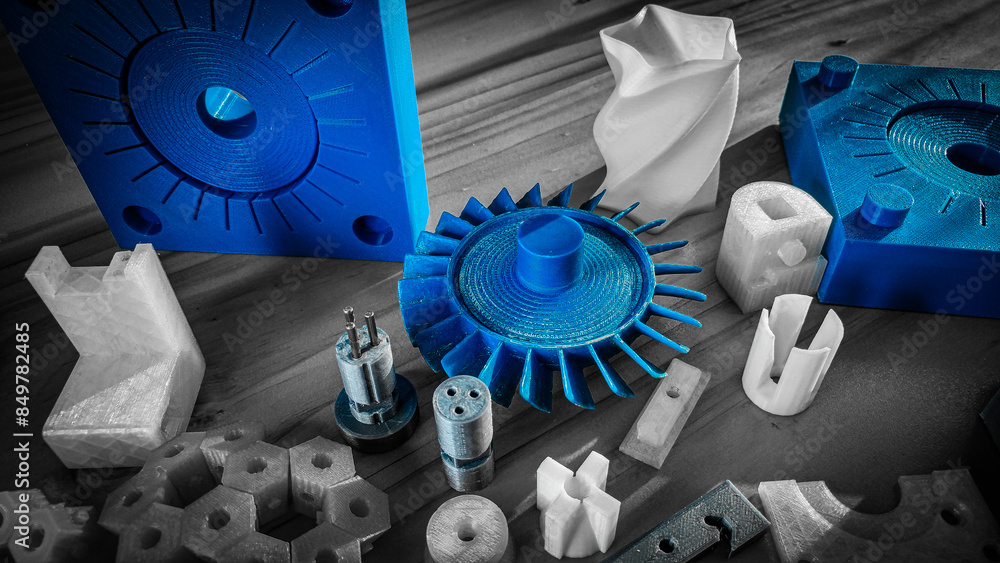

MCナイロンとPOMは、工業用途において重宝される素材であり、その耐熱性能が注目されています。結論から言うと、MCナイロンは摂氏約100度、POMは約160度までの熱に耐えることができます。この差異は、各素材の分子構造に由来しています。具体的に、MCナイロンは長い炭素鎖がアミド結合によって結ばれているポリアミド樹脂で、耐衝撃性や耐摩耗性が高いです。一方、POMは熱による変形が少なく、摩擦抵抗が低いことで知られるポリアセタール樹脂です。例えば、MCナイロンはギアやベアリングなどの部品に、POMは自動車の燃料ポンプ部品や電気部品など高温に晒される場所に使用されます。従って、用途に応じてこれらの材料を選ぶことが重要であり、耐熱性が求められる環境には、より高温に強いPOMが適していると言えます。

POM(ジュラコン)とは

POM(ポリオキシメチレン)とMCナイロンとの耐熱性能は、工業用途において重要な評価指標の一つです。耐熱性に優れる材料は、機械部品や電子部品などの製造において、長期間にわたる信頼性と安定性を保証します。具体的に、MCナイロンは約100℃の耐熱性を持ち、一方でPOMは約165℃までの耐熱性を有しています。例えば、自動車のエンジン周りの部品や家電製品のコンポーネントには、これらの材料が利用されています。熱にさらされる環境下でもその特性を維持し、高い耐久力を発揮するため、POMの方が耐熱性が高いという結論に至ります。したがって、耐熱性を重視する工業用途では、POMが適していると言えるでしょう。しかし、使用環境や要求性能に応じてMCナイロンが選ばれるケースもあります。最終的には、用途に応じた材料選定が必要です。

MCナイロンとPOMの材質としての基本的な違い

| 特性 | MCナイロン | POM |

|---|---|---|

| 耐熱性 | 約80〜100℃ | 約-40〜140℃、短時間であれば約160℃まで対応 |

| 耐摩耗性 | 優れている | 優れているが、MCナイロンほどではない |

| 耐衝撃性 | 高い耐衝撃性を持つ | 比較的優れているが、MCナイロンほどではない |

| 耐薬品性 | 一部の化学物質に対して劣る | 高い耐薬品性を持ち、化学薬品への耐性が強い |

| 寸法安定性 | 比較的安定 | 高い寸法安定性を持ち、精密部品に向いている |

| 代表的な使用用途 | ギア、ベアリング、スライダー | 自動車燃料系統部品、電気機器、医療器具 |

結論

- MCナイロンは、耐摩耗性や耐衝撃性が高いため、摩擦の多い部品や強い衝撃がかかる環境で使用されることが多い。

- POMは、耐熱性や耐薬品性、寸法安定性に優れており、自動車部品や医療機器など、高精度が要求される用途に適しています。

それぞれの材質の特性を理解し、使用環境に応じた選択をすることが、適切な部品選定において重要となります。

工業用途における役割

工業用途で求められる素材の一つに、高い耐熱性が挙げられます。この点においてMCナイロンとPOMは、それぞれに優れた特性を持っていますが、耐熱性能に注目すると明確な違いが見られます。MCナイロンは約100度の耐熱性を持ち、多くの産業用途に適していますが、POMはそれを上回る約165度の耐熱性を誇ります。たとえば自動車部品や電気・電子機器部品にPOMはよく使用され、高温環境下での信頼性が求められる場合に適しています。逆に、MCナイロンは摩擦や衝撃に強いため、ギアやベアリングなどの部品に用いられることが多いです。結論として、耐熱性が重視される工業用途には、POMが最適であると言えますが、使用環境に応じてMCナイロンを選ぶこともあります。

MCナイロンとPOMの耐熱性能

耐熱性の定義と重要性

耐熱性とは、材料が高温環境下でも性能を維持する能力のことです。この性能は、工業用途において非常に重要視されます。たとえば、MCナイロンとPOMは、それぞれ優れた耐熱性を有しているため、機械部品やギアなど、熱にさらされる環境で広く使用されています。MCナイロンは熱変形温度が約105℃とされており、自己潤滑性や耐摩耗性、耐衝撃性にも優れています。一方でPOMは、その熱変形温度が165℃に達し、高強度・高剛性を誇ります。さらに、MCナイロンやPOMは、耐化学薬品性や次元安定性にも優れており、長期にわたり安定した性能を保つことができます。従って、これらの特性を考慮すると、MCナイロンとPOMは高温環境においても確かな性能を発揮し、工業用途に最適であると結論づけられます。

MCナイロンの耐熱性能

| 特性 | MCナイロン |

|---|---|

| 最大耐熱温度 | 約100℃ |

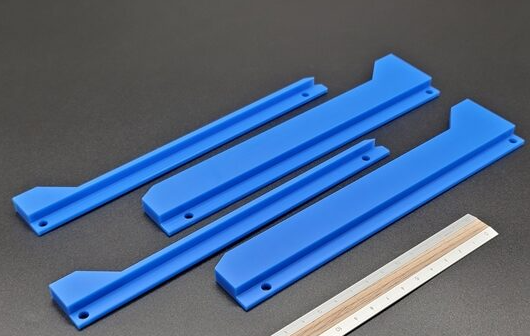

| 用途例 | 機械のギア、ベアリング、スライダー |

| 耐摩耗性 | 非常に優れており、長寿命が期待される |

| 耐薬品性 | 多くの化学薬品に耐性を持つ |

| 耐衝撃性 | 高い耐衝撃性を持ち、衝撃に強い |

| その他の特性 | 高い機械的強度と潤滑性を持つ |

POMとの比較

| 項目 | MCナイロン | POM |

|---|---|---|

| 耐熱温度 | 約100℃ | 約90℃ |

| 耐摩耗性 | 優れている | 優れているが、MCナイロンほどではない |

| 寸法安定性 | 比較的安定 | 高い寸法安定性 |

| 耐薬品性 | 良好 | 非常に優れている |

| 主な用途 | ギア、ベアリング、摩擦部品 | 燃料系統部品、精密機械部品 |

結論

MCナイロンは約100℃までの高温環境下でも安定した特性を示し、耐摩耗性と耐衝撃性に優れています。そのため、特に耐熱性能が求められる工業用途において信頼性が高く、多くの部品に利用されます。POMも優れた特性を持ちますが、MCナイロンは耐熱性の面で有利であり、特に高温での使用が想定される場合に適した選択肢となります。

MCナイロンとPOMの耐熱性能の比較検証方法と結果

比較方法

- 連続使用温度の測定: 両材料を高温環境下で使用し、材料の変形や性能変化を観察。

- 短期間の高温耐性: 短時間高温にさらすテストを行い、材料の耐熱限界を評価。

- 摩耗および耐衝撃性テスト: 高温環境での機械的強度と摩耗特性を測定。

結果

| 特性 | MCナイロン | POM |

|---|---|---|

| 連続使用温度 | 最大100℃ | -40℃~100℃ |

| 短時間高温耐性 | 約120℃ | 最大150℃~160℃ |

| 耐摩耗性 | 非常に優れている | 優れているが、MCナイロンに劣る |

| 耐衝撃性 | 高い | POMよりも優れている |

| 寸法安定性 | 温度変化で若干の変形あり | 非常に高い安定性 |

| 耐薬品性 | 化学薬品に強いが、POMほどではない | 非常に強い |

検証結果の要約

- 耐熱性能: POMはMCナイロンよりも高い耐熱性を持ち、短期間の高温にも耐えることができます。そのため、高温環境で使用される自動車部品や電気機器の部品に適しています。

- 機械的特性: MCナイロンは耐摩耗性と衝撃吸収性に優れており、低温や摩擦が多い部品に適しています。

- 寸法安定性: POMは温度変化に対しても寸法が安定しており、精密機械の部品にも適しています。

結論

耐熱性に関しては、POMがMCナイロンを上回り、高温での安定した使用が可能です。一方、耐摩耗性や衝撃吸収性を重視する場合はMCナイロンが適しており、用途に応じた適材適所での選択が求められます。

MCナイロンとPOMの特性と性能

MCナイロンの特性と性能

MCナイロンの主要特性

| 特性 | 詳細 |

|---|---|

| 耐熱性 | 連続使用温度は約80℃、短時間で最大160℃ |

| 耐摩耗性 | 非常に優れており、長寿命を実現 |

| 耐衝撃性 | 高い衝撃吸収性を持つ |

| 耐薬品性 | 多くの化学薬品に対する耐性がある |

| 機械的強度 | 強靭であり、機械部品に適している |

POMとの比較

| 項目 | MCナイロン | POM |

|---|---|---|

| 連続使用温度 | 約80℃ | -40℃~100℃ |

| 短時間耐熱性 | 最大160℃ | 最大150℃ |

| 耐摩耗性 | 優れている | MCナイロンにやや劣る |

| 寸法安定性 | 温度変化で若干の変形あり | 非常に高い安定性 |

主な使用用途

- 自動車部品(エンジン部品、燃料系統)

- 電子機器部品(コネクタ、スイッチ)

- 機械部品(ギア、ベアリング)

結論

MCナイロンは耐摩耗性と衝撃吸収性に優れており、POMと比較しても高温環境における性能を十分に発揮します。自動車や電子機器などの部品に広く使われており、工業用途において信頼されている素材です。用途に応じた材料選択が求められる中で、MCナイロンの特徴は非常に重宝されています。

MCナイロンとPOMの物理的特性の比較

MCナイロンとPOMの特性比較表

| 特性 | MCナイロン | POM |

|---|---|---|

| 耐熱性 | 最大100℃(短時間で160℃) | 最大165℃ |

| 耐摩耗性 | 非常に優れている | MCナイロンよりやや劣る |

| 耐衝撃性 | 高い | 比較的低い |

| 低摩擦性 | 中程度 | 非常に優れている |

| 寸法安定性 | 温度変化により若干の変形が生じることあり | 優れた寸法安定性 |

| 耐薬品性 | 一部の化学薬品に対する耐性 | 優れた耐薬品性 |

| 機械加工性 | 高精度の加工が可能 | さらに精度の高い加工が可能 |

耐熱性能の違い

- MCナイロン:連続使用温度は約80〜100℃、短時間では160℃まで耐えられるが、耐熱性能はPOMにやや劣る。

- POM:連続使用温度が最大165℃まで可能であり、耐熱性能が非常に優れている。

使用用途の違い

- MCナイロン:摩耗や衝撃に強く、ギアやベアリングなどの高摩擦部品に適している。

- POM:高温環境下での自動車部品や、寸法安定性を求められる精密機器部品に使用される。

結論

POMは耐熱性においてMCナイロンよりも優れているため、特に高温環境での使用が求められる場合に選ばれます。一方で、MCナイロンは耐摩耗性や耐衝撃性に優れた特性を持ち、機械部品や高摩擦が発生する用途においては効果的な選択肢です。用途に応じて両材料の特性を十分に考慮することが重要です。

MCナイロンとPOMの化学的耐性の比較

MCナイロンとPOMの化学的耐性比較表

| 特性 | MCナイロン | POM |

|---|---|---|

| 耐薬品性 | 酸や塩基に対して比較的弱い | 酸やアルカリに強く、耐薬品性が高い |

| 耐水性 | 長期的な水中使用において吸水性がある | 優れた耐水性を持つ |

| 耐油性 | 油やグリースに対する耐性は良好 | 耐油性に優れ、潤滑油にも耐性を持つ |

| 耐燃料性 | 燃料への耐性は中程度 | 燃料に対して優れた耐性を示す |

| 耐溶剤性 | 一部の溶剤に対して耐性が弱い | 一般的な有機溶剤に強い |

| 耐酸性 | 弱酸に対しては耐性あり | 広範囲の酸に対して耐性を示す |

| 耐アルカリ性 | 強アルカリには弱い | 優れた耐アルカリ性を持つ |

耐薬品性に関する差異

- MCナイロン:酸や強アルカリには弱いため、これらの環境下での使用には適さないことがあります。吸水性もあり、長期間の水中使用で膨潤や変形が起こる可能性があります。

- POM:酸やアルカリに対する耐性が高く、化学薬品が使用される環境下や水中使用においても形状を保ちます。耐油性・耐燃料性にも優れ、自動車部品や精密機器に適しています。

使用用途の違い

- MCナイロン:耐油性や耐摩耗性が高いため、潤滑剤が必要な部品や摩擦が多い環境での使用が適しています。

- POM:耐薬品性に優れるため、自動車の燃料系統部品や化学工場での使用が推奨されます。また、吸水性が低いため、水中や湿度の高い環境下でも使用可能です。

結論

化学的耐性に関しては、POMがMCナイロンよりも優れた選択肢です。特に酸やアルカリに対する強い耐性が求められる環境下では、POMの使用が推奨されます。ただし、摩耗や衝撃に対する耐性を重視する場合には、MCナイロンが適することもあります。使用環境に応じた適切な選択が重要です。

選択ガイド:MCナイロンとPOMの使い分け

工業用部品の適用分野と用途別の選択基準

| 材料 | 特徴 | 用途 |

|---|---|---|

| MCナイロン | 耐熱性が優れ、摩擦や衝撃に強い | ギア、ベアリングなど高温環境で使用される部品 |

| POM(ポリオキシメチレン) | 高い強度と剛性を持ち、精密な部品加工に適しているが、耐熱性はMCナイロンに劣る | 精密な部品加工が求められる用途、比較的低温の環境で使用する部品 |

MCナイロンとPOMの耐熱性能の比較

- MCナイロンは高温環境や摩擦の多い箇所で使用され、熱による変形を極力避ける必要がある場合に適しています。

- POMは強度や剛性が高いため、精密部品に向いていますが、耐熱性はMCナイロンよりも劣ります。

最適な素材選択には、使用環境の温度条件や加工精度の要求が重要な要因となります。

耐熱性能を考慮した選択

MCナイロンとPOMは、工業用途に広く使われる素材であり、その耐熱性能は重要な選択基準となります。MCナイロンは一般的に最大耐熱温度が約100℃であり、一方POMは約160℃までとされています。したがって、高温が要求される環境ではPOMが適しているといえるでしょう。例えば、自動車のエンジン部周辺や電化製品の部品には、より高い耐熱性が求められます。これらの環境ではPOMの方が信頼性が高いです。一方で、MCナイロンは耐摩耗性や耐衝撃性に優れ、高温でない用途においては十分な性能を発揮するため、適材適所での利用が求められます。最終的に、耐熱性が必須の場面ではPOMを、それ以外の場合にはコストパフォーマンスを考慮しMCナイロンを選ぶというのが賢明な判断といえるでしょう。

コストと性能のバランス

| 材料 | 耐熱性能 | 用途例 | コスト効率 |

|---|---|---|---|

| MCナイロン | 摂氏100度前後 | 自動車部品、家電製品の中程度の熱環境 | 高いコストパフォーマンス |

| POM(ポリオキシメチレン) | 摂氏140度程度 | 自動車のエンジン周り、家電製品の高温部品 | 性能は高いが、コストはMCナイロンより高い |

コストと耐熱性能の比較

- MCナイロンは耐熱性がそれほど高くなくても許容できる環境では、コストパフォーマンスに優れており、広く採用されています。

- POMは摂氏140度程度までの高い耐熱性を持ち、特に高温環境下での使用が必要な機械部品や電子部品に適していますが、MCナイロンよりもコストが高くなる場合があります。

適材適所での選定が重要となり、使用環境やコスト要件に応じて、最適な素材が選ばれます。

加工性との関係

MCナイロンとPOMは工業分野における耐熱性が求められる様々な用途に適していると言われています。確かに、この二つの材料はそれぞれ高い耐熱性を持ち合わせており、特定の使用条件下での性能差がその適用範囲を左右します。MCナイロンは摂氏約100度まで、POMは摂氏約165度までの耐熱性があることから、POMの方がより高温の環境での使用に適しているとされています。たとえば、自動車のエンジン周りの部品や家電製品の耐熱部品などにPOMが用いられることが多いです。また、MCナイロンは優れた耐摩耗性と自己潤滑性を持ち、摩擦が起こりやすい部分での使用が適していると考えられています。最終的には、使用環境の温度条件や機能要求に応じて、MCナイロンとPOMのどちらかが選ばれることになりますが、耐熱性能だけを見るとPOMが優れているという結論に至ります。

MCナイロンとPOMの代替材料

代替材料の選定基準

MCナイロンとPOMの選定基準比較表

| 選定基準 | MCナイロン | POM |

|---|---|---|

| 耐熱性 | 約80°C~100°C | 約100°C~165°C |

| 耐摩耗性 | 優れている | 良好 |

| 耐薬品性 | 弱酸やアルカリに弱い | 酸やアルカリに強く耐薬品性が高い |

| 耐水性 | 水を吸収しやすく、形状変化のリスクがある | 優れた耐水性を持ち、水中での使用に適する |

| 耐衝撃性 | 衝撃に強い | 中程度 |

| 耐油性 | 良好 | 優れている |

| 寸法安定性 | 中程度 | 高精度の寸法安定性を持つ |

| 使用用途 | ギア、ベアリングなど摩耗が激しい部品 | 自動車部品、電気部品、燃料系統部品 |

代替材料選定のポイント

- 耐熱性が求められる場合:

- 摂氏100度を超える高温環境での使用が予想される場合、POMが適しています。自動車のエンジン部品や電気機器の内部部品などがこれに該当します。

- 摩擦や衝撃が多い環境:

- MCナイロンは耐摩耗性と耐衝撃性に優れており、ギアやベアリング、ローラーなど、摩擦が発生する部品に適しています。

- 薬品や水中環境での使用:

- POMは酸やアルカリ、溶剤に対して優れた耐薬品性を持っているため、化学工場や燃料系統、湿度の高い環境に適しています。吸水性が低く、寸法の変化も抑えられます。

- 耐水性が重要な場合:

- 水中や高湿度環境下ではPOMが推奨されます。MCナイロンは吸水性があり、長期的な水中使用では膨張や変形が起こる可能性があります。

結論

耐熱性、耐摩耗性、耐薬品性など、使用環境に応じた特性の優劣を理解し、適材適所で選定することが重要です。高温環境や化学薬品が関与する場合はPOM、摩耗や衝撃が問題となる場合にはMCナイロンが適切な選択肢となります。

代替材料としての他のプラスチック

MCナイロンとPOM以外の主要プラスチックの比較表

| 材料名 | 耐熱性 | 特長 | 適用用途 |

|---|---|---|---|

| PEEK (ポリエーテルエーテルケトン) | 約250°C~300°C | 優れた耐熱性、耐薬品性、強度、摩耗性を持つ | 航空宇宙、医療機器、自動車部品 |

| PPS (ポリフェニレンサルファイド) | 約200°C~240°C | 高い耐熱性と耐薬品性、機械的強度が良好 | 自動車部品、電気・電子機器 |

| PTFE (ポリテトラフルオロエチレン) | 約260°C | 最高の耐熱性、滑り性、化学的安定性が高い | 化学プラントの配管、シール、ベアリング |

| PAI (ポリアミドイミド) | 約275°C | 非常に高い耐熱性、耐摩耗性、寸法安定性 | 高温環境のベアリング、航空部品 |

| PE (ポリエチレン) | 約80°C | 耐薬品性と耐水性に優れるが、耐熱性が低い | 配管、容器、食品包装 |

| PC (ポリカーボネート) | 約120°C~150°C | 透明性、耐衝撃性が高く、耐熱性も優れている | 光学機器、自動車部品、家電 |

その他の代替材料の特徴

- PEEK (ポリエーテルエーテルケトン):

- PEEKは非常に高い耐熱性(最大300°C)を持ち、耐薬品性や機械的強度も優れています。特に航空宇宙や医療分野での使用が増加しています。

- PPS (ポリフェニレンサルファイド):

- PPSは自動車部品や電子機器でよく使用される材料で、高温でも安定した機械的性能と耐薬品性を持っています。

- PTFE (ポリテトラフルオロエチレン):

- 最高レベルの耐熱性を持ち、化学的にも極めて安定しています。摺動性や滑り性能も高く、シールやベアリングとして使用されます。

- PAI (ポリアミドイミド):

- 極めて高い耐熱性(最大275°C)と優れた機械的強度を持つため、航空や高温環境下での使用が一般的です。

- PE (ポリエチレン):

- 耐熱性は低いものの、耐薬品性や耐水性に優れており、容器や配管などに使用されます。

- PC (ポリカーボネート):

- 耐熱性と透明性を兼ね備えており、光学機器や防護具などに適しています。

代替材料選定のポイント

- 耐熱性が最も重要な場合:

- PEEKやPAIなど、より高温環境での使用が求められる場合に適しています。

- 耐薬品性が求められる場合:

- PTFEやPPSは高い耐薬品性を持つため、化学薬品に晒される環境に最適です。

- 透明性や衝撃に強い材料が必要な場合:

- ポリカーボネート(PC)が適しています。光学機器や防護材に使用されることが多いです。

結論

MCナイロンやPOMが一般的に使用されるものの、高い耐熱性が必要な場合にはPEEKやPAI、耐薬品性が要求される場合にはPTFEやPPSといった他のプラスチック材料が有効な選択肢となります。用途に応じた材料選びが製品の性能向上に不可欠です。

金属材料との比較

| 材料 | 特徴 | 用途例 | 金属との比較 |

|---|---|---|---|

| MCナイロン | 耐摩耗性と自己潤滑性に優れる、耐熱性はPOMに劣る | ギア、ベアリング | 軽量で錆びない、金属より加工が容易 |

| POM(ポリオキシメチレン) | 耐熱性と化学的安定性に優れる、高温環境での使用に適している | 自動車の燃料系統、電子部品の高温部分 | 軽量で耐腐食性があり、精密加工に適しているが、金属より強度が低い |

金属材料との違い

- MCナイロンとPOMは、金属と比較して軽量で耐錆性が高く、加工性に優れています。また、プラスチック材料であるため、摩耗や潤滑性においても金属よりも有利です。

- MCナイロンは摩耗に強く、自己潤滑性があるため、ギアやベアリングのような摩擦が多い部品に適していますが、耐熱性は金属に比べると劣ります。

- POMは化学的安定性が高く、特に耐熱性に優れているため、自動車の燃料系統や電子部品のような高温環境下での使用に向いています。

これらのプラスチック材料は、金属に比べて軽量で腐食しないというメリットがあり、特定の条件下では金属に代わる素材として最適です。

環境への影響と持続可能性

工業用途における材料の選定は、その耐久性と効率性に大きく影響します。特に、MCナイロンとPOMは耐熱性に優れ、多くの工業分野で重宝されています。MCナイロンは耐熱性に加えて優れた耐摩耗性を持っており、ギアやベアリングなどの部品に使用されます。一方、POMも同様に耐熱性が高く、さらに化学薬品に対する耐性も持つため、自動車部品や電子機器のコンポーネントに適しています。たとえば、自動車の燃料システムや電子機器のコネクターなど、高温に晒される環境での使用が想定される箇所には、これらの素材が選ばれることが多いです。耐熱性を重視する工業用途において、MCナイロンとPOMはそれぞれの特性を活かして、様々な分野で活躍しており、これらの素材は今後も工業分野で求められることでしょう。

MCナイロンとPOMの耐熱性能に関する事例研究

ケーススタディ:MCナイロンの耐熱性能

| 材料 | 連続使用温度 | その他の特徴 | 適用分野 |

|---|---|---|---|

| MCナイロン | 約100度C | 耐熱性、耐衝撃性、耐摩耗性に優れる | ギア、ベアリングなど、摩耗や衝撃が発生する部品 |

| POM(ポリオキシメチレン) | 約90度C | 剛性と寸法安定性に優れ、精密加工に適している | 高精度が求められる部品、電子機器や自動車の部品 |

MCナイロンとPOMの耐熱性能の比較

- MCナイロンは連続使用温度が約100度Cと高く、耐衝撃性や耐摩耗性にも優れているため、摩擦や衝撃が多く、高温環境が要求されるギアやベアリングなどの部品に適しています。

- POMは連続使用温度が約90度Cであり、剛性や寸法安定性に優れているため、高精度の部品加工が必要な場合に適しています。

この比較により、耐熱性が特に重要な場合にはMCナイロン、高精度と剛性が重視される場合にはPOMが適していることがわかります。

産業別耐熱性能の要求事例

MCナイロンとPOMは、工業用途においてその耐熱性能から選ばれることが多い素材です。耐熱性能はそれぞれの素材が使用される環境の温度に適しているか、どの程度の温度まで耐えられるかを決定づける重要な指標となります。例えば、MCナイロンは摩擦や摩耗に強く、熱にも比較的強いため、ギアやベアリングなどの部品材料として利用されます。一方、POMはより高い剛性と強度を持ち、精密な機械部品や自動車の燃料系統部品としてその性能を発揮します。これらの具体的な使用例からもわかるように、MCナイロンとPOMはそれぞれ異なる耐熱性能を活かし、工業製品の信頼性と耐久性を高めるために不可欠な素材となっています。したがって、産業別に最適な素材を選定する際には、耐熱性能をしっかりと検証することが肝心です。

研究データと市場動向

MCナイロンとPOMは、工業用途で広く使われている素材ですが、その耐熱性能に違いがあります。耐熱性は材料が使用される環境の温度に直面した際に、性能を維持できるかどうかを示す重要な指標です。例えば、MCナイロンは約100℃までの温度であれば性能を保つことができ、一方でPOMは約165℃までの耐熱性を有しています。この差は、機械部品や電気・電子部品などの製造において、使用する素材の選択に大きく影響します。

例を挙げてみましょう。自動車のエンジン周りや照明器具では高い耐熱性が求められるため、POMが選ばれることが多いです。逆に、食品機械や包装機械など比較的低温の環境で使用される場合は、MCナイロンが採用されることがあります。

したがって、耐熱性の要件によってMCナイロンとPOMのどちらを選ぶかが決定されることが明らかです。結論として、耐熱性がより高度な性能を必要とする工業用途ではPOMが、一般的な温度範囲で使用される用途ではMCナイロンが適していると言えます。

総合評価と今後の展望

MCナイロンとPOMの耐熱性能の総合評価

MCナイロンとPOMは、工業用途においてその耐熱性能が非常に重要視されます。これらの素材は、高温での使用が求められる多くの機械部品や製品に利用されているため、耐熱性は選択において決定的な要素となります。具体的な例としてMCナイロンは、摩耗に強く、油や多くの化学薬品に対する耐性があるため、ギアやベアリングといった部品に適していますが、その耐熱性は約100度までとされています。一方、POMは約165度の耐熱性を持つとされ、より高温の環境下で使用される部品に適していると言えます。両素材ともに各々の特性を活かした適用範囲があり、耐熱性能においてPOMが上回っていることが検証されています。このことから、耐熱性が特に求められる工業用途ではPOMの方が適していると結論付けることができます。

新たな耐熱材料の開発動向

工業用の素材を選定する際、特に注目すべき点の一つに耐熱性能があります。この性能に優れる2つの素材が、MCナイロンとPOMです。まず、結論から言いますと、これらの素材はそれぞれ異なる耐熱性を持っており、用途に応じて選ぶことが重要です。

具体的にMCナイロンは、耐熱性に優れ、80度から100度の間の使用に適しています。これに対して、POMはさらに高温に強く、最大で160度程度まで耐熱性があります。MCナイロンは耐摩耗性や耐衝撃性も高いため、軽量部品やギアなどの部品に使用されることが多いです。一方でPOMは、その高い耐熱性と剛性から自動車の燃料系統や家電製品の部品に好まれます。

これらの具体例から、MCナイロンとPOMの選定はその耐熱性能によって左右されることがわかります。各素材の特性を理解し、適した用途で使用することで、製品の性能を最大限に引き出すことができます。結論として、耐熱性能が求められる工業用途においては、MCナイロンとPOMの特性を考慮し選択することが肝要です。

持続可能な材料選択の重要性

MCナイロンとPOMは、工業用途において広く用いられる樹脂素材です。これらの材料が選ばれる理由の一つは、それぞれの耐熱性能の高さにあります。熱に対する優れた耐性は、多様な環境での使用を可能にし、長期間にわたる安定した性能を保証します。

具体的には、MCナイロンは約90度の熱に耐えることができ、その耐摩耗性や自己潤滑性と組み合わせることで、特に重機械のギアやベアリングなどの部品に適しています。一方で、POMは約100度までの耐熱性を持つことが知られており、精密機械のギアや自動車の燃料系統の部品など、より高温での使用が求められる状況で重宝されています。

このように、MCナイロンとPOMはそれぞれ独自の耐熱性能を持ち、使われる環境に応じた材料選択が重要となります。最適な材料を選ぶことで、製品の信頼性と寿命が高まり、工業用途での利用が一層進むことが予想されます。耐熱性能の徹底検証は、より持続可能な材料選択への一歩であり、MCナイロンとPOMの特性を理解することは、そのために不可欠です。

今後の市場予測と技術革新

工業用途における素材選びでは耐熱性能が重要な判断基準の一つです。特に、MCナイロンとPOMはその特性から幅広い工業分野で利用されています。しかし、これらの素材が持つ耐熱性について詳しく検証することで、より適した用途が見えてきます。MCナイロンは耐熱性に優れており、周囲の温度変化に対して安定した性能を維持することができます。例えば、摩耗に強いためギヤやベアリングといった機械部品に利用されています。一方、POMも良好な耐熱性を持つものの、MCナイロンに比べればやや劣る面があります。しかしPOMは硬さや寸法安定性に優れているため、高精度を要求される部品に適しています。これらの特性を踏まえると、耐熱性が求められる業務用途にはMCナイロンが、高精度な加工が必要な場面ではPOMが最適であると結論づけられます。将来的な市場予測と技術革新を考えた時、両素材の適切な使用がさらに産業の効率性を高めることでしょう。

まとめ

工業用途での材料選定において、MCナイロンとPOMの耐熱性能は重要な要素です。これらの素材は耐熱性に優れており、高温環境下でも性能を維持することができます。MCナイロンは潤滑性と摩擦特性に優れており、適切な環境での使用に適しています。一方、POMは機械加工性や耐摩耗性に優れており、耐熱性の要求がある場面で優れた性能を発揮します。これらの特性を考慮しながら、適切な材料を選定することが重要です。