機械部品製造において重要な素材として知られるMCナイロン。その種類や用途を一覧で紹介します。皆さんは、MCナイロンの適した使い方や種類について知識を持っていますか?この記事では、MCナイロンの特性や用途について詳しく解説します。機械部品の製造や選定において、MCナイロンがどのように役立つのか、そのポイントを一挙に押さえます。さあ、MCナイロンの世界を探索しましょう。

MCナイロンとは

MCナイロンは、機械部品の製造に広く利用される高性能樹脂です。以下に、MCナイロンの基本的な特性と機械部品に適した理由をまとめます。

MCナイロンの基本的な特性

| 特性 |

説明 |

| 耐摩耗性 |

摩擦や衝撃を受けても表面が傷つきにくく、歯車などの高摩耗部品に適しています。 |

| 耐油性 |

油や潤滑剤との相性が良く、潤滑性能を維持します。これにより、機械部品の摩耗を減らし、安定稼働を実現します。 |

| 耐熱性 |

高温環境下でも変形しにくく、自動車のエンジン部品などで高温使用に適しています。 |

MCナイロンの機械部品に適した理由

MCナイロンは以下の特性により、機械部品に最適な素材です。

- 耐摩耗性: 摩擦や磨耗が激しい部分(歯車やベアリング)で広く使用されます。

- 耐薬品性: 化学薬品への耐久性が高く、耐油性や耐溶剤性に優れています。

- 機械加工性: 高い機械加工性があり、様々な環境下で安定した性能を発揮します。

また、MCナイロンには異なる種類があり、それぞれの特性を活かして用途に応じた選択が可能です。

MCナイロンの種類一覧と特徴

| 種類 |

特徴 |

| MCナイロン6 |

耐熱性に優れ、歯車やベアリングなど高温環境下で使用される部品に適しています。 |

| MCナイロン66 |

強度に優れており、機械部品や自動車部品などの耐久性が求められる製品に適しています。 |

| MCナイロン12 |

摩擦抵抗や耐薬品性に優れており、ポンプ部品やシール部品などに広く使用されます。 |

MCナイロンはその優れた特性から、様々な産業で重要な役割を果たしています。

目次

MCナイロンの用途

MCナイロンは、機械部品の製造において広く利用されており、その特性により多くの工業用途で重要な役割を果たしています。以下に、工業用途におけるMCナイロンの種類と用途、一般的な製品での使用事例、特殊環境下での役割を紹介します。

工業用途におけるMCナイロン

| 種類 |

特徴 |

用途例 |

| MCナイロン1010 |

潤滑性に優れる |

繊維機械、ポンプのプレート |

| MCナイロン6 |

剛性が高い |

歯車、軸受 |

| MCナイロン612 |

高温耐性 |

エンジン部品、機械部品 |

MCナイロンは、強度が高く、耐摩耗性や耐薬品性に優れており、工業用途での機械部品に広く使用されています。

一般的な製品での使用事例

| 種類 |

特徴 |

使用事例 |

| MC901 |

高温使用に適す |

エンジン部品、熱を伴う環境での部品 |

| MC907 |

低吸水率 |

湿気の多い環境での部品 |

MCナイロンは耐摩耗性、耐油性、耐薬品性に優れており、歯車や軸受、ガイド部品などに広く使用されています。

特殊環境下でのMCナイロンの役割

MCナイロンは、高温や化学薬品、潤滑油などの特殊環境下での耐久性に優れており、以下のような部品に使用されます。

| 種類 |

特徴 |

使用環境 |

| MCナイロン66 |

高強度、耐熱性 |

高温環境、強度が求められる部品 |

| MCナイロン612 |

高耐摩耗性 |

歯車、軸受 |

MCナイロンは、自動車部品、工作機械部品、電子機器部品など、特定の環境条件下での使用に適しています。特性に応じて適切なMCナイロンを選択することで、製品の耐久性や性能を向上させることができます。

MCナイロンと類似素材との比較

MCナイロンはその優れた特性から、多くの工業用途で利用されています。他のナイロン素材や金属材料と比較することで、その特性や適用範囲が明確になります。以下に、MCナイロンと他のナイロン素材、金属材料との比較を示します。

MCナイロンと他のナイロン素材の違い

| 特性 |

MCナイロン |

他のナイロン素材 |

| 強度 |

高い |

中程度 |

| 耐摩耗性 |

優れている |

通常のレベル |

| 熱変形温度 |

高い |

低〜中程度 |

| 潤滑性 |

優れている |

通常のレベル |

| 使用例 |

自動車部品、機械装置、歯車 |

一般的な部品、軽負荷部品 |

MCナイロンは、特に高温環境や高負荷条件での使用に適しており、一般的なナイロン素材よりも優れた性能を発揮します。

MCナイロンと金属材料との比較

| 特性 |

MCナイロン |

金属材料 |

| 軽量 |

はい |

いいえ |

| 耐摩耗性 |

優れている |

通常のレベル |

| 摩擦抵抗 |

低い |

高い |

| 耐薬品性 |

優れている |

限定的 |

| 使用例 |

歯車、軸受け、ガイド部品 |

強度が求められる部品 |

MCナイロンは金属よりも軽量であり、摩擦抵抗が低く、耐薬品性にも優れています。そのため、長期間の使用や特殊な環境下での性能維持が可能です。

選定における材料比較のポイント

- 耐摩耗性: MCナイロンは高い耐摩耗性を持ち、歯車や軸受けなど高負荷部品に適しています。

- 耐油性: 潤滑剤なしで摩擦抵抗を低減できるため、長期間の使用が可能です。

- 適切な種類選定: MCナイロンには様々な種類があり、機械部品の要件に合った種類を選ぶことで性能を最大限に引き出せます。

MCナイロンは、その特性を活かして幅広い産業分野で利用されており、適切な素材選定が部品の性能向上に寄与します。

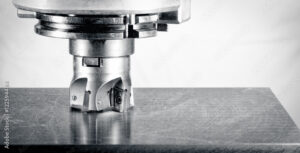

MCナイロンの加工方法

MCナイロンは、その優れた特性から機械部品に広く利用されています。ここでは、MCナイロンの加工方法について、切削加工の基本、成形技術、加工時の注意点とコツに分けて詳しく説明します。

切削加工の基本

MCナイロンの切削加工は、精密な部品を製造するための基本的な技術です。MCナイロン1010、MCナイロン6、MCナイロン612など、さまざまな種類がありますが、それぞれの特性に応じた加工が必要です。

| 種類 |

特性 |

使用例 |

| MCナイロン1010 |

高耐摩耗性 |

歯車、軸受 |

| MCナイロン6 |

耐油性、耐薬品性 |

エンジン部品、化学機器 |

| MCナイロン612 |

高耐熱性 |

エンジンカバー、冷却ファン |

切削加工では、工具の選定や加工条件が重要です。MCナイロンの硬度や特性に応じた適切な工具を選ぶことで、加工精度と部品の品質を確保します。

MCナイロンの成形技術

MCナイロンの成形技術は、その耐摩耗性や耐薬品性を最大限に引き出すために重要です。成形方法には、以下のようなものがあります。

- 圧縮成形: 高温・高圧で成形する方法。MCナイロンの種類によって異なる適用条件があります。

- 射出成形: 熱を加えて溶かし、型に流し込む方法。MCナイロン6やMCナイロン66など、異なる種類での適用が可能です。

MCナイロンの種類によって、成形時の温度や圧力が異なるため、適切な条件設定が必要です。

加工時の注意点とコツ

MCナイロンを加工する際の注意点とコツは以下の通りです。

- 切削工具の選定: MCナイロンの種類によって適切な切削工具を選び、工具の摩耗を最小限に抑えます。

- 加工条件の設定: 適切な切削速度と送り速度を設定し、加工時の熱や摩耗を最小化します。

- 冷却の使用: 加工中の熱を効果的に管理するために、冷却剤やエアブローを使用します。

MCナイロンの特性を理解し、適切な加工方法を選ぶことで、部品の性能を最大限に引き出すことができます。

MCナイロンを活用した部品の選定

MCナイロンは、その優れた特性から機械部品の設計において非常に有用な素材です。部品設計における材料選定の基準、耐久性とコストのバランス、そして成功例と学びについて詳しく説明します。

部品設計における材料選定の基準

部品設計において、MCナイロンの選定は以下の基準に基づいて行います。

| MCナイロンの種類 |

特性 |

適用部品 |

| MCナイロン66 |

高強度、耐熱性 |

歯車、機械部品 |

| MCナイロン612 |

摩擦耐性、耐摩耗性 |

軸受、スライド部品 |

| MCナイロン6 |

耐油性、耐薬品性 |

エンジン部品、化学機器 |

MCナイロンの種類によって、耐熱性や耐薬品性などの特性が異なります。設計する部品の用途や環境に応じて適切なMCナイロンを選定することで、部品の性能と品質を最大限に引き出すことができます。

耐久性とコストのバランス

MCナイロンは、耐久性とコストのバランスが優れた素材です。特に以下の点が注目されています。

- 耐久性: MCナイロンは摩擦や熱に強く、長期間の使用に耐えられます。例えば、摩擦が多い環境で使われる歯車やベアリングに最適です。

- コスト: 高性能ながら製造コストが比較的低く、多くの産業でコストパフォーマンスの良い選択肢となります。自動車産業や工業用機械などで広く利用されています。

MCナイロンの選定によって、高い耐久性を維持しつつ、製造コストを抑えることが可能です。

ケーススタディ:成功例と学び

MCナイロンの成功事例とその学びを以下に示します。

| MCナイロンの種類 |

使用例 |

成功の要因 |

| MCナイロン6 |

歯車、ベアリング |

強度と耐摩耗性が高く、長寿命を実現 |

| MCナイロン66 |

エンジン部品、オイルポンプ |

高温に強く、耐油性が高いため |

| MCナイロン610 |

スライド部品、軸受け |

摩擦特性に優れ、スムーズな動作を確保 |

これらの事例から学べることは、MCナイロンの適切な種類を選定することで、部品の性能と耐久性を向上させることができるという点です。部品の用途や使用環境に応じたMCナイロンの選定が、製品の品質向上に繋がることが期待されます。

MCナイロンの切削加工についての詳細情報

MCナイロンはその特性から、機械部品の切削加工においても重要な素材です。切削工具の選択、切削条件の最適化、そして加工精度を高める技術と工夫について詳しく見ていきます。

切削工具の選択

MCナイロンの切削加工においては、適切な切削工具の選択が重要です。

| MCナイロンの種類 |

切削工具の推奨 |

理由 |

| MCナイロン1010 |

高速鋼(HSS)工具 |

耐摩耗性が高く、長寿命 |

| MCナイロン612 |

超硬工具 |

耐油性や耐摩耗性を活かすため |

| MCナイロン66 |

コーティング工具 |

高温や強度に対応 |

MCナイロンの種類によって適切な切削工具が異なります。例えば、MCナイロン1010は耐摩耗性が高いため、高速鋼の工具が適しています。一方、MCナイロン612は耐油性が求められるため、超硬工具の使用が推奨されます。

切削条件の最適化

MCナイロンの切削加工では、最適な切削条件を設定することが重要です。

| MCナイロンの種類 |

切削条件の推奨 |

理由 |

| MCナイロン1010 |

高速切削、低切削力 |

摩耗に強く、スムーズな切削が可能 |

| MCナイロン612 |

中速切削、冷却剤の使用 |

高温下での安定性を確保 |

| MCナイロン66 |

高速切削、適切な冷却 |

熱に強いが適切な冷却が必要 |

切削条件の最適化により、MCナイロンの加工精度を高めることができます。例えば、MCナイロン1010は高速切削が適しており、摩耗に強い特性を活かすことができます。MCナイロン612は冷却剤の使用が推奨され、高温環境での安定した切削が実現します。

加工精度を高める技術と工夫

MCナイロンの加工精度を高めるためには、以下の技術と工夫が有効です。

- 工具の定期的なメンテナンス: 切削工具の摩耗を防ぎ、常に鋭い状態を維持することが精度を保つために重要です。

- 切削条件の調整: 切削速度や送り速度を適切に設定し、加工中の振動を最小限に抑えることで精度を向上させます。

- 適切な冷却: 切削中の熱をコントロールするために、適切な冷却剤や潤滑剤を使用することが重要です。これにより、MCナイロンの特性を最大限に引き出し、高精度な加工が可能になります。

MCナイロンの種類に応じた適切な工具選びと切削条件の設定、そして加工精度を高めるための工夫により、より高品質な部品を製造することができます。

まとめ

MCナイロンは機械部品に最適な素材で、その特性によって多岐にわたる用途で利用されています。耐摩耗性や潤滑性に優れており、摩擦部品や軸受けなどの部品に適しています。また、耐熱性や耐薬品性も高く、自動車部品や機械装置の部品として幅広く利用されています。MCナイロンはその優れた特性から多くの産業分野で重宝されており、その種類と用途を把握することで最適な素材の活用が可能となります。

コメント