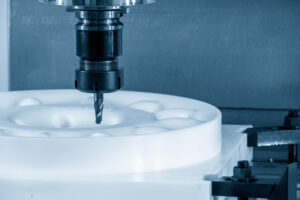

【試作のプロセス】MCナイロンを使ったフライス加工のステップと注意点

今回の記事では、MCナイロンを使ったフライス加工の試作プロセスについて詳しく解説します。MCナイロンを使用することで得られる利点や、フライス加工のステップ、注意すべきポイントなどを紹介します。もしも試作プロセスやMCナイロン、フライス加工に興味をお持ちであれば、ぜひこの記事を参考にしてみてください。

1. MCナイロン フライス加工 試作の概要

MCナイロンのフライス加工は、試作品製作において重要な工程です。MCナイロンは優れた強度と耐摩耗性を持つため、多様な部品の製作に適しています。フライス加工では、正確な寸法と形状を実現するために、専門的な機械と技術が必要になります。ただし、MCナイロンは熱により変形しやすい素材であるため、加工時の熱管理が重要です。実際には、低速での切削や冷却液の使用が推奨されています。さらに、ナイロンの吸水性を考慮し、加工後の寸法安定化のための処置も必要です。これらの注意点を守ることで、高品質な試作品を効率的に製作することができます。この一連のプロセスを理解し適切に実施することが、MCナイロンを使用したフライス加工の成功の鍵です。

2. MCナイロンの特性と加工のメリット

MCナイロンは、優れた耐摩耗性や自己潤滑性を持ち、フライス加工に適しています。このため、試作品の製作に利用されることが多いです。フライス加工によって、製品のプロトタイプを迅速に、かつ正確に形成することが可能です。例えば、複雑な形状や内部構造を持つ部品も、この加工方法によって実現することができます。しかし、加工する際にはMCナイロン固有の特性を理解し、加工条件を適切に設定する必要があります。熱に弱い点や、水分を含むと寸法が変わる可能性があることなど、注意すべき点は多々存在します。したがって、試作の際には、これらの特性を考慮した上で、加工プロセスを慎重に計画し、適切な加工技術を用いることが重要です。MCナイロンを使用したフライス加工は、製品開発の初期段階での試作品作成において、その効率性と精度から、大きなメリットをもたらします。

3. プラスチック加工の基礎知識

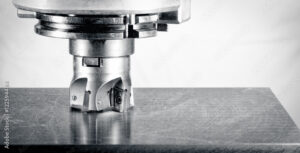

MCナイロンは耐摩耗性や耐蝕性に優れたプラスチックであり、その加工性の高さから試作品製造に適しています。フライス加工では、正確な形状を創出するために注意が必要です。まず、適切な刃の選択が重要であり、MCナイロン特有の軟らかさや粘りに対応できるものを選ぶべきです。次に、適正な送り速度と回転数の設定が不可欠で、これにより加工時の発熱を抑え、材料の変質を防げます。例えば、あまりに高速で加工するとMCナイロンは熱を持ちやすく、その結果、加工精度が損なわれることがあります。最後に、試作では小ロットでの対応が求められるため、効率的な工程計画が必要です。これらの点に留意しながら加工を行うことで、品質の高い試作品が得られ、試作のプロセスをスムーズに進めることができます。

4. MCナイロン フライス加工 試作の前段階

MCナイロンのフライス加工は試作において重要なステップです。MCナイロンはその加工性と耐久性に優れた材質のため、多様な製品に利用されています。試作段階での注意点を把握することは品質を確保する上で不可欠です。まず、正確な設計図をもとにフライス加工を行い、材料の無駄を減らすことが求められます。また、MCナイロンは加熱による膨張や水分吸収による膨潤を起こしやすいため、環境条件をコントロールすることが重要であると言えます。具体例を挙げると、冷却液を適切に使うことで、加工中の発熱を抑え、寸法精度を担保することができます。また、工具の選択にも留意し、MCナイロンに適した刃物を使用することで、製品の仕上がりに差が出ます。最終的に、これらのステップを踏むことで、高品質な試作品を創り出すことが可能になります。

5. MCナイロン フライス加工 試作のプロセス

MCナイロンを使ったフライス加工は試作品作成において重要なプロセスです。この素材は耐摩耗性や機械的強度が高く、多くの工業製品に適用されます。フライス加工の際には、正しい工具の選定や速度設定が品質に大きく影響します。特に、MCナイロンは加工時に発熱しやすいため、切削速度や送り速度を適切に制御しなければなりません。例えば、小さな切りくずが出るような条件で加工すると、発熱を抑えつつ効率的な加工が可能です。また、試作段階では、実際の使用環境を想定したテストが不可欠で、製品が想定通りの性能を発揮するか検証する必要があります。最後に、高品質な試作品を作成するためには、フライス加工のスキルだけでなく、MCナイロンの特性を理解し、それを加工プロセスに適切に融合させることが求められます。

6. 類似素材との比較:MCナイロンの選択理由

MCナイロンは、その加工性の良さから試作品作りに適しています。試作品を作る際にMCナイロンを選ぶ最大の理由は、耐摩耗性や耐衝撃性に優れる点にあります。例えば、ギアやベアリングなどの部品で、実際の使用条件を模したテストが求められる場合、MCナイロンは実用新案登録に至るまでの試作段階で理想的な素材です。フライス加工においても、他の工業用プラスチックと比べて削りやすく、精密な加工が可能です。ただし、熱に弱い特性を持つため、加工時の発熱には注意が必要で、冷却しながら加工することが推奨されます。MCナイロンを選ぶ際は、これらの性質を踏まえた上で、適切な加工技術を用いることが成功の鍵となります。

7. ガラスナイロン注型の事例紹介

試作のプロセスにおいてMCナイロンのフライス加工は繊細さが求められるステップです。この加工の利点は、製品の精度が高く、またカスタマイズが容易であることです。しかし、注意が必要なのは、MCナイロンは熱に弱いという特性を持っているため、加工中の熱管理が重要となります。具体的な例として、フライス加工では切削速度や送り速度の選定が重要で、これらを適切に調整しないと、MCナイロンが溶けてしまい、加工精度が落ちる恐れがあります。また、切りくずの排出もスムーズに行う必要があり、これには適切な切削工具の選択が不可欠です。結論として、MCナイロンを使ったフライス加工は精度とカスタマイズの自由度の高さから試作に適していますが、成功のためには熱管理や適正な工具選定が肝心です。

8. 切削加工(樹脂加工部門)の細かな工程

MCナイロンを使ったフライス加工は、その耐摩耗性・機械的強度に優れる特性から、試作品製作時によく選ばれます。まず、加工に入る前には製品の設計図を元に正確な寸法を確認し、フライス加工機のセットアップを行う必要があります。MCナイロンは金属に比べて軟らかいため、加工時に刃の進行速度や回転数の調整が重要です。例えば、あまり高速で加工するとナイロンが溶けてしまい、精密な加工が困難になります。また、仕上がりの精度を高めるためには、冷却液を適切に使用し、熱による変形や摩擦を抑えることもポイントです。最終的には、加工した部品の寸法を検査し、図面通りに仕上がっていることを確認することが完成への鍵となります。フライス加工における注意点とステップを理解し適用することで、MCナイロンを使用した試作品は高い品質で仕上がるでしょう。

9. 試作から量産への移行

MCナイロンは、その優れた耐摩耗性や機械的強度から、多くの工業製品の試作に利用される素材です。フライス加工は、この試作プロセスにおいて重要なステップの一つとなります。加工する際には、MCナイロン特有の加工しやすさと反発性を理解し、適切な工具選びと加工条件の設定が求められます。例えば、ナイロンは熱に弱いため、発熱を抑えるために適切な切削速度と送り速度の選定が重要になります。また、試作段階では、実際に製品として使用する際に想定されるストレス状態を考慮に入れたテストを行うことで、より実用的な製品へと導くことができます。最終的には、試作品が成功裏に機能することが確認できた時、量産への移行がスムーズに行われるのです。フライス加工における慎重なアプローチは、より良い製品を生み出すために必要不可欠なプロセスと言えるでしょう。

10. MCナイロン フライス加工 試作のFAQ

MCナイロンのフライス加工における試作は、製品開発において重要なプロセスです。その精度と品質は、最終製品の性能に大きく影響します。試作では、設計意図に沿った形状を正確に出力するために、MCナイロンの特性を理解し、適切な加工パラメータを設定することが欠かせません。例えば、MCナイロンは熱による変形が起こりやすい材料であるため、冷却方法に注意しながら加工を行う必要があります。また、加工速度やカッターの選択によっても、仕上がりに差が出ることを認識しておくべきです。このような適切な加工条件の選定を通じて、試作は製品開発の成功に寄与します。最終的に、高品質なMCナイロン製品を市場に提供するためには、試作段階での丁寧な検証と調整が不可欠です。

まとめ

MCナイロンを使用したフライス加工の試作プロセスは、材料の選定から加工まで慎重な計画と注意が必要です。材料の特性や加工条件を理解し、適切な切削工具と加工設備を選定することが重要です。加工中は適切な冷却・潤滑を行い、過剰な摩擦や熱を防ぎます。さらに、試作品の品質や寸法精度を確保するために、適切な検査手法を適用しながら丁寧に作業を進めることがポイントです。

コメント