【精密加工】MCナイロンの切削・フライスの仕上げテクニック大公開

精密加工の世界に興味はありますか?MCナイロンの切削・フライスの仕上げテクニックについて、詳しくご紹介します。この記事では、MCナイロンの切削加工やフライス加工の手法やテクニックについて、初心者から上級者まで幅広く解説します。MCナイロンに関心がある方や精密加工に興味がある方にとって、必見の内容です。

- 1. MCナイロンとは?プラスチック加工材料の基礎知識

- 2. MCナイロンの特性と切削加工のメリット

- 3. フライス加工を活用したMCナイロンの精密加工

- 4. 材料選定:MCナイロンの加工におけるポイント

- 5. 切削加工技術の選択:MCナイロンの場合

- 6. MCナイロンの導電性と加工方法の関連性

- 7. MCナイロン加工品のコストを抑える方法

- 8. 超精密加工:MCナイロン部品の製造テクニック

- 9. 1-1. MCナイロン切削加工の基本

- 10. 1-2. 切削工具とフライス加工機の選定

- 11. 2-1. 加工条件の最適化とトラブルシューティング

- 12. 2-2. 表面仕上げと寸法精度の向上

- 13. 3-1. MCナイロンの加工性能と耐久性

- 14. 3-2. 複雑形状のMCナイロン部品加工

- まとめ

1. MCナイロンとは?プラスチック加工材料の基礎知識

MCナイロンは、その優れた耐摩耗性や耐衝撃性、そして加工のしやすさから、精密加工分野で広く利用されています。具体的には、ギアやベアリングなどの部品製作において、切削やフライス加工が行われます。この加工技術は、表面の滑らかさや精度を大幅に向上させることができるため、精密機械の性能を左右する重要な工程となっております。例えば、適切な切削液の使用やフライスの速度調整は、MCナイロンの加工品質を飛躍的に高めることが可能です。その結果、高品質な製品作りには不可欠な技術となっており、精密加工技術の進歩とともに、より多くの産業での採用が期待されています。

2. MCナイロンの特性と切削加工のメリット

MCナイロンは、耐摩耗性や耐衝撃性に優れ、様々な工業製品に使用されています。こうした特性からMCナイロンの切削加工は、高精度な部品製造には欠かせない技術であり、技術の進歩とともにその仕上がりの質も向上しています。例えば、フライス加工によってMCナイロンは滑らかな表面を持つ精密部品に加工することが可能です。また、切削加工では、材料の無駄を最小限に抑え、必要な形状やサイズに正確に仕上げることができます。このように、MCナイロンの切削・フライス加工は、産業分野においてその効率性と精密さから重宝されており、今後もその需要は高まると考えられます。最終的には、この加工技術により、製品の品質向上とコスト削減が期待されるのです。

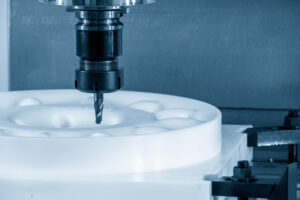

3. フライス加工を活用したMCナイロンの精密加工

MCナイロンの精密加工においては、フライス加工がその品質を左右する重要な工程です。この加工技術は、耐久性や精密度を求められる部品製作において不可欠で、フライス加工によって得られる仕上がりは、製品の性能を決定づけると言っても過言ではありません。例えば、ギアや軸受けなどの部品に用いられるMCナイロンは、切削加工により、微細な寸法の誤差も許されない精密な加工が要求されます。適切な工具選定とフライスの条件設定が重要となり、例えば、刃の数や切削速度、送り速度などを細かく調整し、品質を確保する技術が求められます。また、切削時の熱による変形を避けるための工夫も重要です。最終的な製品の精度を高め、機能性を向上させるためには、これらの技術を駆使してフライス加工を行うことが不可欠です。

4. 材料選定:MCナイロンの加工におけるポイント

MCナイロンは、その加工性の良さから多くの産業で利用されています。特に、精密加工において優れた特性を持つため、切削やフライス加工の際には適正な技術を用いることが重要です。例えば、MCナイロンは吸水性があり、その状態によって寸法が変わるため、加工前には乾燥させる等の注意が必要です。また、切削時の刃の速度や送り速度も材質に合わせて慎重に選定する必要があります。さらに、フライス加工では、仕上がりの平滑性を確保するため、適切な切削条件を見つけることが肝心です。これらの事例から、MCナイロンの加工には、材質の特性を理解し、それに適した加工技術を選択することが、高品質な製品を作り出す上で不可欠であると言えます。

5. 切削加工技術の選択:MCナイロンの場合

MCナイロンはその優れた機械的性質から、精密加工において非常に重宝されています。この素材の加工には特有の技術が求められ、特に切削・フライス加工においては、仕上げの品質を左右する重要なポイントがあります。例えば、MCナイロンは熱に弱いため、加工時の発熱を抑えるために適切な切削液の選択が必要です。また、専用の切削工具を使用することで、精密な加工が可能になります。フライス加工では、工具の回転速度や送り速度の調整も精度を高めるためには欠かせません。これらの技術を駆使することで、滑らかな表面仕上げと寸法の精度が保たれ、MCナイロンのポテンシャルを最大限に引き出せます。MCナイロンの切削・フライス加工は、適切な技術と注意を払うことで、その耐久性と精度を活かした多様な製品製造に貢献します。

6. MCナイロンの導電性と加工方法の関連性

MCナイロンはその優れた機械的性質から、精密加工に適した素材として広く使用されています。切削加工やフライス加工における仕上げ技術が、製品の品質を決定づける重要な要素となっています。例えば、正確な寸法を実現するためには、適切な刃具選びや冷却方法の適用が必要です。さらに、MCナイロン特有の熱による変形を避けるために、低速での切削が推奨されます。また、切削時のバリ取り作業は、製品の外観だけでなく機能性にも影響を与え、高品質な製品を作り出す上で欠かせません。総じて、MCナイロン加工においては、特殊な性質を理解し、それに合わせた加工技術を駆使することが極めて大切です。これらの技術が結集されることで、耐久性や精度が要求される部品へと加工することが可能となります。

7. MCナイロン加工品のコストを抑える方法

MCナイロンの切削加工やフライス加工においては、精密な仕上げが重要です。その理由は、MCナイロンの加工精度が製品の性能を大きく左右するためです。例えば、歯車やベアリングなどの部品では微細な誤差が機械全体の動作に影響を及ぼすことがあります。こうした部品を加工する際には、専用の工具を使用し、正確な速度と圧力で材料を削ることがコツです。さらに、加工後の表面処理にも注意を払ってなめらかさを保つことが欠かせません。これらのテクニックを駆使することで、長期にわたり品質の高いMCナイロン製品を安定して提供できるのです。したがって、精密な加工技術はMCナイロン製品の品質保持にとって不可欠な要素であると結論づけられます。

8. 超精密加工:MCナイロン部品の製造テクニック

MCナイロンの切削加工やフライス加工には特有の仕上げテクニックが要求されることから、高い精度と品質を確保することが極めて重要です。この素材はその耐久性や耐摩耗性に優れており、産業機械や機械部品といった多岐にわたる用途に対応しています。切削加工においては、適切な工具の選択と、冷却液を使うなどの工夫で発熱を抑えることが重要です。フライス加工に関しては、精度を保つためには正確な速度設定と、均一なフィードレートが不可欠です。また、部品の寸法精度を高めるためには、工具の摩耗に注意しながら、適宜交換を行う必要があります。これらのテクニックにより、MCナイロン加工品はその機能性と信頼性を兼ね備えた製品となります。最終的に、これらの加工技術は、精密な部品製造が求められるさまざまな業界でのMCナイロンの利用を可能にします。

9. 1-1. MCナイロン切削加工の基本

MCナイロンは、精密機械部品や工業用ギアなど、多様な用途で利用されていますが、その加工には専門的な技術が要求されます。特に、切削加工やフライス加工では、MCナイロン固有の特性を理解し、適切な方法で仕上げを行うことが重要です。例えば、熱による変形を避けるためには、切削速度や送り速度を適切に調整し、刃の冷却にも注意が必要です。また、工具の選択にも注意を払い、MCナイロン用に設計されたものを使用することが望ましいです。具体的には、鋭い刃を持つエンドミルや、摩擦を低減させるためにダイヤモンドコーティングされた工具が推奨されます。これらのテクニックを駆使することで、精度の高いMCナイロンの加工が可能となり、結果として生産効率の向上や製品品質の安定に繋がります。

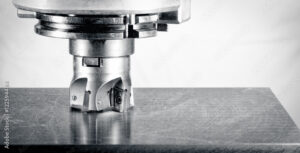

10. 1-2. 切削工具とフライス加工機の選定

MCナイロンは、その耐摩耗性や機械的強度の高さから、精密加工において重宝されています。適切な切削・フライス加工技術を用いれば、高品質な製品を効率的に生産することが可能です。例えば、MCナイロンの切削には、専用の切削工具やフライスを選定する必要があります。これらが優れた切れ味と耐久性を持っているため、MCナイロンの優れた特性を活かしながら精密な加工を行うことができます。フライス加工においては、適切な切削速度や送り速度の設定が重要で、これにより加工面の仕上がりが左右されます。また、冷却液の使用によって、切削熱の影響を最小限に抑え、加工精度の向上を図ることもできます。結論として、MCナイロンの切削やフライス加工は適切な工具選定と加工条件の最適化により、品質の高い製品を生産することができるのです。

11. 2-1. 加工条件の最適化とトラブルシューティング

MCナイロンはその耐摩耗性や機械的強度のため、精密部品の加工において頻纍する材料です。しかし、その加工には専門的なテクニックが必要とされます。MCナイロンを切削する際には、熱による変形を避けるために適切な切削速度の選定が重要です。またフライス加工では、ナイロンの特性上、バリが出やすいため精密な仕上げを要求されます。具体的には、刃の数や形状を適切に選び、加工時の冷却を怠らないことが重要です。また、切削工具の摩耗にも注意し、定期的な交換が品質を保つ鍵となります。これらのポイントを抑えることで、MCナイロンの精密な切削・フライス加工は、より効率的かつ高品質に行えるのです。したがって、適切な技術と整備を怠らずに作業に当たることが、MCナイロン加工の成功に不可欠であると結論付けられます。

12. 2-2. 表面仕上げと寸法精度の向上

MCナイロンは工業分野で広く使用される素材であり、その切削・フライス加工テクニックは非常に重要です。精密な仕上げを実現するためには、適切な工具選びと加工条件の設定が不可欠です。例えば、鋭い刃物を用いて、加工速度や送り速度を適切に調整することで、MCナイロンの寸法精度を高め、滑らかな表面を得ることができます。特に、フライス加工では、切れ味の良いエンドミルの選択が仕上げ品質を左右します。また、クーラントの使用は、加工中の発熱を抑え、変形やクラックを防ぎます。以上のように、適切なテクニックを駆使することで、MCナイロンの加工品質を大幅に向上させることが可能です。

13. 3-1. MCナイロンの加工性能と耐久性

MCナイロンは、その優れた加工性能と耐久性から、精密加工分野で広く利用されています。特に切削加工やフライス加工においては、適切なテクニックを用いることで、非常に滑らかで精度の高い仕上がりを実現することができます。たとえば、適切な刃の速度や冷却剤の使用は、MCナイロンの熱による変形を予防し、精密な寸法を保つ上で重要です。また、きめ細かく均一な表面を得るためには、刃の選定が肝心であり、そのための多くの専門技術や知識が必要とされます。このように、専門的な切削・フライス加工のテクニックを駆使することで、MCナイロンはそのポテンシャルを最大限に引き出すことが可能となり、多種多様な産業での使用が期待されています。結果として、MCナイロン加工の技術は今後も発展を続け、さらなる可能性を拓くでしょう。

14. 3-2. 複雑形状のMCナイロン部品加工

MCナイロンの精密加工は、その耐久性と高い機械的性質から、多岐にわたる産業で重宝されています。MCナイロンの切削やフライス加工の仕上げには特有のテクニックが必要です。なぜなら、MCナイロンはその非結晶性から熱による変形や削りカスの発生を抑える必要があるからです。このため、適切な工具選びと冷却方法の採用が重要となります。具体例を挙げると、切削速度を適切に設定し、専用のダイヤモンドコート刃や超微粒子カーバイド刃を用いることが挙げられます。さらに、フライス加工では、切削液を適切に使用して熱を逃がし、精度の高い加工を実現することが大事です。このようなテクニックを駆使することで、MCナイロンは複雑な形状でも高品質に仕上がるのです。

まとめ

MCナイロンは切削・フライス加工が比較的容易であり、高精度の仕上がりが期待できます。切削時の工具や刃物の選定によって、作業効率や加工品質を向上させることが可能です。また、適切なクーリングシステムの利用や切削速度の最適化によって、加工中の熱や摩擦を抑えることができます。MCナイロンの切削・フライス加工においては、適切な技術やテクニックが重要です。

コメント