【技術解説】MCナイロン加工におけるタップとフライスの効果的な使用法

MCナイロン加工におけるタップとフライスの効果的な使用法についてご紹介します。MCナイロンは耐摩耗性や耐熱性に優れ、潤滑油不要での使用が可能なため、さまざまな用途で利用されています。タップ加工やフライス加工において、適切な使用法を理解することは、高品質な加工品を生産する上で重要です。この記事では、MCナイロン加工におけるタップとフライスの効果的な使用法について解説します。

1. MCナイロン タップ加工 フライス加工の基礎

1-1. MCナイロンの概要と利点

MCナイロンはその耐摩耗性や機械的強度の高さから、多様な工業製品の素材として広く使用されています。特にタップ加工とフライス加工による加工性の良さは、小ロットでのカスタマイズ製品作成における大きな利点です。例えば、タップ加工により繊細なネジ切りを施すことで、精密な部品組み立てが可能になり、フライス加工では複雑な形状でも滑らかな表面仕上げが行えます。これらの加工法を適切に用いることで、MCナイロンは高い機能性を持った部品へと変貌し、産業機械から日用品まで、ますますその用途を広げています。最終的には、これらの加工技術がMCナイロンのポテンシャルを最大限に引き出し、製品の信頼性と性能を向上させるために不可欠です。

1-2. タップ加工とは

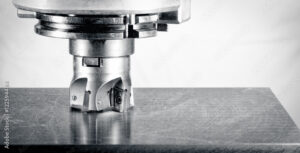

MCナイロン加工におけるタップ加工とフライス加工は、部品の精度や効率を大幅に向上させることができます。タップ加工は、ナットやネジ穴などの内部ねじを切るのに用いられ、高い精度が要求される場合にはほぼ不可欠です。特にMCナイロンなどのプラスチック素材は、金属に比べて加工が容易であるため、タップ加工による精度向上が期待できます。一方、フライス加工は平面や曲面を削りだすことで形状を作り出す加工方法で、複雑な形状や高い寸法精度が求められる場合に適しています。例えば、歯車や複雑な曲面を持つ部品では、フライス加工が重宝されます。タップとフライスを効果的に使い分けることで、MCナイロンを用いた製品の品質を高め、製造の効率化も実現できるのです。結論として、これらの加工技術はMCナイロンを用いた精密部品製造において、それぞれが特有の利点を持ち、適切な使用法を理解することが業務の成功につながります。

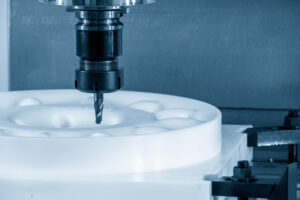

1-3. フライス加工の基本

MCナイロン加工において、タップとフライスの使用は効果的だと結論付けられます。タップ加工は、ねじ山を精密に切削する際に用いられ、高い精度が要求されるMCナイロンの加工には欠かせません。一方でフライス加工は、平面や曲面を削り出すのに適しており、大きな部品の加工などに用いられます。たとえば、MCナイロンでギアを制作する際は、まずフライスによってギアの大まかな形を整え、その後タップで精密な歯を形成します。このように、タップとフライスを組み合わせることで、MCナイロンの部品はより高い品質で製作されるのです。最終的に、これらの加工法を適切に使い分けることが、効率的かつ高品質なMCナイロン製品を生み出す鍵となります。

2. プラスチック素材選定の悩みとMCナイロンの解決策

2-1. 素材選定における一般的な課題

MCナイロンは工業分野で広く利用される材料であり、タップ加工やフライス加工を適切に行うことが重要です。これらの加工方法は、精密な部品製造に不可欠な技術です。例えば、タップ加工はねじの加工に用いられ、強固な組み立てが求められる場合に効果的です。一方でフライス加工は、平面や曲面を削り出すのに適しており、複雑な形状の部品製造に活用されます。これらの加工はMCナイロンの性質を理解し、適切な切削条件を選定することが成功の鍵となります。正確な加工を行うことで、耐摩耗性や耐衝撃性に優れた部品を製造でき、より多くの産業でのニーズに応えられるのです。最終的に、タップおよびフライス加工の効果的な使用は、品質の高いMCナイロン部品を実現し、製品の信頼性を高めることに繋がります。

2-2. MCナイロンの特性と選定メリット

MCナイロンは機械部品の加工材料として広く利用されており、その加工にはタップ加工とフライス加工が効果的です。MCナイロンは摩耗や腐食に強く、また優れた機械的特性を持つため、耐久性が要求される部品作りに最適です。タップ加工では、内部のねじ切りが可能で、精密な部品を作成することができます。一方、フライス加工は複雑な形状や大きな平面を削り出すのに使用され、MCナイロンの加工精度を高めることが可能です。例えば、産業用のギアやベアリングにタップとフライス加工が用いられることが多く、これらの部品は高い精度と強度を持つ必要があります。結論として、MCナイロンを用いたタップ加工とフライス加工は機械部品の製造において、その耐久性と加工の精度を高めるために重要な役割を果たします。

3. MCナイロン タップ加工 フライス加工の応用例

3-1. 業界別応用事例

MCナイロンの加工にはタップ加工とフライス加工が効果的です。MCナイロンは耐久性に優れ、精密機械部品やギアなどに使用されますが、加工が難しい特性も持っています。このため、適切な加工方法を理解することが重要です。たとえば、タップ加工は内部のネジ山を形成するのに適しており、フライス加工は平面や複雑な形状を削り出すのに最適です。加工時には、MCナイロンの熱膨張や切削抵抗に注意し、専用の刃物や冷却剤を使用することで、精度の高い加工が可能となります。結局、加工方法を適切に選ぶことで、MCナイロンの特性を活かし、耐久性があり、精度の高い製品を製造できるのです。

3-2. タップ加工とフライス加工の組み合わせ事例

MCナイロンの加工において、タップ加工とフライス加工は、それぞれ独自の利点を持ちながらも、互いに補完しあうことで高精度な部品製造が可能になります。タップ加工は内部のねじ切りに欠かせない技術であり、MCナイロンのような熱可塑性プラスチックに対して、正確なねじ山を形成することができます。一方、フライス加工は複雑な形状を持つ部品の外形を削り出すのに適しており、滑らかな表面を実現します。例えば、MCナイロンを使用したギアの製造では、フライス加工で精密な歯車を形成した後、タップ加工でねじ部分を加工するという方法が取られます。このように組み合わせることで、精度と機能性を両立させた部品が完成します。最終的に、タップとフライスを適切に使用することで、MCナイロン加工の効率と品質の向上が期待できます。

4. MCナイロンと他素材の比較検討

4-1. MCナイロンと金属の比較

MCナイロンは、その加工のしやすさから産業界で広く利用されていますが、タップ加工とフライス加工の適切な使用法を理解することが効率の良い加工には不可欠です。タップ加工は主に内部のねじ加工に使用され、精密なねじを作ることが可能です。一方、フライス加工は複雑な外形や溝の加工に適しており、幅広いデザインに応じた形状を作り出すことができます。例えば、MCナイロンでギアやベアリングを製作する場合、フライス加工で粗形を削り出した後、タップ加工で細かなねじを切ることが一般的です。このようにタップとフライスを適材適所で使い分けることで、MCナイロンの加工効率を大幅に向上させることができるのです。

4-2. MCナイロンと他プラスチック素材の比較

MCナイロンは、その加工性の良さから多くの産業で使用されています。特にタップ加工とフライス加工の際の効果的な使用法が注目されています。MCナイロンは一般的な金属に比べて削りやすく、精密なスレッドを形成することができるため、タップ加工に適しています。一方で、フライス加工においては、その高い耐摩耗性を活かし、複雑な形状も滑らかな表面で仕上げることができます。例えば、ギアやベアリングなどの部品に多用されることがあります。これらの部品は、精度が要求されるため、加工方法を適切に選ぶことが非常に重要です。結局、MCナイロンの効果的な加工法を理解し適用することにより、製品の品質向上とコスト削減に繋がるのです。

5. 有機材料の機能化とMCナイロンの役割

5-1. 最新の機能化動向

MCナイロンの加工では、タップ加工とフライス加工が効果的に利用されます。MCナイロンは、優れた耐摩耗性や耐衝撃性を備えているため、精密な部品製造に適しています。タップ加工は、ネジ山を切る際に用いられる技術であり、MCナイロンのような比較的柔らかい材料に対しては、特に精度が求められます。一方、フライス加工は、平面や曲面を削り出す際に使用され、大きな面積や複雑な形状の加工に適しています。例えば、MCナイロンを使ったギアやベアリングの製造には、これらの加工法が不可欠です。タップで精密なネジ部分を作り出し、フライスで形状を整えます。これにより、耐久性と機能性を兼ね備えた製品が作られるのです。結論として、適切な加工技術を用いることで、MCナイロンの特性を最大限に活かし、高品質な製品を製造できるのです。

5-2. MCナイロンの機能化事例

MCナイロンはその優れた機械的性質から、様々な工業製品に加工されています。特に、タップ加工とフライス加工による精密な成形は、部品の品質を飛躍的に向上させることができます。タップ加工は、ナットやギヤなどの内部ねじを形成する際に使用され、フライス加工は複雑な形状や平滑な面を作り出すのに適しています。例えば、MCナイロンで作られたギヤは、耐摩耗性や耐衝撃性に優れ、重工業から精密機械まで幅広い分野で利用されています。また、フライス加工によって作成されたMCナイロン製のローラーは、高い耐久性と安定した回転精度により、輸送機器やコンベヤシステムに不可欠な部品となっています。これらの具体的な例からもわかるように、タップ加工とフライス加工を効果的に用いることで、MCナイロンの潜在能力を最大限に引き出し、多様な産業でその価値を高めることができます。

6. 機械加工の基礎知識とMCナイロンの加工性

6-1. 切削加工の基礎

MCナイロンは優れた耐摩耗性や機械的強度を持つが、その加工には特別な知識が要求されます。特にタップ加工においては、その傾向が強いです。MCナイロンを効果的に加工するためには、タップ加工は小径穴にネジ山を切る際に、フライス加工は複雑な形状や大きな平面を削り出すのに適していることを理解することが大切です。例えば、精密なギアや複雑な形状の部品を製作する場合、フライス加工で大まかな形状を削り出し、その後にタップを用いて細かなネジ山を形成するのが一般的な流れです。タップ加工の注意点としては、ナイロンの特性上、切削時の熱によって材質が変形しやすいため、適切な冷却と速度設定が必要不可欠です。フライス加工の場合も同様に、適切な切削条件の選択が重要です。最終的には、これらの加工方法を適切に組み合わせることで、MCナイロンの可能性を最大限に引き出すことができます。

6-2. MCナイロンの加工性と加工技術

MCナイロンは、その優れた機械的性質から多くの産業で使用されています。加工においてはタップとフライスが効果的な手法として知られており、これらを用いることで精密な部品作成が可能です。タップ加工は、ねじれが必要な部分に使用され、フライス加工は平面や曲面を削るのに適しています。例えば、精密なギアや複雑な形状のコンポーネントは、フライスを使用してMCナイロンから削り出されます。タップ加工では、ねじ部の精密な加工が求められる場合に効果を発揮します。適切な工具と加工方法を選ぶことで、耐摩耗性や寸法安定性に優れた製品を得ることができるため、MCナイロンの加工にはタップとフライスの適切な使用が不可欠です。これらの加工方法をマスターすることで、より高品質なMCナイロン製品を市場に提供することが可能となります。

まとめ

MCナイロンは耐摩耗性や自己潤滑性に優れ、潤滑油やグリスなしでの使用が可能です。MCナイロンをタップ加工する際には、適切な刃先形状やスピード、フィーディングを選択することが重要です。また、フライス加工では適切な刃先形状や材質、切削条件を選択することで効率的な加工が可能です。MCナイロンの特性を理解し、適切な工具や条件を選択することで効果的な加工が行えます。

コメント