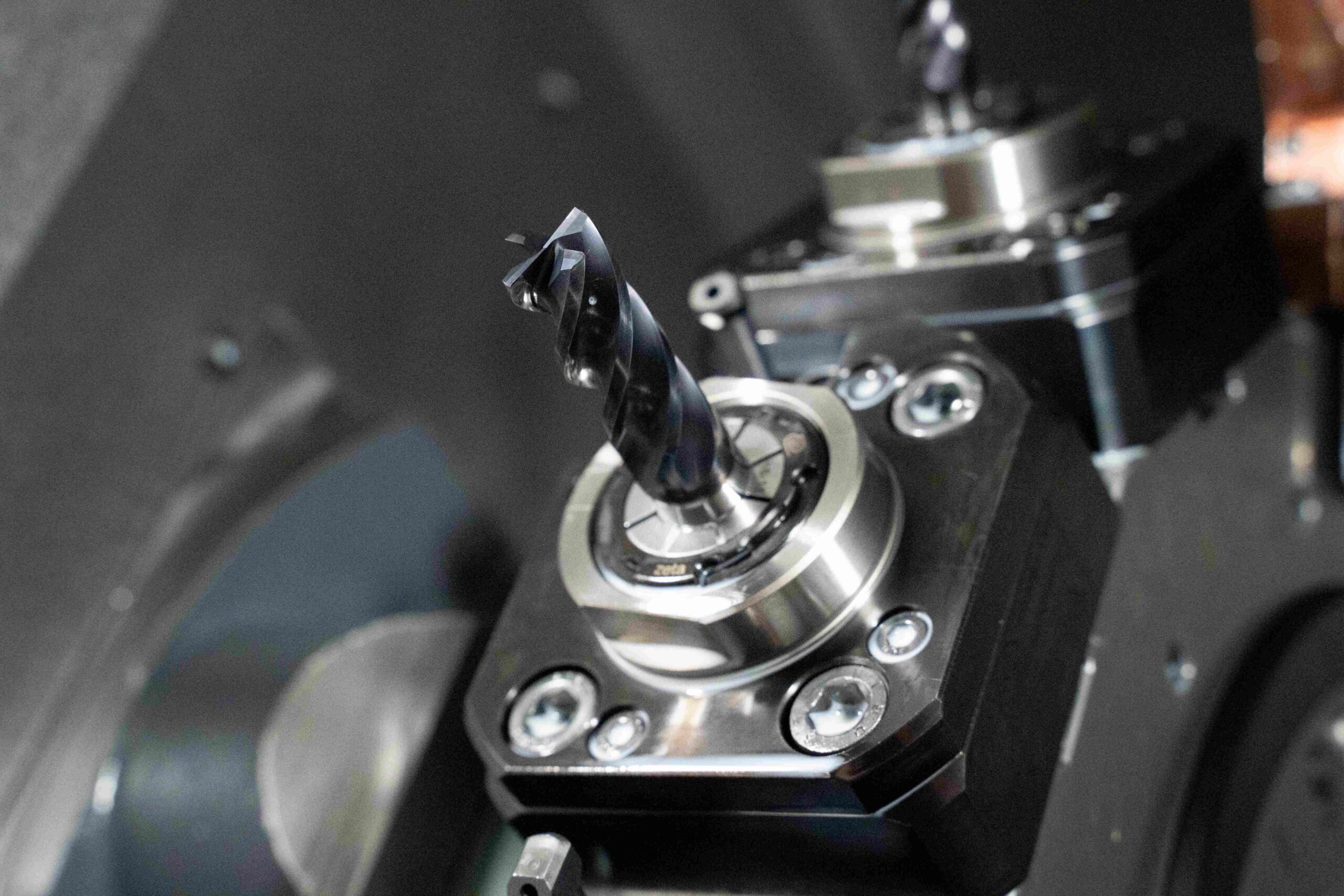

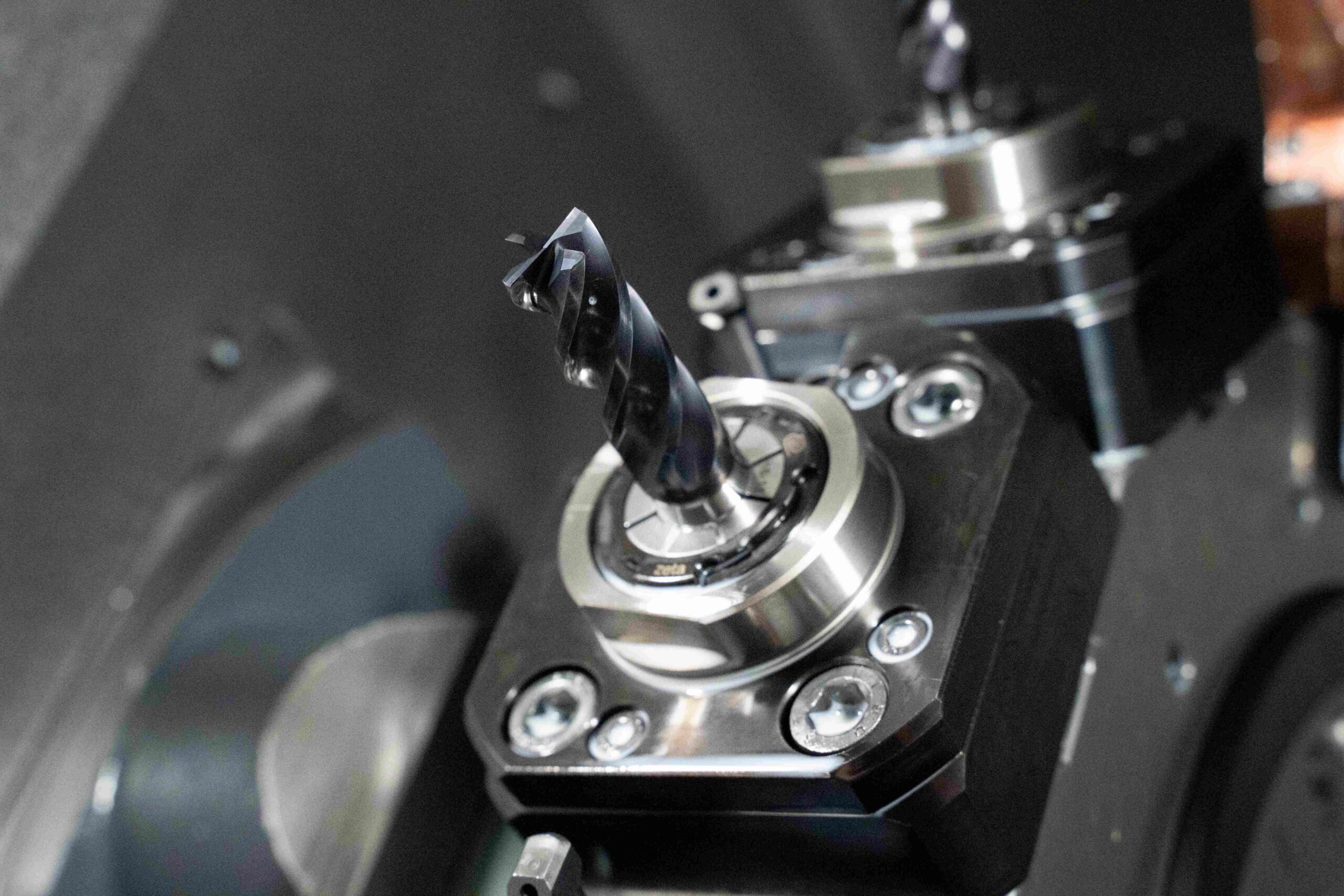

MCナイロン加工のためのフライス工具ガイド

”まずはMCナイロンフライス加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはMCナイロン×フライス加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

MCナイロン加工のためのフライス工具ガイドへようこそ!

MCナイロンを加工したいと思っているけれど、どうやって始めればいいかわからない…そんなお悩みをお持ちの方におすすめです。

この記事では、MCナイロン加工に必要なフライス工具について詳しく解説します。MCナイロンとはどのような素材なのか、どのようなフライス工具を使用すればいいのか、加工方法や注意点など、MCナイロン加工に関するあらゆる情報を網羅しています。

MCナイロンを使った加工作業は、正しい工具と技術が必要です。このガイドを参考にして、MCナイロン加工の世界への第一歩を踏み出してみてください。どうぞお楽しみに!

MCナイロン加工概要

MCナイロンとは

MCナイロン(メタクリル樹脂強化ナイロン)は、強度や耐摩耗性に優れたエンジニアリングプラスチックです。特に機械的な性能が求められる部品に多く使用され、一般的には摩擦や摩耗の多い環境で効果を発揮します。MCナイロンは「メタクリル(MC)」を含んだナイロン素材であり、一般的なナイロンよりも機械的特性が向上しているため、高性能な製品に利用されます。

加工の基本知識

MCナイロンの加工は、他のプラスチックと同様に、切削や成形、加工を通じて部品を作り出しますが、いくつかの注意点があります。

- 切削加工: MCナイロンは切削において比較的簡単に加工できますが、刃物の選定が重要です。ナイロンに適した工具を使用することで、加工精度が向上します。

- 熱膨張: ナイロンは温度変化により膨張しやすいため、加工時には温度管理が求められます。

- 加工後の仕上げ: MCナイロンは表面仕上げが重要です。研磨や仕上げ処理を施すことで、耐摩耗性や美観を保ちます。

MCナイロンの特性と加工の挑戦

MCナイロンは優れた特性を持つ一方で、加工時にはいくつかの挑戦があります。

- 摩耗・耐摩耗性: MCナイロンは高い耐摩耗性を持ち、摩擦の多い部品に理想的な素材ですが、その特性により加工が難しい場合があります。

- 耐薬品性: ナイロンは一部の化学物質には耐性がありますが、強酸や強アルカリには弱いため、加工時に化学物質との接触を避ける必要があります。

- 機械的強度: MCナイロンは高い機械的強度を持っていますが、過剰な圧力や衝撃により破損することもあります。このため、加工時には部品設計に工夫が必要です。

詳細情報

加工時の注意点

- 切削時の工具選定: MCナイロン加工において最適な工具を使用することで、切削力を最小限に抑えつつ、高精度な仕上げが可能になります。

- 温度管理: MCナイロンの加工中に発生する熱により、素材が変形する可能性があります。適切な冷却を行うことで、加工精度を保つことができます。

- 表面仕上げ: 加工後の表面仕上げは、耐摩耗性や美観を保つために重要です。研磨や塗装を行い、最終製品の品質を向上させます。

- 化学的耐性の管理: MCナイロンが耐えられる化学物質とそうでないものを把握し、適切な環境で加工を行うことが重要です。

目次

バリ問題とその解決策

バリの原因

| 原因 |

説明 |

| 切削力の変動 |

工具と材料の間で力が不均等になることで、部品のエッジにバリが発生します。 |

| 工具の摩耗 |

工具が摩耗すると切削力が不安定になり、バリが発生しやすくなります。 |

| 切削条件の不適切な設定 |

切削速度や送り速度が適切でないと、過剰な熱や力がかかり、バリが発生します。 |

バリ防止のためのフライス工具選択

| 方法 |

詳細 |

| 工具の材質選定 |

高硬度素材やコーティングされた工具を使用することで、摩耗を減少させ、バリを防ぎます。 |

| 工具形状の選定 |

鋭利な刃先を持つ工具で、滑らかな切断面を作り、バリの発生を抑制します。 |

| 工具のコーティング |

TiNやTiAlNコーティングで耐摩耗性を高め、バリ発生を防ぎます。 |

切削条件の最適化

| 条件 |

説明 |

| 切削速度の調整 |

適切な切削速度を選定することで、過剰な熱を発生させず、バリを防ぎます。 |

| 送り速度の調整 |

均一な切削を実現するために、適切な送り速度を設定し、バリの発生を抑えます。 |

| 切削深さの管理 |

深すぎる切削は避け、一度に深く切削しすぎないことが重要です。 |

後処理によるバリ取り方法

| 方法 |

説明 |

| 研磨 |

手作業または機械で研磨し、部品のエッジを滑らかにしてバリを除去します。 |

| デバリングツールの使用 |

自動化されたツールを使い、効率的にバリを取り除きます。 |

| エアブローや洗浄 |

エアブローで軽微なバリを吹き飛ばし、後処理の効率を向上させます。 |

詳細情報

バリ問題の解決策

- フライス工具選定:

- 高硬度工具: 高硬度工具を使用することで、摩耗を減らし、バリ発生を防止します。

- コーティング工具: 特殊コーティングが施された工具で、バリの発生を抑制します。

- 切削条件の最適化:

- 切削速度: 適切な切削速度を選定し、過剰な熱を避けます。

- 送り速度: 均等な送り速度でバリの発生を抑えます。

- 後処理方法:

- デバリングツール: 効率的な後処理により、バリ取り作業をスムーズに行います。

- エアブロー: エアブローで軽微なバリを除去し、作業効率を上げます。

樹脂加工のためのフライス工具ガイド

工具の種類と特徴

| 工具の種類 |

特徴 |

| 一般的なフライス工具 |

様々な形状やサイズがあり、幅広い用途に対応 |

| 高精度フライス工具 |

精度が高く、特に精密な樹脂加工に使用される |

| コーティング工具 |

特殊コーティングが施され、摩耗に強く、加工精度が向上する |

工具の種類に関する詳細情報

- 一般的なフライス工具: 樹脂を効率的に加工するため、様々な形状が利用されます。汎用的な用途に使われることが多いですが、樹脂に特化したものではないため、摩耗が早い場合があります。

- 高精度フライス工具: 樹脂加工において高精度が求められる場面で使用され、特に精度が重要な部品加工に適しています。

- コーティング工具: 特殊なコーティングが施された工具は、摩擦を減少させ、工具の耐久性を向上させるため、長時間にわたって安定した性能を発揮します。

工具材質と樹脂加工への影響

| 工具材質 |

樹脂加工への影響 |

| 高速度鋼 (HSS) |

比較的低コストで加工が可能だが、摩耗が早いため頻繁な交換が必要 |

| 硬質合金 (カルバイド) |

高精度加工が可能で、長寿命だがコストが高い |

| セラミック |

高温や高圧に強く、特殊な樹脂に適用されることが多い |

工具材質と樹脂加工に関する詳細情報

- 高速度鋼 (HSS): 樹脂加工ではコストを抑えつつも加工が可能ですが、長時間の使用では摩耗しやすいため、頻繁に工具を交換する必要があります。

- 硬質合金 (カルバイド): 樹脂加工の精度を高め、工具の耐久性が長いことから、精密加工には最適です。しかし、コストが高いため、コストパフォーマンスを考慮する必要があります。

- セラミック: 高温や高圧環境下での使用に適し、特に特殊な樹脂や強化樹脂の加工に有効ですが、衝撃には弱いという特性があります。

工具の寿命とメンテナンス

| 寿命の要因 |

詳細 |

| 材質とコーティング |

高品質の材質やコーティングは工具寿命を延ばす |

| 加工条件 |

切削速度やフィード速度など、加工条件が影響を与える |

| 使用頻度 |

頻繁に使用する場合、工具の摩耗が早くなり、寿命が短くなる |

工具寿命とメンテナンスに関する詳細情報

- 材質とコーティング: 高品質な工具材質やコーティングは、耐摩耗性を向上させ、工具の寿命を延ばすため、メンテナンスの回数を減らすことができます。

- 加工条件: 樹脂の種類や加工条件(切削速度やフィード速度など)によって工具寿命は大きく変動します。適切な設定で使用することが、長持ちさせる秘訣です。

- 使用頻度: 使用頻度が高い場合、摩耗や劣化が早くなるため、定期的なメンテナンスや交換が求められます。特に大量の加工を行う場合、寿命を見越して早めの交換が効果的です。

工具寿命を延ばすためのメンテナンス方法

樹脂加工のテクニックとポイント

切削速度の選定

| 項目 |

詳細 |

| 切削速度の選定基準 |

使用する樹脂の種類や工具の材質に応じて最適な切削速度を選定 |

| 高速切削 |

高速切削により生産性が向上するが、過剰な熱発生には注意 |

| 低速切削 |

精密な加工や熱の発生を抑えたい場合に適する |

切削速度の選定に関する詳細情報

- 樹脂の種類: 樹脂の硬さや種類により最適な切削速度は異なります。硬い樹脂や高強度な樹脂の場合、高速切削を避けるべきです。

- 工具の材質: カルバイドやHSSのような工具材質によっても適切な切削速度が変わります。高精度を求める場合は、速度を抑えることが有効です。

- 熱発生の管理: 高速切削を行うと、摩擦による熱が発生しやすくなります。これにより樹脂が溶けるなどのトラブルが発生する可能性があるため、注意が必要です。

送り速度とその調整

| 項目 |

詳細 |

| 送り速度の影響 |

送り速度が速いと切削効率が上がるが、表面粗さが増すことがある |

| 送り速度の調整 |

樹脂の種類や加工方法に応じて、最適な送り速度を調整することが重要 |

送り速度に関する詳細情報

- 送り速度が速い場合: 高速加工が可能となり、生産性が向上しますが、表面の仕上がりが粗くなることがあります。精密な仕上げを求める場合は、送り速度を適切に調整することが大切です。

- 加工条件の調整: 加工する樹脂の特性や部品の形状に合わせて送り速度を調整することで、より効率的な加工が可能になります。

冷却液の使用とその重要性

| 項目 |

詳細 |

| 冷却液の役割 |

切削中の温度上昇を抑え、工具の寿命を延ばし、樹脂の変形を防ぐ |

| 適切な冷却液選定 |

樹脂加工に最適な冷却液を選定することで、加工精度が向上 |

| 冷却液の管理 |

冷却液の効果を維持するために定期的な交換と管理が必要 |

冷却液の使用に関する詳細情報

- 温度管理: 冷却液は切削時に発生する熱を効果的に拡散し、樹脂の変形を防止します。これにより加工精度が保たれ、工具の寿命も延びます。

- 冷却液の種類: 水溶性や油性の冷却液があります。樹脂の種類によって最適な冷却液を選定することが、加工の安定性に寄与します。

切削の方向性とその影響

| 項目 |

詳細 |

| 切削方向の選定 |

切削方向を正しく選ぶことで、表面品質が向上し、工具の摩耗が減少 |

| 逆方向切削 |

逆方向での切削は工具の負荷が大きくなることがあり、慎重な選定が必要 |

| 正方向切削 |

切削方向が正しいと、加工物の安定性が高まり、仕上がりが良くなる |

切削方向に関する詳細情報

- 正方向切削: 切削工具が回転と同じ方向に動くことで、より滑らかな仕上がりが得られます。工具にも優しいため、摩耗を抑制し、長期間の使用が可能です。

- 逆方向切削: 切削工具が回転方向と反対に動く場合、工具に対する負荷が大きくなるため、慎重に使用する必要があります。特に高硬度の樹脂加工では逆方向切削を避けることが推奨されます。

切削方向選定のポイント

- 加工する樹脂の性質や形状に応じて、最適な切削方向を選定します。樹脂は特に熱や摩擦に敏感なため、加工条件に応じて切削方向を調整することが重要です。

旋盤加工におけるMCナイロンの外径切削

旋盤加工の基礎

| 項目 |

詳細 |

| 旋盤加工の基本操作 |

MCナイロンの外径切削は、旋盤の回転に合わせて工具を進行させ、均等な外径を加工する作業です。 |

| 回転数と送り速度 |

MCナイロンは比較的軟らかい材料なので、高速回転と適切な送り速度で効率的に加工できます。 |

| 加工の注意点 |

材料の熱膨張やバリの発生を防ぐため、切削条件を細かく調整することが重要です。 |

旋盤加工の基礎に関する詳細情報

- 回転数と送り速度: MCナイロンは比較的軟らかいため、高回転数で加工することが可能です。ただし、過剰な回転数で切削すると、発熱や材料の変形を引き起こす可能性があります。適切な回転数と送り速度を選定し、安定した加工を行うことが求められます。

- 切削条件の調整: MCナイロンは加熱されると膨張しやすいため、切削時には温度管理にも注意が必要です。また、加工中に材料が変形しないように、切削の際はゆっくりと進行することが推奨されます。

外径切削のための工具選び

| 項目 |

詳細 |

| 使用する工具の種類 |

外径切削には、ノーズ半径が小さい工具が一般的に使用されます。 |

| 工具の材質 |

MCナイロンに適した工具材質(例えばHSSやカーバイド)を選定します。 |

| 工具の形状 |

鋭利な刃先を持つ工具を使用することで、切削面の品質が向上します。 |

外径切削のための工具選びに関する詳細情報

- 工具材質: MCナイロンに対しては、HSSやカーバイド素材の工具が一般的に使用されます。特に、カーバイド工具は長時間の使用に耐え、安定した加工を実現します。

- 工具形状: 外径切削には、ノーズ半径が小さく、鋭利な刃先を持つ工具が推奨されます。この形状により、切削の精度が向上し、表面仕上げも良好になります。

最適な旋盤工具の選定基準

| 項目 |

詳細 |

| 工具の選定基準 |

加工するMCナイロンの硬さや形状に合わせて最適な工具を選定する必要があります。 |

| 工具の耐久性 |

長期間の使用に耐える工具を選ぶことで、工具交換の手間を減らします。 |

| 切削性能 |

切削効率を最大化するために、最適な角度や材質の工具を選定します。 |

最適な旋盤工具の選定基準に関する詳細情報

- 工具選定基準: MCナイロンの特性に最適な工具選定が重要です。MCナイロンは比較的軟らかいため、適切な工具材質(HSSまたはカーバイド)と形状を選ぶことで、切削効率が向上し、仕上がりが良くなります。

- 工具の耐久性: 旋盤工具の耐久性も選定の重要なポイントです。特に連続作業を行う場合、工具の耐久性を考慮して選ぶと、効率的な加工が可能になります。

旋盤加工時のトラブルシューティング

| トラブルの種類 |

原因 |

対策 |

| 変形や歪み |

過剰な切削速度や回転数が原因 |

回転数や送り速度を調整し、温度管理に注意する。 |

| 表面のバリ |

工具の摩耗や不適切な切削条件が原因 |

工具を鋭利に保ち、最適な切削条件を使用する。 |

| 熱膨張による加工精度の低下 |

過度な発熱や不均一な冷却が原因 |

冷却液を適切に使用し、加工中の温度を管理する。 |

旋盤加工時のトラブルシューティングに関する詳細情報

- 変形や歪み: MCナイロンは熱膨張しやすい素材であり、切削時に温度が過剰に上がると変形や歪みが生じます。回転数や送り速度を最適化し、温度管理を行うことが重要です。

- 表面のバリ: 切削中に発生するバリは、工具の摩耗や切削条件の不適切さが原因です。工具を定期的にメンテナンスし、適切な切削条件を守ることで表面の品質を保ちます。

- 熱膨張による加工精度の低下: 過度な発熱を避けるために冷却液を使用し、温度を均一に保つことで、加工精度の低下を防ぎます。

トラブル防止のためのポイント

- 工具のメンテナンス: 工具の定期的な点検と研磨が、加工精度を保つためには不可欠です。特に、MCナイロンは切削中に熱が発生しやすいため、工具の摩耗を早期に発見し、交換することが大切です。

- 冷却液の使用: 旋盤加工時には、適切な冷却液を使用して温度管理を行い、加工精度を保ちます。また、冷却液の種類にも注意を払い、MCナイロンに適したものを選ぶことが求められます。

プラスチック・樹脂の切削加工の注意点

温度管理とその重要性

| 項目 |

詳細 |

| 温度管理の重要性 |

樹脂は加工中に熱を発生しやすいため、温度管理が必要不可欠です。 |

| 熱による影響 |

高温になると樹脂が軟化し、変形や表面品質の低下を引き起こします。 |

| 適切な冷却方法 |

冷却液や空気冷却を使用して、加工中の温度を制御します。 |

温度管理に関する詳細情報

- 熱膨張と樹脂の変形: 樹脂は温度変化に敏感で、高温になると軟化して変形するため、加工時の温度管理が非常に重要です。加工の際には、切削温度を一定に保ち、冷却を適切に行うことで安定した加工を実現できます。

- 冷却方法: 冷却液を使うことで、加工温度を下げ、樹脂の溶融や変形を防止できます。また、冷却液の選定も重要で、樹脂に適した冷却液を使用することで加工精度を向上させることができます。

切削力と樹脂の応力

| 項目 |

詳細 |

| 切削力の管理 |

樹脂は比較的軟らかい材料ですが、切削中にかかる力を適切に管理する必要があります。 |

| 応力による影響 |

切削時に過剰な応力がかかると、樹脂がひび割れたり、バリが発生したりすることがあります。 |

| 切削条件の調整 |

送り速度や切削深さを適切に調整することで、切削力を最適化します。 |

切削力と応力に関する詳細情報

- 切削力の管理: 樹脂の切削時には、過剰な切削力を避けることが重要です。特に硬い樹脂や薄い部品を加工する際は、切削力が均等にかかるように送り速度や切削深さを調整します。

- 応力の影響: 応力が過度にかかると、樹脂が割れたり、変形する可能性があります。切削力を抑えることで、こうした問題を防ぐことができます。

樹脂の種類による加工の違い

| 項目 |

詳細 |

| 樹脂の種類と特徴 |

各種樹脂(アクリル、ポリカーボネート、ナイロンなど)は、それぞれ異なる特性を持っています。 |

| 加工方法の違い |

樹脂の硬さ、弾力性、溶融温度に応じた切削条件が必要です。 |

| 各樹脂の適切な加工条件 |

例えば、アクリルは割れやすいため、低速で慎重に加工します。 |

樹脂の種類による加工の違いに関する詳細情報

- アクリル: アクリルは脆く、過剰な温度や切削力がかかると割れることがあります。そのため、低速で加工し、冷却を徹底することが必要です。

- ポリカーボネート: ポリカーボネートは高い衝撃強度を持ちますが、熱によって変形しやすいため、温度管理と冷却に注意が必要です。

- ナイロン: ナイロンは比較的柔らかく、摩耗性が高いため、高速回転での加工が可能です。しかし、切削時の熱により変形しやすいので、冷却液を適切に使用することが求められます。

安全な加工環境の確保

| 項目 |

詳細 |

| 加工環境の重要性 |

プラスチックや樹脂は切削中に微細な粉塵や煙を発生させることがあり、安全な作業環境が求められます。 |

| 粉塵や煙の対策 |

適切な換気設備や吸引装置を使用し、作業者の健康を守ります。 |

| 安全装備 |

作業者は防塵マスク、ゴーグル、手袋などの安全装備を着用します。 |

安全な加工環境に関する詳細情報

- 換気と吸引装置: 樹脂やプラスチックの切削では、加工中に微細な粉塵や煙が発生することがあるため、換気設備や吸引装置を整備することが必要です。これにより、有害な物質の吸引を防ぎ、作業環境を清潔に保つことができます。

- 安全装備の着用: 作業者は、粉塵や有害ガスから身を守るために防塵マスクやゴーグル、手袋などの安全装備を着用することが求められます。これにより、安全に作業を進めることができます。

”まずはMCナイロンフライス加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはMCナイロン×フライス加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

コメント