MCナイロン加工を行う際に欠かせないアイテムとして、適切なフライス工具の選び方についてご紹介します。MCナイロンはその高い機械加工性や強度から幅広い産業で利用されていますが、その特性を最大限に活かすためには適切な工具選びが重要です。本記事では、MCナイロン加工におけるフライス工具の重要性や選び方、タップの活用方法について解説します。工具の選び方や加工技術のポイントを知りたい方は、ぜひ最後までご覧ください。MCナイロン加工における成功を目指す方にとって、貴重な情報が満載です。

MCナイロン加工入門

MCナイロンとは

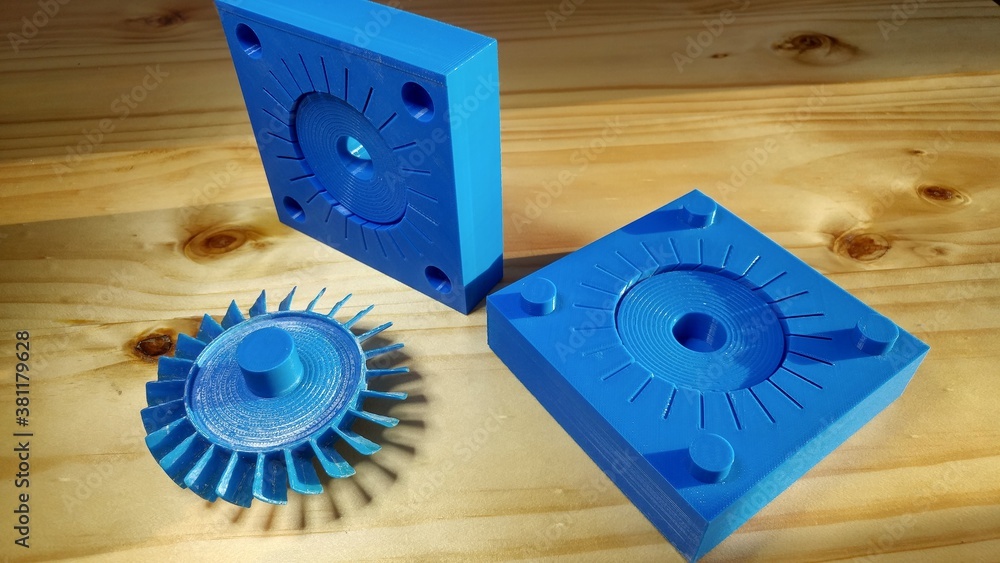

MCナイロン加工における最適なフライス工具の選び方は、加工の効率化と製品品質の向上に不可欠です。MCナイロンは、耐摩耗性や耐衝撃性に優れた工業用プラスチックであり、その特性から多様な分野で利用されています。しかし、適切な工具を用いなければ、加工時に材料が損なわれる可能性があります。例えば、タップの選択においては、MCナイロンの繊維的な性質を理解し、切削抵抗が低く、精密なねじ山を形成できるものを選ぶ必要があります。フライス工具に関しても、MCナイロンが発生させる熱に強い材質を選び、鋭い刃で材料を滑らかに切削することが大切です。適切なフライス工具を選ぶことで、MCナイロン加工はより高品質で効率的に行うことができます。

フライス加工の基本

MCナイロンの加工に最適なフライス工具の選定は、精度の高い製品作りに不可欠です。材質の特性上、MCナイロンは耐摩耗性に優れ、機械部品として幅広い用途に利用されていますが、加工時には適切なフライス工具を選ぶことが重要です。例えば、切削抵抗が小さく、精密な仕上がりを可能にするタイプの工具が推奨されます。さらに、MCナイロンの場合、工具の摩耗を防ぐためのコーティングや、切りくずの排出をスムーズにするための工具の形状が重要になってくるのです。これらを考慮した上で、作業の用途や加工するナイロンの量に合わせて、最適なフライス工具とタップを選定することで、効率よく、品質の高い加工が実現します。したがって、MCナイロンを加工する際には、これらの点を考慮し適切な工具を選ぶことが、成功への鍵と言えるでしょう。

MCナイロン加工におけるフライス工具の選び方

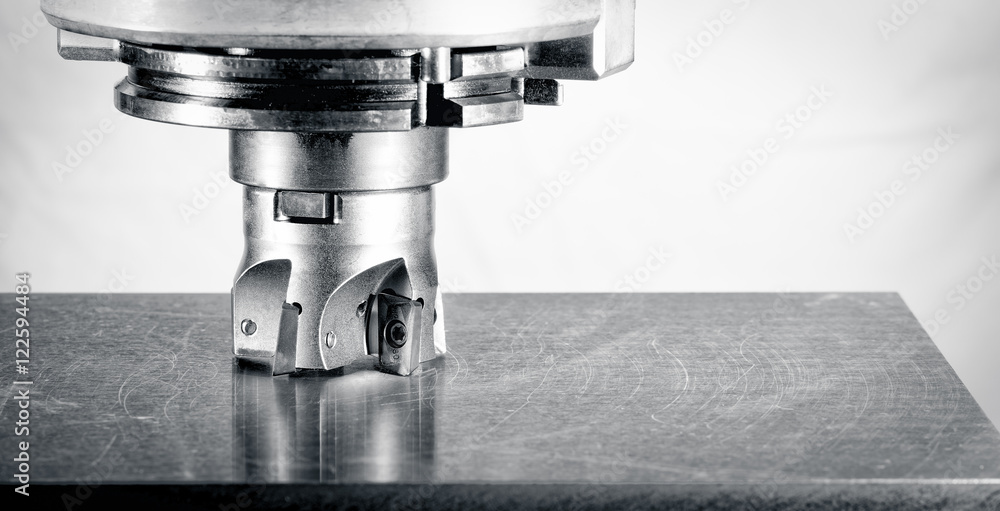

MCナイロンの加工において、適切なフライス工具の選定は加工精度と製品品質の向上に不可欠です。以下のポイントを考慮することで、より効率的かつ高品質な加工が実現できます。

フライス工具の選定基準

| 基準 |

説明 |

推奨工具例 |

| 切れ味の良さ |

MCナイロンの滑らかな仕上げには、鋭い切れ味が重要。 |

– ダイヤモンドコーティングツール: 高い切れ味と長寿命。 |

| 耐久性 |

MCナイロンは工具に摩耗を与えるため、耐久性が必要。 |

– 超硬工具: 摩耗に強く、長期間使用可能。 |

| 切削角度 |

ナイロンの柔軟性に対応した切削角度が必要。 |

– 鋭角の切削工具: 精密な切削が可能。 |

| 溝の形状 |

繊維状の切削屑が詰まらないような溝形状。 |

– 広めの切削溝: 切削屑の排出をスムーズに。 |

タップ加工における注意点

- 切削角度: MCナイロンは柔らかいため、切削角度が大きいと切り屑が詰まることがあります。適切な角度のタップを選ぶことが重要です。

- 溝の形状: 切削屑がスムーズに排出されるように設計されたタップを使用することで、加工の精度を保ちやすくなります。

まとめ

MCナイロンのフライス加工には、切れ味が良く、耐久性が高いフライス工具を選ぶことが重要です。また、タップ加工においても、適切な切削角度や溝形状を持つ工具の選定が必要です。これらを考慮することで、加工精度の向上と製品品質の維持が可能になります。したがって、MCナイロン加工の際には、工具の選定に十分な注意を払うことが成功の鍵となります。

適切なフライス工具の選び方

工具の種類と特性

MCナイロン加工においては、フライス工具とタップの選定が加工の精度と効率に大きな影響を与えます。以下に代表的な工具の種類とその特性を説明します。

フライス工具の種類と特性

| 工具種類 |

特性 |

適用例 |

| タングステンカーバイド製工具 |

高い硬さと耐久性を持ち、長期間の使用が可能。 |

– 高精度なフライス加工に最適。 |

| HSS(高速鋼)工具 |

コストが比較的低く、耐熱性も良好。 |

– 軽負荷のフライス加工に使用。 |

| ダイヤモンドコーティング工具 |

切削性能が非常に高く、摩耗が少ない。 |

– 高精度な仕上げが求められる場合。 |

| コーティング工具 |

摩擦抵抗を減少させ、工具寿命を延ばす。 |

– MCナイロンなどのプラスチック材料に適用。 |

タップの種類と特性

| タップ種類 |

特性 |

適用例 |

| チタンコーティングタップ |

高い耐摩耗性を持ち、長期間使用可能。 |

– 精密なねじ切りが求められる場合。 |

| チタンナイタップ |

ナイロンに特化した設計で、摩擦と熱を抑える。 |

– MCナイロンなどの柔らかい素材に最適。 |

| ロングリーチタップ |

深い穴や長いねじ山の加工に対応。 |

– 長いねじ部品や複雑な形状の加工に。 |

まとめ

MCナイロンの加工には、工具の種類とその特性を理解し、適切な選択を行うことが重要です。タングステンカーバイド製のフライス工具は硬さと耐久性に優れており、高精度な加工に適しています。タップに関しては、ナイロン専用のものや高耐摩耗性のコーティングが施されたものを選ぶことで、加工の精度と耐用年数を向上させることができます。正しい工具の選定は、MCナイロン加工の効率化とコスト削減に貢献します。

MCナイロン加工に最適なフライス工具

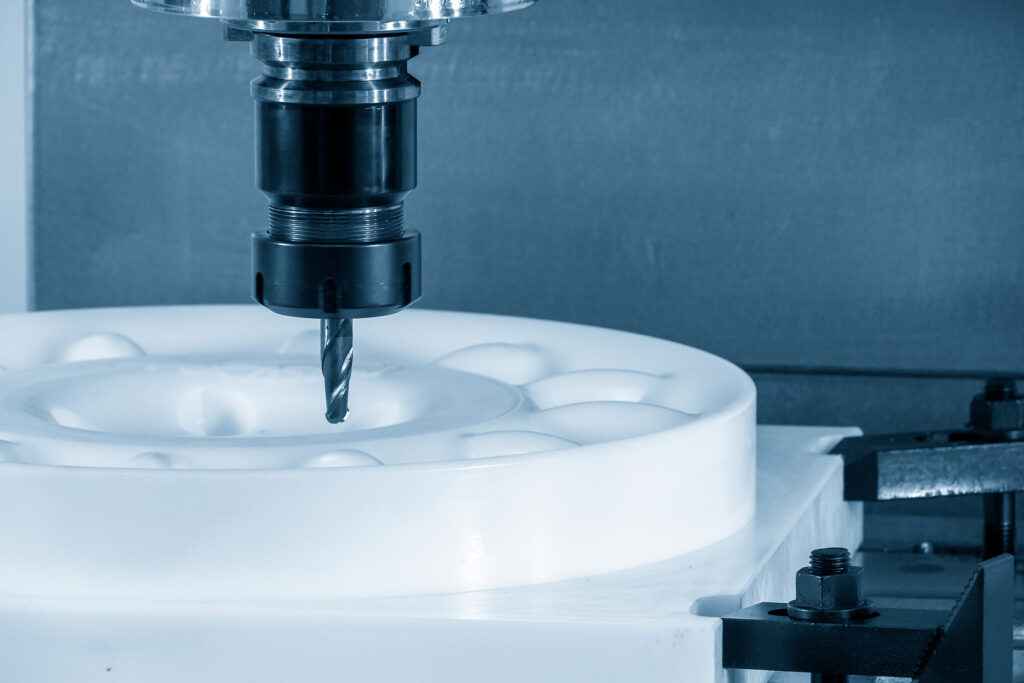

MCナイロンの加工には、適切なフライス工具の選定が重要です。ここでは、MCナイロンの特性に合ったフライス工具の選び方について説明します。

フライス工具の選定ポイント

| ポイント |

詳細 |

| 硬度と耐久性 |

MCナイロンは柔らかく、摩擦によって熱が発生しやすい。硬度と耐久性が高い工具を選ぶことで、熱による変形や摩耗を抑制できる。 |

| 切削速度 |

切削速度が速すぎると、ナイロンが溶ける原因になる。適切な切削速度を設定し、工具の摩耗を防ぐ。 |

| 刃先の形状 |

鋭角な刃を持つ工具は、精密な切削が可能。精度の高い加工を実現するために重要。 |

| 冷却方法 |

冷却液の使用や工具の冷却機能がある工具を選ぶことで、摩擦熱を抑え、加工精度を向上させる。 |

推奨するフライス工具

| 工具種類 |

特性 |

使用例 |

| タングステンカーバイド製工具 |

高い硬度と耐久性を持ち、長期間使用可能。摩耗が少なく、精密な加工が可能。 |

– 高精度なMCナイロンのフライス加工に最適。 |

| HSS(高速鋼)工具 |

コストが低く、適度な耐熱性がある。軽負荷の加工に向いている。 |

– 軽度なMCナイロンのフライス加工に使用。 |

| ダイヤモンドコーティング工具 |

優れた切削性能と摩耗抵抗を持ち、滑らかな仕上がりを実現。 |

– 高精度な仕上げが求められる場合に適用。 |

| 冷却機能付き工具 |

冷却液の使用が可能で、加工温度を低く保つ。 |

– 高速加工や熱に敏感な材料の加工に最適。 |

まとめ

MCナイロン加工においては、フライス工具の選定が加工品質と効率に大きな影響を与えます。特に、硬度と耐久性の高い工具を選び、適切な切削速度と刃先形状を考慮することで、MCナイロンの特性を最大限に活かすことができます。これにより、安定した作業と高品質な製品が得られ、生産性の向上にも繋がります。

長寿命の切削工具の条件

エムシーナイロン加工には適切なフライス工具の選定が不可欠です。耐摩耗性と精度を保つことが、長寿命切削工具の条件となります。具体的には、ナイロン材の特性に合わせた刃の形状や材質が重要です。例えば、シャープな刃先はMCナイロンの滑らかな切削面を実現し、硬質コーティングされた工具は耐久性を向上させます。さらに、ナイロン加工向けに設計されたタップは、精密なねじ切りを可能にします。これらの点を踏まえて、適切なフライス工具を選ぶことで、加工精度の向上と工具寿命の延長につながり、結果的にコスト削減にも貢献するでしょう。

エンドミルの選定と使用法

エンドミルの種類と選定基準

MCナイロン加工において、エンドミルの選択は加工精度と効率を大きく左右します。MCナイロンの特性に応じたエンドミルの選定基準について説明します。

エンドミルの種類と特性

| エンドミルの種類 |

特性 |

使用例 |

| 超硬質エンドミル |

高い硬度と耐久性を持ち、切れ味が良い。発熱が少なく、熱変形を防ぐ。 |

– MCナイロンの精密な切削に最適。 |

| HSS(高速鋼)エンドミル |

コストが低く、適度な耐熱性がある。軽度な加工に向いている。 |

– 軽負荷なMCナイロンの加工に使用。 |

| ダイヤモンドコーティングエンドミル |

切削性能が高く、摩耗に強い。滑らかな仕上がりが可能。 |

– 高精度な仕上げが求められる場合。 |

| スパイラルエンドミル |

切りくずの排出が良好で、MCナイロンの加工に適している。 |

– 粗削りから仕上げまで幅広く対応。 |

エンドミル選定基準

| 基準 |

詳細 |

| 切削性能 |

刃先が鋭く、切削抵抗が少ないものを選ぶ。これにより発熱を抑え、精度の高い加工が可能。 |

| 耐熱性 |

MCナイロンは熱によって変形しやすいため、発熱を最小限に抑える耐熱性の高い工具を選ぶ。 |

| コーティング |

ダイヤモンドコーティングなどの特殊コーティングを施した工具は、耐摩耗性が高く、長寿命。 |

| 刃の形状 |

スパイラルやツイスト形状のエンドミルは、切りくずの排出が良好でMCナイロンの加工に向いている。 |

まとめ

MCナイロン加工には、発熱を抑え、精度の高い加工を実現するエンドミルの選定が不可欠です。超硬質やダイヤモンドコーティングのエンドミルは、少ない抵抗で材料を切削し、発熱を最小限に抑えることができます。スパイラルエンドミルは切りくずの排出が良好で、効率的な加工が可能です。適切なエンドミルを選ぶことで、MCナイロンの加工精度と品質が向上します。

エンドミルの取り付けと調整方法

MCナイロン加工において最適なフライス工具の選び方は、加工品質の向上と効率化のために必須である。このプラスチック素材は柔軟性がありながらも耐久性を持つため、適切なタップやエンドミルの使用が重要だ。まず、MCナイロンの特性を理解し、それに適合する刃の材質や形状のフライスを選定する。例えば、尖ったエンドミルは細かいディテールの加工に適し、滑らかな加工面が求められる場合には、鋭利な刃を持つタップが推奨される。また、工具の取り付けと調整も精度に影響するため、締め付けトルクや回転速度に注意して、正確な加工を実現しよう。こうして選ばれたフライス工具は、MCナイロン加工において高い性能を発揮し、品質向上に寄与する。最終的には、工具選びが加工品質を左右するため、適切なフライス工具の選定が不可欠である。

MCナイロン専用エンドミルの利点

MCナイロン加工に最適なフライス工具の選択は、高品質な製品作成に不可欠です。MCナイロンはその優れた耐摩耗性と機械的特性で知られていますが、加工時には専用のエンドミルが求められます。これは、MCナイロンの特性に適したカッターが加工精度と効率を大幅に向上させるからです。たとえば、刃先が鋭利で、熱に強い材質を選ぶことで、エッジのバリが少なく、仕上がりが滑らかな製品を得られます。また、タップ加工においても、切削抵抗が低い専用のタップを選ぶことにより、ねじの精度が向上し、繰り返しの作業にも耐えうる強度を確保できます。

したがって、MCナイロン加工の際には、材質の特性を理解し、それに適したフライス工具やタップを選ぶことが重要です。適切な工具を選ぶことで、加工時間の短縮、コストの削減、さらには最終製品の品質向上にも寄与します。最終製品の品質を決定づける加工工程において、適切な工具選びによるメリットは計り知れません。

樹脂加工時のポイント

MCナイロン加工における切削条件の設定

MCナイロンの加工において、切削条件の設定は非常に重要です。以下に、適切なフライス工具選定と切削条件の設定に関するポイントを説明します。

フライス工具の選定

| ポイント |

詳細 |

| 刃先の耐摩耗性 |

刃先が耐摩耗性に優れた材質を選ぶことで、工具の寿命を延ばし、加工精度を保つ。 |

| 切削抵抗の低さ |

切削抵抗が少ない工具を選び、発熱を抑えることでMCナイロンの変形を防ぐ。 |

| 切りくず排出効率 |

切りくずがスムーズに排出できる工具を選び、加工時の詰まりを防ぐ。 |

| 特殊溝形状 |

穴あけ作業などで、特殊な溝形状のドリルを使用して切りくず排出を効率化。 |

切削条件の設定

| 設定項目 |

推奨設定 |

| 回転速度 |

MCナイロンの加工では、低めの回転速度で熱の発生を抑える。 |

| 送り速度 |

適切な送り速度を設定し、切削抵抗を最小限に抑える。 |

| 切削深さ |

切削深さは浅めに設定し、工具にかかる負荷を軽減する。 |

| 冷却剤の使用 |

適切な冷却剤を使用して、加工中の発熱を抑え、精度を保つ。 |

まとめ

MCナイロンの加工には、適切なフライス工具の選定と切削条件の設定が不可欠です。耐摩耗性が高く、切削抵抗が少ない工具を選ぶことで、加工精度と効率が向上します。また、回転速度や送り速度、切削深さを調整し、冷却剤を使用することで、MCナイロンの特性に合わせた最良の加工結果が得られます。これにより、MCナイロン部品の品質向上とコスト削減が実現します。

冷却と潤滑の重要性

MCナイロンの加工では、冷却と潤滑が加工品質を保つために重要な役割を果たします。以下にその重要性と具体的な対策を説明します。

冷却の重要性

| ポイント |

詳細 |

| 熱の発生抑制 |

MCナイロンは熱に敏感で、加工中に発生する熱で柔らかくなるため、冷却が必要です。 |

| 材料の変形防止 |

適切な冷却によって、加工中の材料変形や寸法精度の問題を防ぎます。 |

潤滑の重要性

| ポイント |

詳細 |

| 切削抵抗の低減 |

潤滑剤を使用することで切削抵抗を減らし、スムーズな加工が実現します。 |

| 工具寿命の延長 |

適切な潤滑により、工具の摩耗を抑え、寿命を延ばします。 |

| 仕上がりの向上 |

潤滑により滑らかな表面仕上げが可能となり、製品の品質が向上します。 |

冷却と潤滑の方法

- 冷却剤の選定: MCナイロンには、適切な冷却剤を使用し、加工温度を管理します。水溶性の冷却剤やエアーブローを活用する方法があります。

- 潤滑剤の使用: 切削中の摩擦を減少させるために、MCナイロン専用の潤滑剤を使用します。これにより、工具の摩耗を抑え、精度の高い加工が可能となります。

まとめ

MCナイロンの加工では、冷却と潤滑が品質を確保するために不可欠です。適切な冷却と潤滑により、発熱の抑制や切削抵抗の低減が実現し、加工精度や工具の寿命が向上します。これにより、高品質なMCナイロン部品の生産が可能となります。

加工精度を保つための工夫

MCナイロンの加工には最適なフライス工具の選定が欠かせません。これには数多くの理由がありますが、特に加工精度の向上と工具寿命の延伸が重要なポイントです。適切なフライス工具を選ぶことで、MCナイロンの優れた特性を存分に引き出し、長期にわたる製品の品質保持が可能となります。たとえば、タップ加工の際は、MCナイロンの物性に合わせて特別な切削角度やピッチを持つタップを選択する必要があります。これにより、精密なねじ部の形成が可能であり、組み立て時のねじりによる損傷のリスクも最小限に抑えることができます。結論として、MCナイロン加工の精度と効率を高めるためには、加工物の特性を考慮したフライス工具の適切な選定が必需品となります。

MCナイロンフライス加工のテクニック

正確なフライス加工のための準備

MCナイロンのフライス加工においては、適切な準備が精密な作業を実現するために不可欠です。以下のポイントに注意して、フライス工具の選択と準備を行いましょう。

フライス工具の選択

| ポイント |

詳細 |

| 刃の材質 |

MCナイロンは摩耗しやすいため、タングステンカーバイドなどの耐摩耗性が高い材質を選ぶ。 |

| 刃の形状 |

切削抵抗を減らし、熱の発生を抑える形状(例: ハイリード角のエンドミル)を選択。 |

| 冷却性能 |

発熱を抑えるため、冷却機能が充実した工具を使用する。 |

タップ工具の選択

| ポイント |

詳細 |

| タップの種類 |

MCナイロンの柔らかさに適したスパイラルタップなどを選ぶ。 |

| タップのサイズ |

正確なねじ山を形成するため、適切なサイズとピッチのタップを選択する。 |

工具の準備と設定

- 工具の点検: 使用前に工具の状態を確認し、欠けや摩耗がないかチェックする。

- 切削条件の調整: 適切な回転速度と送り速度を設定し、過熱を防ぐ。

- 切削液の使用: 切削液や潤滑剤を用いて、摩擦を減少させ、加工面の品質を向上させる。

まとめ

MCナイロン加工を成功させるためには、フライス工具やタップの選択、工具の準備と設定に細心の注意を払うことが重要です。適切な工具選びと準備により、精密で高品質な加工が実現できます。

加工時のトラブルシューティング

MCナイロン加工においては、適切なフライス工具の選択がトラブルを回避し、加工精度を確保するために重要です。以下に、MCナイロン加工でよく見られるトラブルとその対処法をまとめました。

一般的なトラブルとその原因

| トラブル |

原因 |

対策 |

| 工具の摩耗や破損 |

刃先が鈍い、材質に適していない工具を使用している。 |

– 鋭い刃先の工具を選定する。

– 定期的な工具の点検と交換。 |

| 切削面のバリ |

切削速度が不適切、工具が摩耗している。 |

– 適切な切削速度に設定する。

– 摩耗しにくい工具を使用する。 |

| 過熱による変形 |

高い切削温度、冷却不足。 |

– 冷却液を使用し、工具の冷却を徹底する。

– 低速で切削し、熱の発生を抑える。 |

| 不均一な切削 |

工具の形状が不適切、切削条件が合っていない。 |

– 刃の形状がMCナイロンに適したものを選ぶ。

– 切削条件の再設定。 |

具体的な対策

- 工具の選定

- ダイヤモンドコートのフライス: 高い耐摩耗性を持ち、MCナイロンの切削に適している。

- 冷却機能を持つタップ: 熱の発生を抑え、滑らかなねじ山を形成する。

- 切削条件の調整

- 切削速度と送り速度: MCナイロンの柔軟性に合わせて、適切な速度に設定する。

- 冷却液の使用: 切削温度を抑えるために、十分な冷却液を使用する。

- 加工後のチェック

- 加工面の検査: 加工後に切削面やねじ山の精度を確認し、必要に応じて再加工を行う。

まとめ

MCナイロン加工におけるトラブルを防ぐためには、適切な工具選びと切削条件の設定が不可欠です。問題を未然に防ぎ、効率的で高品質な加工を実現するために、材質の特性に応じた対策を講じることが重要です。

表面仕上げのコツ

MCナイロン加工において、優れた表面仕上げを実現するためには、適切なフライス工具と加工条件が重要です。MCナイロンの特性に応じた表面仕上げのコツを以下にまとめました。

適切なフライス工具の選択

| 工具の種類 |

特徴 |

適用例 |

| シャープなエンドミル |

刃先が鋭く、MCナイロンの柔らかさに対応。 |

滑らかな加工面を実現するために使用。 |

| ダイヤモンドコート工具 |

高い耐摩耗性を持ち、長期間の使用に適する。 |

摩耗による加工精度の低下を防ぐ。 |

| 特殊形状のタップ |

精密なねじ切りが可能で、切削性能が高い。 |

ナイロンの柔軟性を考慮し、ねじ山の精度を保つ。 |

表面仕上げのコツ

- 工具の状態の確認

- 刃の鋭利さ: 常にシャープな刃を使用し、加工面に傷がつかないようにする。

- 工具の摩耗: 定期的に工具をチェックし、摩耗が進んだ場合は交換する。

- 切削条件の設定

- 低速での加工: MCナイロンの発熱を抑えるため、低速で切削を行う。

- 適切な切削速度: 切削抵抗を減らし、滑らかな表面を得るために、適切な速度に設定する。

- 冷却と潤滑

- 冷却液の使用: 加工中の発熱を防ぐために冷却液を使用し、表面品質を保つ。

- 潤滑剤の選択: 適切な潤滑剤を使用し、切削効率を高める。

- 加工後の仕上げ作業

- 研磨作業: 表面に微細な傷が残る場合、研磨作業を行って滑らかな仕上がりにする。

まとめ

MCナイロンの表面仕上げには、適切な工具選びと切削条件の調整が不可欠です。これにより、滑らかで高品質な仕上げを実現し、製品の精度と性能を高めることができます。

タップ加工のポイント

タップの種類と機能

MCナイロン加工では最適なフライス工具の選び方が非常に重要です。適切なタップを選ぶことで、加工精度が向上し、製品の品質を決定づけるのです。具体例として、MCナイロンは耐摩耗性や耐衝撃性が求められる部品に使用されることが多く、そのためには正確なネジ加工が不可欠です。しかし、MCナイロンは熱に弱い特性を持っており、加工時には熱発生を抑えるような工具が求められます。そのため、高速度鋼やコバルト高速度鋼などの熱に強い材質でできたタップを選択することが推奨されています。また、フライス加工時の切削速度や送り速度にも注意を払い、ワークと工具の寿命を延ばすことも大切です。結論として、MCナイロン加工には、熱に強く精度の高い加工が可能なフライス工具の選定が不可欠であり、そのためには材質や設計にこだわったタップの選択が必需品となります。

MCナイロンに適したタップの選び方

MCナイロンの加工においては、タップの選択が加工精度と生産効率に直結します。MCナイロンは熱に弱いため、適切なタップを選ぶことが重要です。以下に、MCナイロンに最適なタップの選び方をまとめました。

タップの形状と材質

| タップの特徴 |

説明 |

推奨理由 |

| 鋭い切れ味を持つタップ |

刃先が鋭利で、スムーズな切削が可能。 |

MCナイロンの柔らかさを活かし、精度高く加工できる。 |

| 低熱伝導率の材質 |

熱を効率的に逃がし、発熱を抑えることができる。 |

加工中の熱による変形を防ぐ。 |

| 特殊コーティングタップ |

耐摩耗性が高く、長期間使用可能。 |

長寿命で、安定した加工が可能。 |

選び方のポイント

- 切れ味の良いタップを選ぶ

- MCナイロンは比較的柔らかい素材のため、鋭い刃を持つタップが適しています。切れ味が良いタップは、スムーズに加工を進めることができ、精度の高いねじ山を形成します。

- 熱伝導性の考慮

- MCナイロンは加工中に発熱しやすいため、熱伝導率が低い材質のタップを選ぶことが重要です。これにより、発熱を抑え、加工精度を保つことができます。

- 特殊コーティングのタップ

- 耐摩耗性や耐熱性が向上する特殊コーティングが施されたタップを選ぶことで、タップの寿命を延ばし、安定した加工が可能になります。コーティングによって、摩耗や劣化が遅くなり、コスト削減にも繋がります。

まとめ

MCナイロンの加工には、鋭い切れ味を持ち、低熱伝導率の材質を使用したタップが適しています。さらに、特殊コーティングが施されたタップを選ぶことで、耐摩耗性を高め、長期間にわたる安定した加工が可能になります。これらのポイントを考慮してタップを選ぶことで、MCナイロンの加工品質を向上させ、効率的な生産が実現できます。

タップ加工の技術とコツ

MCナイロンの加工には適切なフライス工具の選択が必須です。フライス加工では、材料の特性に応じたタップを選ぶことが品質の向上に直結します。MCナイロンは耐久性と加工性に優れている一方で、柔軟性もあるため、精密な加工を要求される場合が多くあります。適切なフライス工具の選択によって、バリの発生を抑え、仕上がりの精度を高めることができます。たとえば、鋭利な刃を持つ工具は、MCナイロンの柔らかさに対応し、滑らかな切削を実現します。また、タップ加工では、摩擦熱による材料の変形を防ぐために、適切な速度と冷却方法が求められます。これらの点に注意して工具を選び、正しい加工技術を用いることで、MCナイロンの加工精度を格段に向上させることができます。結論として、フライス工具の丁寧な選定とタップ加工技術の適用は、MCナイロン加工の品質を決定づける重要な要素です。

長寿命の切削工具を選ぶための考慮点

工具材質の選定

MCナイロン加工において最適なフライス工具を選ぶことは、効率的で精度の高い加工を実現する上での必需品です。MCナイロンは摩擦係数が低く、耐摩耗性に優れる特性を持っているため、適切な工具選びが必要となります。例えば、硬質の材質や鋭い刃を持つフライス工具を選ぶことにより、滑らかで正確な仕上がりを期待できます。さらに、タップでの加工では、ナイロン特有の粘りに対応した特殊な形状のタップを選ぶことが重要になります。これにより、ねじれや割れのリスクを軽減し、長寿命の製品を生み出すことができるのです。最終的に、フライス工具の正しい選定は、MCナイロン加工品の品質向上に直結し、無駄なコスト発生を防ぐためにも不可欠です。

切削抵抗と工具の耐久性

MCナイロン加工では、切削抵抗の低減と工具の耐久性向上が重要なポイントです。以下に、これらの要素を考慮した工具選びについて説明します。

切削抵抗と工具の選定

| 特性 |

説明 |

利点 |

| タングステンカーバイド製工具 |

高硬度で耐摩耗性に優れ、切削抵抗が低い。 |

長寿命で高精度な加工が可能。 |

| コーティング工具 |

切削面に特殊コーティングが施され、抵抗を低減。 |

摩耗を防ぎ、工具の耐久性が向上。 |

| 特殊形状タップ |

MCナイロンに特化した形状で、精密なねじ加工が可能。 |

切削抵抗を減らし、ねじ山の精度を保つ。 |

選定のポイント

- 切削抵抗の低減

- ツール材質: タングステンカーバイドなどの高硬度材質を選ぶことで、切削抵抗を低減し、安定した加工が可能。

- コーティング: 特殊コーティングにより、切削抵抗を低く保ち、熱発生を抑制。

- 耐久性の向上

- 工具の選定: 耐摩耗性が高い工具を選ぶことで、工具の寿命が延び、長期間にわたって安定した加工が実現。

- タップの形状: MCナイロンに特化した形状やコーティングが施されたタップを選び、精密なねじ加工を実現。

- 加工条件の最適化

- 切削速度と送り: 適切な切削速度と送りを設定することで、切削抵抗を抑えつつ工具の耐久性を確保。

まとめ

MCナイロン加工では、切削抵抗を低減し、工具の耐久性を高めることが成功のカギです。タングステンカーバイド製のフライスやコーティングされた工具、特殊形状のタップを選ぶことで、効率的かつ高品質な加工が実現します。

メンテナンスと工具寿命の延長方法

MCナイロン加工では、適切なフライス工具の選択が重要です。なぜなら、MCナイロンは摩擦係数が低く、耐摩耗性に優れているものの、加工時の熱に弱いため、正しい工具を使わないと品質が低下するリスクがあるからです。例えば、刃先が鋭く、熱を分散しやすいタップを用いると、加工時の発熱を抑え、MCナイロン本来の特性を損なわずに加工できます。また、フライス加工においては、表面のなめらかさを保つことができるよう、工具の切削角度も考慮する必要があります。適切なフライス工具を選び、メンテナンスを正しく行うことで工具寿命を延ばし、結果としてコストを削減し、生産性を高めることが可能です。したがって、MCナイロン加工を行う際は、精密なフライス工作を可能にする高品質のタップ選びが必須となります。

樹脂加工におけるフライス加工の実践

フライス加工のステップバイステップ

MCナイロン加工において、適切なフライス工具の選択は非常に重要です。この選択が加工品質を左右するからです。フライス加工に使用するタップは、MCナイロンの特性に合わせたものでなければ、精度はもちろん、加工面の仕上がりにも影響が出てしまいます。例えば、MCナイロンは耐摩耗性や耐衝撃性に優れていますが、熱に弱く加工時には低熱発生のタップを選ぶ必要があります。また、ナイロンの柔軟性に対応できるよう切れ味の良いタップを使用すると、切りくずの排出もスムーズになり、加工効率が向上します。適したフライス工具を選ぶことで、加工時間の短縮と品質の向上を両立させることができ、結果として経済的な生産活動に貢献します。だからこそ、フライス加工において、最適なタップの選択は必需品であると言えます。

MCナイロン特有の加工課題への対応

MCナイロン加工には適切なフライス工具の選択が欠かせません。加工精度を高め、長時間の安定した作業を実現するため、タップ選びが重要となります。まず、MCナイロンは他の金属材料と比較して軟らかく、切削時の熱による変形が起こりやすい点を考慮する必要があります。そのため、鋭い切削角を持つ工具や、熱を逃がす設計のものが推奨されます。また、精密なねじ切り作業には、正確なピッチを保つことができるタップが必須です。具体的な例として、表面処理が施された高硬度のタップや、MCナイロンの摩擦を低減するコーティングが施されたタップが適しています。結論として、MCナイロンを加工する際には、材料の特性に合わせたフライス工具とタップを選ぶことにより、加工課題を解決し、効率よく高品質な製品を製作することが可能です。

最終製品の品質向上のためのアドバイス

MCナイロン加工において最適なフライス工具の選択は、最終製品の品質を大いに左右します。フライス加工では、材料の特性に合わせた工具を選ぶことが肝要です。MCナイロンは、摩擦や耐衝撃性に優れたエンジニアリングプラスチックですが、加工時にはその粘り気に注意が必要です。選び方のポイントは、切れ味が良く耐久性のあるタップを選ぶこと。例えば、特別なコーティングが施されたタップは、MCナイロンの粘り気による摩擦熱を軽減し、精密なねじの加工が可能となります。また、切削速度にも注意し、MCナイロンの性質に合わせた速度で加工することで、バリの少ないきれいな仕上がりを実現できます。適切なフライス工具を選ぶことで、MCナイロンの加工品質が向上し、結果として製品の信頼性および耐久性に寄与します。

まとめ

MCナイロンを正しく加工するためには、適切なフライス工具の選択が肝要です。MCナイロンは熱に敏感な素材であり、適切な工具を使用しなければ加工時に問題が生じる可能性があります。フライス工具を選ぶ際には、材料に適した刃先形状やコーティングが必要です。また、刃先の鋭利さや耐摩耗性も重要な要素です。これらの要点を押さえながらフライス工具を選定することで、MCナイロンの加工においてより高い精度と効率を実現することができます。