【量産向け】MCナイロンのフライス加工を効率化するコツ5選

量産向けのMCナイロンのフライス加工を効率化することは、製造工程を改善し、コスト削減につながる重要な課題です。この記事では、MCナイロンのフライス加工の効率化に役立つ5つのコツを紹介します。量産向けの製造に携わる方々にとって、是非参考になる情報となるでしょう。

1. MCナイロン フライス加工 量産の基本

MCナイロンのフライス加工を量産において効率化することは、コスト削減と品質維持の両立を実現する上で重要です。効率化のためには、以下の5つのコツを抑えるべきです。まず、適切な切削工具の選択が重要で、MCナイロンの特性に合わせた工具を使用することで摩耗を抑え、寿命を延ばすことができます。次に、フライス加工の速度と送り速度の最適化があります。これにより加工時間を短縮しつつ、仕上がりの精度を高めることが可能です。第三に冷却液の使用は、加工中の熱を効果的に逃がし、製品の変形や品質低下を防ぎます。また、工具パスの充分な計画により無駄な動きを減らすことも効率化に寄与します。最後に、周期的なメンテナンスを怠らないことで、機械のトラブルによる生産停止を未然に防ぐことができます。これらのコツを踏まえ、効率的なフライス加工により、量産を成功させましょう。

2. 樹脂の切削条件の理解と最適化

MCナイロンのフライス加工における効率化は、量産を成功させる上で重要なポイントです。その鍵となるのは、適切な切削条件の理解と最適化にあります。例えば、MCナイロン特有の熱に弱い性質を考慮し、切削速度や送り速度を適正に設定することで、加工時の摩擦熱を抑制し品質を保持することが可能です。さらに、刃の材質選択や切削液の利用も、加工時の発熱を抑え、精度の高い仕上がりを実現する上で重要です。加工工具のメンテナンスを怠らずに行うことも、安定した加工を継続するうえで必須です。このように、フライス加工の条件を最適化することで、MCナイロンの量産効率を大幅に向上させることができます。したがって、品質を落とさずに効率的な量産を実現するためには、これらのコツを押さえておくことが不可欠です。

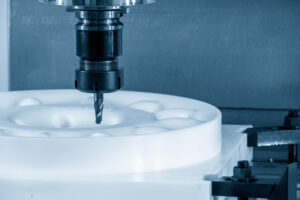

3. マシニング加工の基礎とMCナイロンの特性

MCナイロンのフライス加工を効率化するためには、その特性を理解し、適切な加工方法を選定することが重要です。まず、MCナイロンは、耐摩耗性や耐衝撃性に優れる一方で、熱に弱いという特性があります。このため、加工時には冷却液を適切に使用することで、熱による変形や劣化を防ぐことができます。次に、切削工具は鋭利なものを使用し、切りくずの排出をスムーズに行うことで、加工精度を保つとともに、工具の摩耗を最小限に抑えることができます。また、量産を前提とした場合、ジグや治具を用いて位置決めの精度を向上させ、加工時間を短縮することが効果的です。さらに、フライス加工機の運転設定を適切に調整することも大切で、切削速度や送り速度を素材の特性に合わせて最適化することが重要です。以上のポイントを踏まえて加工を行うことで、MCナイロンのフライス加工を量産に適した効率的なプロセスにすることが可能です。

4. バリ取り作業の効率化とその技術

MCナイロンのフライス加工は、量産を行う上で非常に重要な工程です。その加工を効率化することにより、生産性の向上とコスト削減が期待できます。まず、適切な切削条件の選定が重要で、MCナイロン特有の加工性に合わせた速度や送りを考慮しましょう。次に、工具の選択にも注意が必要です。耐摩耗性に優れた工具を使用することで、長期間安定した加工が可能になります。さらに、冷却剤の利用は、発熱を抑えつつ切削精度を保つために役立ちます。また、加工前の材料準備は、表面のクリーニングを徹底し、無駄なバリが生じないようにすることが肝心です。最後に、フライス加工後のバリ取りをスムーズに行うためにも、精度の高い加工が求められます。これらのコツを押さえることで、量産時のMCナイロン加工を効率化し、製品品質の安定化に寄与することができます。

5. 加工部品調達の効率化とMCナイロンの取り扱い

MCナイロンのフライス加工は量産において効率化が求められます。改善の結果、作業時間の短縮と品質の向上が期待できるためです。例えば、適切な工具選択や切削条件の最適化は、加工時間を減らし精度を高めます。また、CAD/CAMソフトウェアの活用によって、設計から加工までの流れがスムーズになり、誤差を最小限に抑えられます。さらに、加工機の定期メンテナンスは、トラブルを未然に防ぎ、連続稼働を可能にします。最後に、部品の標準化を進めれば、工具のセットアップ時間削減に繋がります。結論として、これらのコツによりMCナイロンのフライス加工を効率化し、量産体制の強化が実現します。

まとめ

MCナイロンのフライス加工を効率化するためのコツとして、適切な切削条件を設定することが重要です。また、適切な切削工具や冷却液の選定、適切な切削速度や切削量の設定も大切です。さらに、定期的な切削工具のメンテナンスや加工品質のチェックを欠かさず行うことで、効率的な量産が可能となります。

コメント