【2023年版】MCナイロンを使ったフライス加工技術の全知識

2023年版のMCナイロンを使ったフライス加工技術の全知識をお届けします。MCナイロンを使用したフライス加工技術について詳しく知りたい、また、試作品の製作に役立てたいと考えている方々にとって、この記事は非常に役立つものとなるでしょう。MCナイロンを使用したフライス加工技術の基本から応用まで、詳細に解説していきます。

1. MCナイロン フライス加工 試作の基礎知識

MCナイロンのフライス加工は、試作から量産まで幅広く活用される技術です。こうした加工技術がなぜ必要かというと、MCナイロンは耐摩耗性、耐薬品性に優れた素材であり、様々な産業で部品として利用されるからです。例えば、ギアやベアリングなどの精密な部品を作成する場合、フライス加工によって微細な形状や規格に合わせたカスタマイズが可能になります。さらに、試作を行うことで設計の誤差を修正し、最終製品の品質向上に寄与します。このように、MCナイロンのフライス加工技術は、精密な部品製造と品質確保の両面で極めて重要となるのです。2023年もこの技術は引き続き重要であり、その理解が深まることで、より効率的で質の高い製品開発が進むでしょう。

2. 樹脂加工とは?基本的な概念の解説

MCナイロンは、フライス加工においてその精度と加工性の良さから、多種多様な試作品製造に利用されています。耐摩耗性や耐衝撃性に優れたMCナイロンは、複雑な形状を持つ部品や、一般的な金属材料では達成できない特性を持つ製品の試作において、その真価を発揮します。例えば、高い寸法安定性が必要な精密機器の部品や、特定の化学薬品にさらされる部品など、MCナイロンを使うことで、初期の試作段階での機能検証を正確に行うことができるのです。フライス加工技術の進歩によって、MCナイロンはより複雑で精密な部品製作に対応可能となり、2023年現在では、この分野での利用はさらに広がっています。結論として、MCナイロンの使用は試作品の品質向上に直結し、今後もフライス加工を用いたプロトタイピングに不可欠な材料であり続けるでしょう。

3. 切削加工と成形加工の違いとは

MCナイロンを用いたフライス加工技術は、試作から量産まで広く活用されています。なぜなら、MCナイロンは耐摩耗性や耐衝撃性に優れ、多様な産業での部品製造に適しているからです。具体的な例として、ギアやベアリングなどの部品が挙げられます。これらはフライス加工によって正確な形状が作られ、製品の性能を直接左右する重要な役割を果たします。また、試作段階では、デザインの変更が頻繁に起こりますが、MCナイロンは加工が容易であるため、迅速な対応が可能となります。このように、MCナイロンを活用したフライス加工技術は、精度と効率の両面で日本の製造業の競争力を支えており、今後もその重要性は増すことでしょう。

4. MCナイロンの物性と加工の優位性

MCナイロンは、優れた物性を持つことからフライス加工に適しており、試作から量産に至る様々な分野で活用されています。耐摩耗性や耐薬品性に加え、優れた機械的強度を持つため、工業部品や機械の部品など、精密な寸法が求められる製品の加工に多く用いられています。例えば、ギヤやベアリング、滑り軸受などの部品にMCナイロンが用いられることで、製品の寿命が延びると共に、メンテナンスの労力も削減されます。これらの特性は、フライス加工技術を活かすことでさらに精度の高い製品を生み出すことを可能にし、試作品の製作においても迅速かつ柔軟な対応が可能となるのです。そのため、2023年版としてのMCナイロンを使ったフライス加工技術は、製造業にとってますます重要な技術と言えるでしょう。

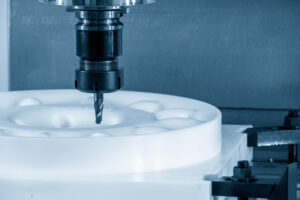

5. フライス加工技術の基礎

MCナイロンを使用したフライス加工は、試作品製作において非常に有効な技術です。この加工技術は、その優れた機械的強度と耐摩耗性のため、さまざまな工業製品において重宝されています。具体例を挙げると、自動車業界や電子部品のプロトタイピングに使用されることが多く、またその精密さにより、複雑な形状や細かな部品の加工にも対応可能です。さらに、MCナイロンは金属に比べて軽量であり、加工時の振動も少ないことから、高品質な試作品を効率良く製作することができます。2023年現在、フライス加工技術は進化を続けており、より精緻な加工が可能になりつつあることから、今後もこの技術の重要性は高まることが予想されます。

6. MCナイロン フライス加工 試作のプロセス

MCナイロンのフライス加工は、精密な試作品を作成するうえで、その優れた加工性とコストパフォーマンスから、工業分野で広く利用されています。フライス加工により、複雑な形状や高精度な部品の製造が可能となり、その利便性は高く評価されているのです。例として、ロボットの関節や自動車の部品など、耐摩耗性や耐薬品性が求められる製品にMCナイロンは用いられます。加えて、試作段階でのコスト削減が可能であり、短期間での製品開発サイクルの加速に寄与しているのです。結論として、MCナイロンを使ったフライス加工技術は、先進製品の試作において不可欠であり、その重要性は今後も増すことでしょう。

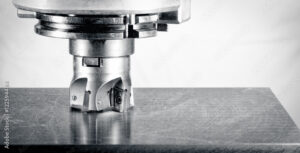

7. MCナイロンを加工する際の注意点

MCナイロンをフライス加工する際は、その特性を理解し適切な方法を選択することが極めて重要です。MCナイロンは耐摩耗性や機械的強度が高く、試作品や小ロット生産に適しています。しかし、熱に弱く加工中の発熱には注意が必要です。実際には、低速での加工や、切削液を使うことで熱の発生を抑えることができます。また、フライス加工に適した工具選びや刃の角度も重要で、これにより加工精度が格段に向上します。例えば、シャープなエッジを持つカッターを使用することで、滑らかな表面を実現できます。最終的には、これらの配慮を怠らずに正しい加工法を用いることで、MCナイロンの持つポテンシャルを最大限に引き出し、高品質な製品を生産することが可能です。

8. MCナイロン フライス加工 試作の応用例

MCナイロンは工業分野でのフライス加工において非常に重要な役割を果たしています。この合成樹脂は、摩擦や衝撃に強い性質を持つため、さまざまな部品の試作に利用されるのです。例えば、ギアやベアリングなどの試作にMCナイロンが選ばれることがあります。これは、金属に比べて加工が容易であり、耐久性に優れているためです。また、軽量でありながら強度を保つことができるので、エンジニアリングの分野での応用が広がっています。特に小ロットの試作段階では、コスト削減にも寄与し、製品開発のスピードアップにもつながります。このようにMCナイロンを使ったフライス加工技術は、効率的な試作を可能にするため、今後も重要な技術であり続けるでしょう。

9. MCナイロン フライス加工 試作でのトラブルシューティング

MCナイロンはフライス加工における試作において、その耐磨耗性や加工性の高さから多くの産業で選ばれています。フライス加工技術を用いれば、精密な部品の製作が可能となり、機械の性能を向上させることができます。しかし、試作段階では予期せぬ問題が発生することがあります。例えば、加工時の熱による変形や、工具の選定ミスがそれにあたります。これらのトラブルは、適切な設計や冷却剤の使用、適正な工具選定によって避けることができます。具体的には、加工前に材料の特性を考慮した設計を行い、加工中の熱対策として冷却剤を適切に使用し、また、MCナイロンに適した切削工具を選定することが肝要です。このように対策を講じることで、MCナイロンを用いたフライス加工の試作は、より成功率を高めることができるのです。

10. MCナイロン フライス加工 試作の最新動向と未来

MCナイロンは、優れた耐摩耗性や耐衝撃性を持つ素材であり、最先端のフライス加工技術によって、多様な試作品の製造が可能となっています。日本の製造業において、MCナイロンを用いたフライス加工技術は、小ロット生産やカスタマイズされた部品要求の増加に伴い、その重要性を増しています。特に、耐久性と加工のしやすさを兼ね備えたMCナイロンは、自動車や電子機器の試作部品制作に欠かせない材料です。例えば、独自の形状や仕様を要するギアやシーリング部品にMCナイロンが用いられるケースが増えており、これらはフライス加工によって高精度に製造されています。今後も、MCナイロンのフライス加工技術は進化し続け、より効率的で精密な部品製造に寄与することでしょう。結果的に、日本の製造業の競争力を高める一因となることが期待されます。

まとめ

MCナイロンは強度や耐摩耗性に優れており、その特性を活かした精密なフライス加工が可能です。試作品の製作に最適な素材であり、複雑な形状も高精度で加工できます。2023年版の最新技術を駆使したMCナイロンのフライス加工により、製品の信頼性や耐久性の向上が期待できます。

コメント