試作から本番まで!MCナイロンフライス加工の基本とポイント

MCナイロンフライス加工は、製品開発の重要な工程であり、試作から本番まで幅広く活用されています。本記事では、MCナイロンフライス加工の基本とポイントについて詳しく解説します。製品開発に携わる皆さんにとって、MCナイロンフライス加工に関する知識を深め、試作から本番までの工程をスムーズに進めるためのヒントを得ることができるでしょう。

1. MCナイロン フライス加工 試作の概要

1-1. MCナイロンとは

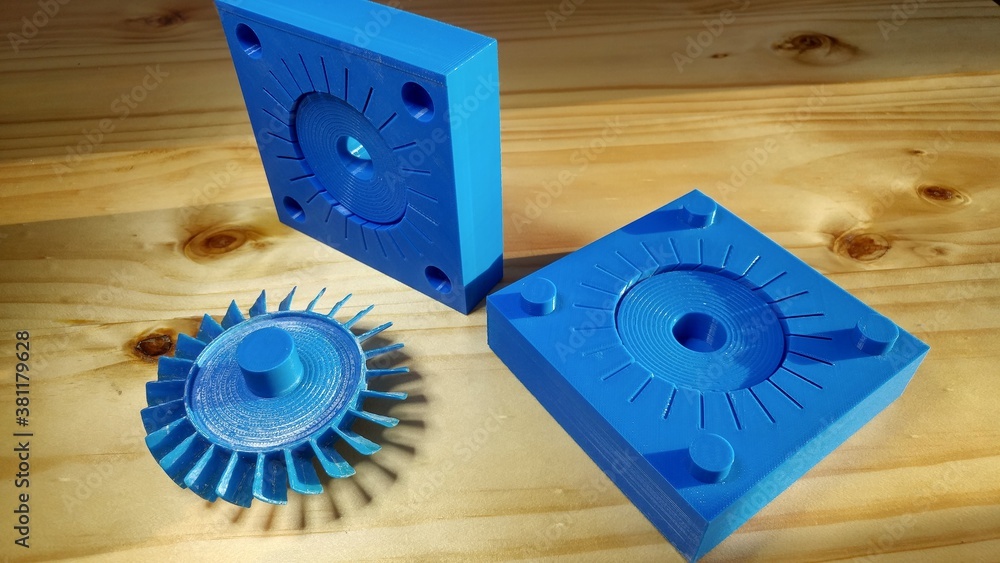

MCナイロンフライス加工は、耐摩耗性や耐薬品性に優れたMCナイロンを切削して製品を作る工程であり、試作から本番までの工程が重要です。MCナイロンは、その加工性の良さから多くの産業で利用されています。具体例としては、ギアやベアリングなどの部品があり、これらは精密な加工を必要とするため、試作段階での細かな調整が不可欠です。本番加工に移る前に試作を行うことで、設計の正確性を確かめ、材料の無駄遣いを防ぎます。また、試作を重ねることで、製品の品質をより高め、量産におけるトラブルを減らすことができます。このように、MCナイロンフライス加工は試作から本番までの各段階で丁寧な作業が求められ、その工程を丁寧に行うことが高品質な製品を作り上げるポイントとなります。

1-2. フライス加工の基本

MCナイロンのフライス加工は、試作品の作成から本番用の部品製造まで幅広く活躍する技術です。この加工によって精密な部品が作り出される理由は、MCナイロンの優れた機械的性質と加工の精度の高さにあります。例えば、耐摩耗性や耐衝撃性に富んだMCナイロンは、歯車やベアリングといった部品に利用されることが多く、フライス加工によってその形状が精確に削り出されます。こうした加工の際には、試作段階でのデータをしっかりと蓄積し、本番加工ではそれを基に最適な条件で作業を進めることが重要です。結果として、試作から本番までの一貫したプロセスを経ることで、品質の安定した製品が生産可能となります。MCナイロンのフライス加工は、これらの点を踏まえた上で行うことが、成功への鍵と言えます。

1-3. 試作の重要性とプロセス

MCナイロンフライス加工は、その耐摩耗性や機械的強度など優れた特性から、幅広い産業で利用されています。試作段階は本番加工への移行前に非常に重要なプロセスです。試作を行うことで、設計上の問題点を明らかにし、最終製品の品質を高めることができるのです。例えば、フライス加工においては、切削条件の最適化や加工パスの確認が可能となり、精度の高い製品製造に繋がります。また、試作では実際の使用環境を模倣したテストを行い、耐久性や機能性の検証を行います。これにより、後工程でのコスト増加や時間のロスを防ぐことができます。試作段階を丁寧に行うことが、MCナイロンフライス加工における品質の高い製品を生み出すための基本であり、重要なポイントであると言えます。

2. MCナイロンの特性と加工の利点

2-1. MCナイロンの物理的・化学的特性

MCナイロンのフライス加工は、試作品から量産品に至るまで、その耐摩耗性や耐薬品性により多くの産業で利用されています。特に、試作段階では、加工の容易さが製品開発のスピードを左右するため、MCナイロンが選ばれることが多いのです。例えば、ギアやベアリングといった部品では、その滑らかな表面処理が高い精度を要求される場所での使用に適しています。しかし、加工時の注意点としては、MCナイロンは熱に弱いため、過度な摩擦熱が発生しないよう工夫する必要があります。温度管理が適切であれば、精密な加工が可能となり、最終製品の品質向上につながるでしょう。このように、MCナイロンの特性を理解し、適切な加工技術を用いることが重要です。

2-2. 加工しやすさとその理由

MCナイロンフライス加工は、試作から本番製造においても非常に有効です。この加工法は、その加工しやすさとコストパフォーマンスにより、多くの工業分野で利用されています。MCナイロンは、耐摩耗性や化学的安定性に優れる一方で、金属に比べ加工時の負荷が少なく、精密な加工が可能です。例えば、機械部品のプロトタイプを作る際に、MCナイロンはその柔軟性と耐久性から重宝されます。小ロット生産においても、フライス加工の調整が容易であり、納期が短縮されるというメリットもあります。その結果、試作段階でのアイデアを迅速に形にし、本番生産へとスムーズに移行できるのです。要するに、MCナイロンフライス加工は、その手軽さと高い品質から、試作から本番まで幅広く活躍する加工方法として位置づけられています。

3. MCナイロン フライス加工の実践

3-1. 切削条件の選定

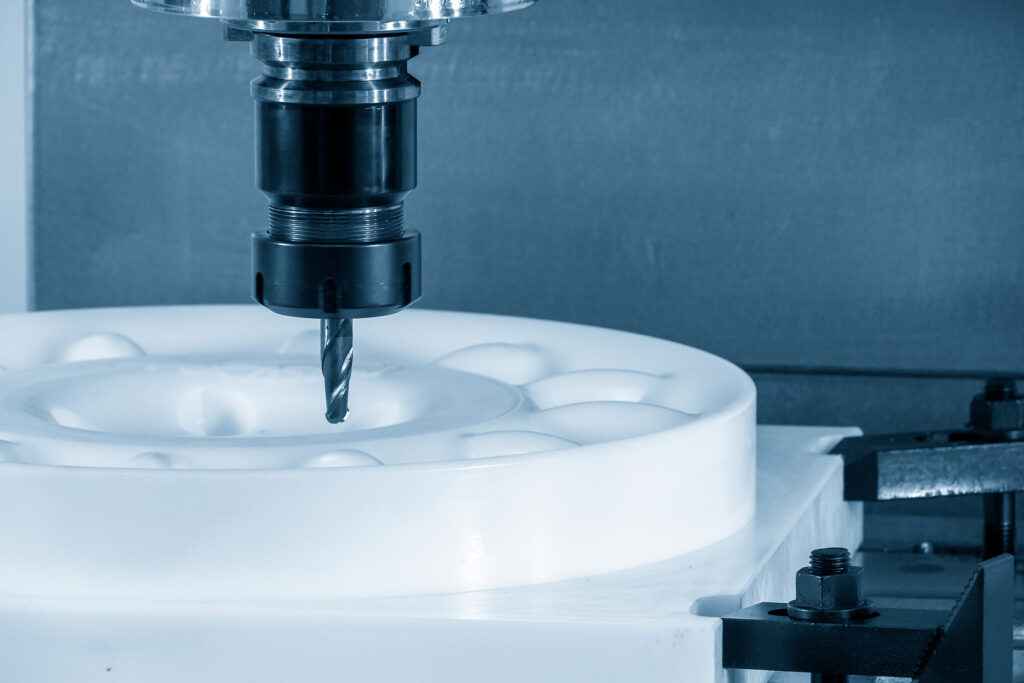

MCナイロンのフライス加工は、試作段階から本番生産に至るまで多くのポイントを把握する必要があります。まず最終製品の品質を決定づける大きな要因は切削条件の選定です。適切な切削速度、送り速度、切り込み深さを見極めることが重要で、これらは材質の特性や加工する形状によって変わります。例えばMCナイロンは比較的柔らかい材料なので、切削速度を速めに設定すると良好な加工面が得られることが多いですが、あまり速すぎると材料が溶けてしまうこともあります。また、試作時には少量での確認が可能ですが、量産に移るときには経済性も考慮する必要があります。実際の製品製造においては、品質とコストのバランスを取りながら最適な切削条件を見つけ出すことがポイントとなります。

3-2. ツーリングと工具の選択

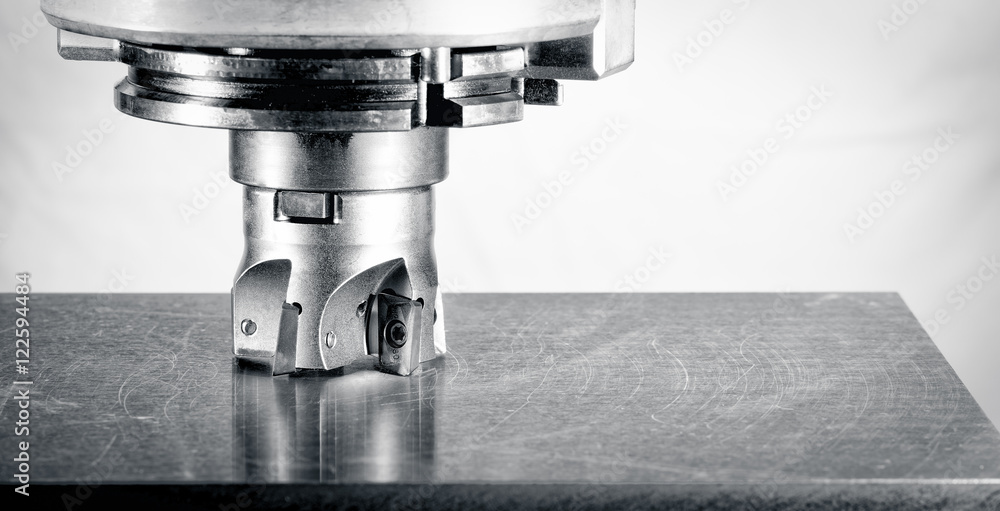

MCナイロンのフライス加工は、その精度と質で評価される製品制作の要となります。まず、この加工は設計の試作段階から完成品に至るまで一貫して重視されています。試作段階では、部品の形状や寸法が正確に再現できるかが重要で、ここで加工の精度が求められます。本番加工においては、一貫した品質保持が肝心です。MCナイロンは耐摩耗性や機械的強度が高いため、フライス加工に適しているといえますが、その特性を生かすためには、適切な工具の選択が必須です。たとえば、鋭いエッジを持つ工具を使用することで、MCナイロンの加工面の仕上げがきれいになります。また、適切な切削条件を選ぶことも、品質を落とさず効率良く加工するために不可欠です。精密なフライス加工によって、試作品から本番品まで、MCナイロンは多くの産業で活躍すること間違いなしです。

3-3. 加工精度を高めるコツ

MCナイロンのフライス加工は、試作段階での精度が本番の品質を左右します。この加工は、摩擦係数が低く、耐摩耗性や耐衝撃性に優れているため、様々な部品製造に利用されています。加工精度を高めるには、適切な切削条件の選定が重要であり、切削速度や送り速度、切削深さを適切に設定する必要があります。具体的な例としては、切削速度を速くしすぎると加工面が荒れたり、工具の摩耗が激しくなるため、材料の特性に応じた速度設定が必要です。さらに、フライス盤の振動を抑えるための治具の使用や、切削液の適切な選定も精度向上に寄与します。最終的に、試作段階でのこうした細かな調整が、高品質なMCナイロンの部品を作り出す上で不可欠であり、実用化に至るまでの品質保証に繋がるのです。

4. MCナイロンと他素材との比較

4-1. ジュラコンとの違い

MCナイロンのフライス加工は、試作から本番製造に至るまで、精確で緻密な工程が求められる技術です。この加工法は、他の材料と比べ摩擦係数が低く、耐摩耗性にも優れているため、多岐に渡る産業で使用されています。例えば、ギアやベアリングなどの部品製作には、高い寸法精度が必要であり、試作段階ではこの精度の実現に向けて調整が行われます。本番加工では、試作で得られたデータをもとに、高い再現性を持って大量生産を行うことができます。この工程で特に注意するべき点は、ナイロンの熱による伸縮です。適切な温度管理と工具選択が成功の鍵を握ります。結論として、MCナイロンのフライス加工は緻密なプロセス管理を要し、その適切な管理によって高品質な部品製造が可能となるのです。

4-2. 他の樹脂材料との比較

MCナイロンは、その優れた耐摩耗性や機械的強度から、フライス加工において幅広く活用されています。例えば、ギアやベアリング、滑り板といった機械部品の製造に不可欠です。試作段階から本番生産に至るまで、MCナイロンのフライス加工の正確性は製品の品質を決定づける要素となります。具体的には、試作を行うことで加工条件を最適化し、本番での生産性の向上とコスト削減を実現することができます。また、MCナイロンは吸水性があるため、加工時の環境条件に注意し、寸法精度を保つための工夫も必要になります。これらのポイントを把握し、丁寧な加工を心がけることで、高品質なMCナイロン製品を製造することが可能です。

5. 樹脂・プラスチックの種類と特性

5-1. 一般的な樹脂の種類

MCナイロンフライス加工は、その精度の高さと優れた物理的性質から製造業において広く利用されています。MCナイロンは、耐摩耗性や耐衝撃性を有し、多様な工業製品に適用可能な素材です。具体的な例として、ギアやベアリングなどの部品でその使用が見受けられます。これらの部品は、試作段階での性能検証を経て、最終的な製品設計に至るまで重要な役割を果たします。試作では素材の選定からフライス加工の条件設定まで、慎重な検討が必要とされます。そして本番生産では、試作で得たデータを基にして加工精度を最大限に引き出すことが求められます。このように、MCナイロンフライス加工は、試作から本番まで製品開発の各フェーズで欠かせないプロセスであり、その適切な管理が製品品質を左右すると言えます。最終的に、高品質な製品を市場に送り出すためには、フライス加工技術の精度と経験が不可欠です。

5-2. 各樹脂の特性と用途

MCナイロンフライス加工は試作品の作成から本番製品の生産に至るまで重要な工程です。この加工技術が必要とされる理由は、MCナイロンが優れた機械的性質を持ち、多種多様な産業で利用されているためです。例を挙げると、ギアやベアリングなどの部品は、耐摩耗性や自己潤滑性が要求されるため、試作段階での正確なフライス加工が欠かせません。さらに、本番環境における量産では、加工精度や効率がさらに重要視され、品質の安定化が求められます。以上の理由から、MCナイロンフライス加工においては、材料の特性を理解し、適切な工具と加工方法を選定することが成功の鍵となるでしょう。試作から本番まで、その過程を丁寧に行うことが、最終製品の品質を保証する上で不可欠です。

6. 切削加工と工作機械の基礎

6-1. 工作機械の種類と特徴

試作から本番までの工程において、MCナイロンフライス加工の成功は細部に宿る。MCナイロンは耐摩耗性や耐薬品性に優れた工業用プラスチックであり、正確な加工が必要とされる。この加工において最も大切なのは加工前の設計と試作である。加工の際には、工具の選定や切削条件の管理が肝心だ。例えば、切削速度が速すぎると材料が溶けやすく、遅すぎると加工時間がかかり経済性に欠ける。そのため、事前に試作を行うことで、最適な条件を見極めることができる。試作により得たデータとフィードバックを本番加工に活かすことで、品質と効率の良い生産が可能になる。よって、試作はMCナイロンフライス加工において、成功に不可欠なステップであり、その重要性を理解し適切に行うことが重要である。

6-2. 切削加工の基礎知識

MCナイロンフライス加工は、精密部品や機械要素の製造において重要な役割を果たします。この加工のメリットは、耐摩耗性や耐薬品性に優れた部品を製作できる点にあります。試作段階では材質の選定や加工条件の調整が重要で、本番製造では一貫した品質を保つことが求められます。例えば、歯車や滑り板などの部品は、正確なフライス加工によりMCナイロンから作られ、その耐久性が大幅に向上しています。これらの部品は多くの産業機械にとって不可欠なもので、加工精度が直接製品の性能に影響を与えるため、技術の習得は製造業者にとって極めて重要です。総じて、MCナイロンフライス加工は、試作から本番までの段階できめ細かい注意が必要であり、その技術をマスターすることが高品質な製品を提供する上での鍵となります。

まとめ

MCナイロンは耐摩耗性や潤滑性に優れた素材であり、フライス加工に適しています。試作から本番までの工程では、設計段階での適切な寸法設定や切削条件の検討が重要です。最適な切削速度や刃先形状を選定し、加工時の冷却や潤滑にも注意が必要です。さらに、加工後の仕上げや寸法測定にも細心の注意を払い、品質を確保しましょう。