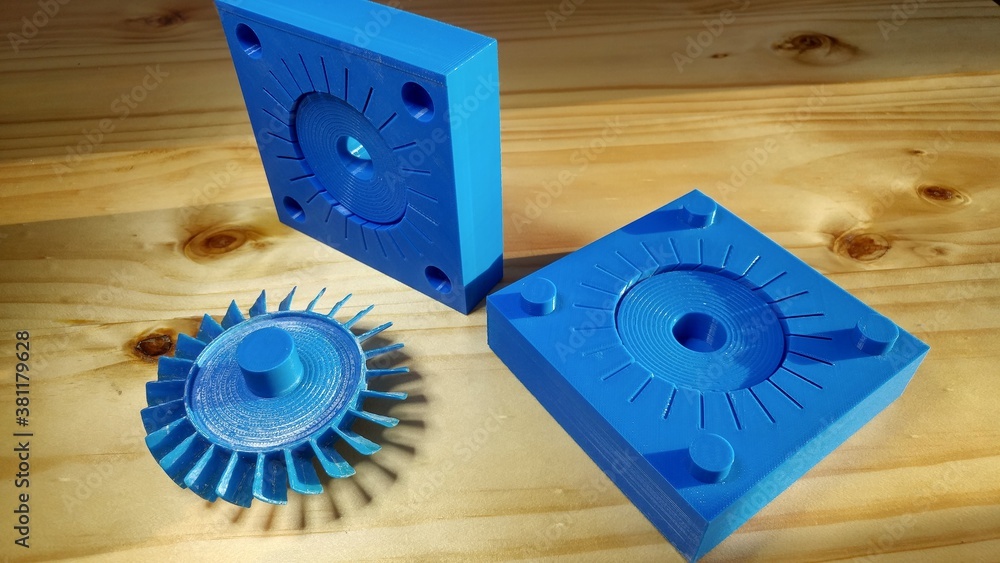

MCナイロン加工条件の選定と精度管理の完全ガイド

MCナイロンは機械的強度と耐摩耗性に優れた樹脂ですが、吸水や熱膨張によって加工精度に影響します。本記事では、MCナイロン 加工条件の最適化と、反りや寸法誤差を防ぐ実務テクニックを徹底解説します。

Contents

MCナイロンの特性と加工上の注意点

MCナイロンは軸受やギアなど精密部品に多く使用されますが、吸水性と熱膨張率が高く、加工条件の選定が精度を左右します。吸水による寸法変化や、熱で発生する反りを防ぐには、乾燥管理や温度管理が重要です。

切削条件の最適化

MCナイロン加工では切削条件の設定が重要です。高速すぎる切削速度は摩擦熱を生み反りやバリの原因になります。送り速度も適切に設定し、切削抵抗を最小化します。切削深さは段階的に削ることで内部応力を低減できます。

- 切削速度: 適正値に設定し熱変形を抑制

- 送り速度: 適度に調整し表面粗さを維持

- 切削深さ: 複数段階で削り反り防止

工具選定と管理

刃先が鋭いフライス刃を使用することで表面粗さを改善できます。また、工具の摩耗は精度低下の原因となるため、定期的な交換と管理が必要です。コーティング材質も熱伝導性を考慮して選定することが推奨されます。工具管理の詳細はMCナイロン加工用工具管理に関して解説で詳しく解説しています。

反りや寸法誤差を防ぐ加工条件

MCナイロンは板厚や加工方向によって反りや変形が生じやすく、加工順序や固定方法の工夫が不可欠です。材料の乾燥は60〜80℃で数時間行い、加工環境の温度差を最小化します。均等固定や段階的な削りも反り防止に効果的です。

反り対策の具体的な手法はMCナイロンの反り防止策に関して解説で詳しく解説しています。

寸法精度と表面粗さの数値管理

精密加工では寸法公差や表面粗さを数値で管理することが重要です。

| 管理項目 | 目安 | 対策ポイント |

|---|---|---|

| 寸法公差 | ±0.05~0.1mm | 加工順序と工具選定で精度維持 |

| 表面粗さ | Ra0.8~1.6μm | 切削条件と刃先鋭利化で改善 |

| 反り量 | 0.2~0.5mm以内 | 乾燥処理と固定方法で抑制 |

多軸加工や段階加工の応用テクニック

多軸フライス加工を使用することで複雑形状でも応力を均等に分散でき、精度向上が可能です。荒削り→中削り→仕上げの段階加工を徹底することで反りや応力集中を防げます。

加工条件でよくある失敗と対策

- 反りやひび割れ → 材料乾燥不足や切削熱過多。乾燥と低切削速度で対応

- 寸法誤差 → 工具摩耗や固定不良。工具交換と均等固定で精度維持

- 表面粗さ不良 → 切削条件や刃物選定ミス。刃先研磨と適正速度で改善

よくある質問

MCナイロンの加工条件で反りを防ぐにはどうすればよいですか?

MCナイロンは吸水や熱膨張により反りや寸法変化が生じやすいため、加工前に60〜80℃で数時間乾燥させ、加工環境の温度差を最小化することが重要です。また、均等固定や段階的な削りを行うことで内部応力を分散し、反りを抑制できます。

寸法精度と表面粗さを数値で管理するポイントは何ですか?

MCナイロン加工では寸法公差を±0.05~0.1mm、表面粗さをRa0.8~1.6μmに管理することが目安です。加工順序や工具選定で精度を維持し、切削条件や刃先鋭利化で表面粗さを改善することが重要です。

切削条件の最適化にはどのような点に注意すべきですか?

切削速度が高すぎると摩擦熱により反りやバリが発生するため適正値に設定します。送り速度は適度に調整して表面粗さを維持し、切削深さは段階的に削ることで内部応力を低減します。これらの条件の最適化で加工精度が向上します。

工具選定や管理で加工精度を維持するにはどうすればよいですか?

刃先が鋭いフライス刃を使用することで表面粗さを改善できます。工具の摩耗は精度低下の原因になるため、定期的な交換と管理が必要です。コーティング材質も熱伝導性を考慮して選定すると加工精度が安定します。

まとめ:MCナイロン加工条件の最適化ポイント

- 材料の乾燥と温度管理を徹底する

- 切削速度・送り速度・切削深さを最適化する

- 刃先鋭利な工具を選定し摩耗を管理する

- 反り防止のため加工順序や固定方法を工夫する

- 寸法公差・表面粗さを数値で管理する