【加工ガイド】MCナイロンの穴あけ・フライス加工方法を徹底解説!

MCナイロンについての穴あけやフライス加工に関する方法を徹底解説します。MCナイロンを使用する際に陥りがちな困りごとや、うまく加工するためのポイントなど、この記事ではMCナイロンの加工に関する疑問を解消します。穴あけやフライス加工について知りたい方は、ぜひご覧ください。

- 1. MCナイロンとは?その特長と用途の紹介

- 2. MCナイロンの穴あけ加工の基礎知識

- 3. フライス加工によるMCナイロンの加工方法

- 4. MCナイロンの穴あけ加工における注意点

- 5. MCナイロン フライス加工のコツとテクニック

- 6. 樹脂加工技術:MCナイロンと他材料との比較

- 7. MCナイロン穴あけ加工のための工具選定

- 8. MCナイロンの加工精度を高めるポイント

- 9. ガンドリル加工とMCナイロン:特徴と効果的な使用法

- 10. 実例から学ぶMCナイロン穴あけ・フライス加工

- 11. MCナイロン加工プロジェクトのトラブルシューティング

- 12. MCナイロン加工における安全対策と規格

- 13. MCナイロン穴あけ・フライス加工のFAQ

- 14. まとめと次へのステップ

- まとめ

1. MCナイロンとは?その特長と用途の紹介

MCナイロンとは耐摩耗性や耐衝撃性に優れた工業用プラスチックであり、その特性から多様な加工方法で部品製作に利用されています。特に穴あけやフライス加工は、MCナイロンを使用した部品製作において重要です。穴あけでは、ドリルの回転速度や進行速度を適切にコントロールしながら、MCナイロンの熱による変形を避けるため冷却を怠らないことが肝心です。フライス加工の際は、切削速度を適度に保ちつつ、こまめに切りくずを取り除くことで、加工精度を高めています。例えば、ギアやベアリングのように精密性が求められる部品では、これらの加工技術が特に重要です。最終的に、適切な加工方法によりMCナイロンはさまざまな産業でその性能を発揮し、結果として加工品の品質と寿命を向上させています。

2. MCナイロンの穴あけ加工の基礎知識

MCナイロンの穴あけ加工は、正確な加工が可能であり、多くの産業で利用されています。MCナイロンは熱や摩耗に強く、機械部品などに適しているため、穴あけ加工が必須の技術となります。この加工を行う際、ドリルの選定や回転数の設定が重要です。例として、細い径の穴を加工する場合、ドリルの回転数を高く設定し、一度に深く穴をあけず、少しずつ深さを増していくのが一般的な方法です。さらに、MCナイロンは熱で溶けやすい素材のため、適切な冷却を怠らないことが加工の成功には不可欠です。正しい技術と方法で加工すれば、MCナイロンの加工精度を高め、工業製品の品質向上に大きく寄与することができます。

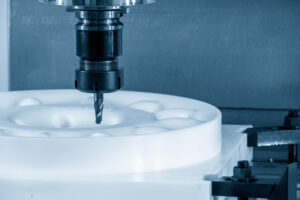

3. フライス加工によるMCナイロンの加工方法

MCナイロンのフライス加工方法は、精密で丈夫な部品作成に欠かせない工程です。フライス加工の最大の利点は、複雑な形状でも高い精度で仕上げることができる点にあります。例えば、歯車やカムなどの機械部品に多用されるMCナイロンは、優れた耐摩耗性・耐衝撃性を有しており、そのためには適切な加工技術が求められます。フライス加工では、専用のカッターを使用してMCナイロンの表面から所望の形状に削り取ることで、目的とする部品を製造します。また、穴あけには正確な位置決めと適切なスピードが重要で、これによりバリが少なく綺麗な穴を開けることが可能になります。加工精度を上げることで、組み立て時の精度向上や耐久性の強化にもつながり、品質の高い製品作りに寄与します。まとめると、MCナイロンの穴あけ・フライス加工は、正確な加工技術を用いることで、優れた機能性と品質を持った部品製造に不可欠であると言えます。

4. MCナイロンの穴あけ加工における注意点

MCナイロンはその優れた機械的特性から、穴あけやフライス加工においても広く使用されています。しかしながら、加工する際にはいくつかの注意点があります。例として、MCナイロンは熱に弱く、摩擦熱が高まると変形しやすいので、低速・高トルクでの加工が推奨されます。また、摩擦を減らすためにはカッターの刃を鋭利に保つことが重要であり、さらに適切な冷却手段を講じることで精度の高い加工が可能になります。実際の工場での事例として、冷却液を用いながら加工を行うことで、加工精度を高め、製品の品質を向上させることが出来ています。このように、適切な加工条件と注意点を理解し実践することで、MCナイロンのポテンシャルを最大限に引き出し、理想的な加工品を得ることが可能です。

5. MCナイロン フライス加工のコツとテクニック

MCナイロンは工業用プラスチックとして広く利用されており、特に穴あけやフライス加工が必要な場合にその加工性の良さが光ります。その理由は、MCナイロンが優れた機械的特性を持ちながらも、比較的柔らかく加工しやすい材質だからです。具体例としまして、穴あけの際には、適切な速度でドリルを進めることが重要であり、フライス加工においては、切削速度や送り速度、刃の選定が仕上がりの品質を左右します。また、MCナイロンは熱によって変形しやすい素材であるため、過度な加熱を避けることも肝要です。適切なツールと技術を駆使すれば、精度の高い加工が可能となり、望ましい結果を得ることができます。結論として、MCナイロンの加工には適切な知識と技術が必須であり、これらを理解していれば、効率的かつ高品質な加工が実現できるのです。

6. 樹脂加工技術:MCナイロンと他材料との比較

MCナイロンは、その加工性の良さから様々な産業で使用されています。特に穴あけやフライス加工においては、他の材料と比較してもその利点が際立っています。MCナイロンは耐摩耗性に優れ、また摩擦係数が低いため、加工時の負荷が少なく、工具の摩耗を抑えることができます。さらに、MCナイロンは吸水性が低く、寸法の安定性にも優れているため、精密な加工が可能です。たとえば、ギアやベアリングなどの部品に用いられる際、正確な穴の位置やサイズが要求されますが、MCナイロンはこれを容易に実現できます。これらの特性から、MCナイロンの穴あけ・フライス加工は精密な部品製造において、非常に重要な役割を果たしているのです。結論として、MCナイロンの穴あけ・フライス加工方法を習得することは、製品の品質向上に直結し、多岐にわたる産業での応用が期待されます。

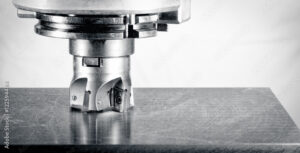

7. MCナイロン穴あけ加工のための工具選定

MCナイロンを穴あけ・フライス加工する際には適切な工具選定が非常に重要です。MCナイロンは摩擦熱によって加工時に変形しやすい特性を持っているため、低速での加工が推奨されます。具体例として、ドリル加工では専用のプラスチック用ドリルを選ぶことで、摩擦熱を少なくし、滑らかな穴あけが可能になります。フライス加工においても、カッターは刃の間隔が広いものをセレクトすることで排出物の除去がスムーズになり、クリーンな仕上がりが期待できます。結論として、MCナイロンの加工は適切な工具を選ぶことで、品質を落とさずに効率的に行うことができるのです。

8. MCナイロンの加工精度を高めるポイント

MCナイロンの加工で最も重要なのは、加工精度を高めることです。そのためには、適切な穴あけやフライス加工の方法を理解し、実践する必要があります。まず穴あけにおいては、切削速度と送り速度の調節が重要です。速度が速すぎると加工面が溶けたり、ツールが傷つく可能性があります。一方で、フライス加工では、刃の数や形状、回転数を選ぶことが精度を左右します。一般的には、細かい切削が必要な場合には多刃のツールを使用し、荒削りには少ない刃数を選ぶと良いでしょう。実際の事例では、正確な測定器具を使って加工前の材料測定を丁寧に行い、加工後も定期的な検査で品質を保つことがポイントです。このように適切なツールと正確な方法を用いて加工を行うことで、MCナイロンは優れた加工品質を実現できるのです。

9. ガンドリル加工とMCナイロン:特徴と効果的な使用法

MCナイロンは機械部品などに使用される工業用プラスチックであり、穴あけやフライス加工が必要な場面で広く活用されています。特に、その耐摩擦性や耐久性は他の素材と比べ優れているため、精密加工には最適です。穴あけ加工の際には、加工速度やドリルの種類に注意を払いながら進めることが重要で、フライス加工においても切削条件を適切に選ぶことが仕上がりの品質を左右します。例えば、小径の穴加工にはガンドリルが効果的ですが、MCナイロン特有の柔軟性を理解し、適切な速度で加工することが不可欠です。結論として、MCナイロンの加工には材質の特性を考慮した専門的な知識が必要であり、これによって高品質な部品製造が可能になります。

10. 実例から学ぶMCナイロン穴あけ・フライス加工

MCナイロンはその優れた耐摩耗性や機械的強度から、多くの工業分野で利用されるプラスチック素材です。しかし適切な加工方法を理解していないと、製品の品質に悪影響を及ぼすことがあります。例えば、穴あけ加工では、MCナイロンの熱膨張率や硬さを考慮した選定が必要です。フライス加工の場合も、適切な工具や速度の選定が重要となってきます。特に、MCナイロンの場合、過度の熱発生を避けるためには、低速で慎重に加工を進めることが推奨されます。加工においては、切削油を使用することで熱の発生を抑え、仕上がりの精度を向上させることも一つの方法です。適切な方法で加工することにより、MCナイロンの持つポテンシャルを最大限に活かし、高品質な製品を生み出すことができるのです。

11. MCナイロン加工プロジェクトのトラブルシューティング

MCナイロンは機械部品の製造などに欠かせない素材ですが、適切な加工方法が必要です。穴あけやフライス加工を行う際には、MCナイロンの熱に弱い性質を考慮して低速での作業が推奨されます。具体的には、穴あけ作業では切りくずの排出を良くするために、細いドリルビットから徐々に大きいサイズへと段階的に穴を広げていくことがポイントです。フライス加工では、カッターの刃の数を多くすることで、カットの負担を分散させ熱の発生を抑えることができます。今後もMCナイロンを用いた製品は多岐にわたって使用されるため、正しい加工技術の習得は非常に価値があります。このため、穴あけ・フライス加工法の理解と実践は、製品品質を維持しトラブルを避ける上で必需となるでしょう。

12. MCナイロン加工における安全対策と規格

MCナイロンの加工には、穴あけやフライス加工といった方法が用いられますが、これらを安全かつ効率的に行うためには適切な対策と規格の理解が不可欠です。MCナイロンはその耐摩耗性や強度の高さから多くの産業で用いられる一方、加工時の熱や力によって変形しやすい特性も持っています。具体的には、穴あけ時にはナイロンの溶けやすさに注意を払い、フライス加工では切削速度や送り速度を適切に調整することが重要となります。さらに、専用の刃物を用いることで、加工の精度を高めることができます。適切な知識と技術を身につけ、標準化された手順に従うことで、MCナイロンの加工はより安全で、かつ効率的に行われます。これにより、製品の品質向上はもちろんのこと、作業者の安全も確保することができるのです。

13. MCナイロン穴あけ・フライス加工のFAQ

MCナイロンは、機械部品の加工材料として広く利用されており、特に穴あけやフライス加工の際にはその優れた加工性が求められます。結論から申し上げると、MCナイロンの穴あけ・フライス加工は、適切な工具選択と正確な加工条件を守ることで、精度良く行うことが可能です。たとえば、穴あけ加工では、専用のドリルビットを使用し、高い切削速度や適正な送り速度を保つことが重要です。フライス加工では、カッターの種類を選定し、シャープな刃先で滑らかな表面が得られるようにします。適切な冷却液の使用も、加工時の発熱を抑え、材料の変質を防ぐために不可欠です。これらを踏まえれば、MCナイロンの加工は、精度と効率の両面で優れた結果を期待できます。最終的に、正しい方法で加工することで、耐久性と機能性を兼ね備えた機械部品が製作できるのです。

14. まとめと次へのステップ

MCナイロンの加工には穴あけやフライス加工が不可欠です。これらの方法は、耐摩耗性や耐衝撃性に優れたMCナイロンの特性を最大限に活かすために、適切な技術が必要です。例えば、穴あけの際には、切削速度やフィード速度を適切に設定し、ツールの冷却を怠らないことが重要です。このようにして精度良く加工を進めることで、摩擦熱による溶けや変形を防ぎ、製品の品質を保持することができるのです。フライス加工においても、同様に加工条件を厳密に管理することが求められます。これらの工程を丁寧に行うことで、MCナイロンの長所を引き出し、より精密な製品作りに貢献することができます。

まとめ

MCナイロンの穴あけやフライス加工は、適切な工具や技術が必要です。穴あけにはステップドリルやカウンターボアなどを使用し、フライス加工には適切な刃先や回転数、進給速度などを考慮する必要があります。材料特性や仕上がりの精度を考えて工具選びをすることが重要です。

コメント