工業用途において、MCナイロンは重要な素材として広く利用されています。特に穴加工においては、正確な技術と知識が求められます。本記事では、MCナイロン穴加工のポイントと注意点に焦点を当てて紹介します。MCナイロンの特性や穴加工の重要性、適切な工具や手法など、穴加工における基本から応用まで幅広くカバーします。工業用途におけるMCナイロンの有効な活用方法を知りたい方々にとって、この記事は貴重な情報源となるでしょう。

MCナイロンとは

MCナイロンの基本的な特徴

MCナイロン(メカニカル・ナイロン)は、ナイロン6をベースにしたエンジニアリングプラスチックで、機械的特性や耐摩耗性に優れ、多くの産業で使用されています。以下はMCナイロンの基本的な特徴です。

MCナイロンの主な特徴

- 優れた耐摩耗性: 摩擦係数が低く、耐摩耗性に優れているため、ギアやベアリングなどの摩擦部品に適しています。

- 高い機械的強度: 引張強度や圧縮強度が高く、過酷な条件でも形状を保持します。

- 耐熱性: 一定の温度範囲内で安定して使用でき、温度変化に強い特性を持っています(約100°C〜120°C)。

- 優れた加工性: 機械加工や成形がしやすいため、複雑な形状や精密な部品の製造が可能です。

- 良好な化学的安定性: 一部の化学薬品に対して高い耐性を持ち、油脂や水分にも強いです。

| 特徴 |

詳細 |

| 耐摩耗性 |

摩擦係数が低く、耐摩耗性に優れている |

| 機械的強度 |

引張強度や圧縮強度が高い |

| 耐熱性 |

約100°C〜120°Cで使用可能 |

| 加工性 |

機械加工や成形が容易で、複雑な形状にも対応 |

| 化学的安定性 |

油脂や水分、化学薬品に対して高い耐性を持つ |

MCナイロンの代表的な用途

- 機械部品: ギア、ベアリング、スプロケット、プーリーなど。

- 自動車部品: 燃料ポンプ部品、バルブ、シールなど。

- 食品機械部品: 食品加工機器の部品、ホッパー、カバーなど。

- 電気・電子機器: 絶縁部品、コネクタ部品など。

MCナイロンは、これらの特性から、機械的強度や耐摩耗性が要求される部品に最適です。特に高負荷がかかる部品や摩擦の多い部品で活躍しています。

工業用途でのMCナイロンのメリット

工業用途でのMCナイロンのメリットは多岐にわたります。まず、その耐摩耗性と高い潤滑性は、機械部品や軸受などの部品に理想的です。さらに、耐薬品性も高く、化学工業や自動車産業などの厳しい環境下での使用に適しています。例えば、エンジン部品やポンプ部品など、高負荷を要する機械部品において、MCナイロンは優れた性能を発揮します。

また、MCナイロンは加工しやすいため、穴加工などの加工作業にも適しています。この素材は削り出しや旋盤加工がしやすく、精密な加工が求められる産業において重宝されています。そのため、工業用途においてMCナイロンは広く利用されており、そのメリットが注目されています。

目次

MCナイロンの加工方法

MCナイロンの加工方法

MCナイロンは機械的特性や耐摩耗性に優れた材料であり、多くの加工方法で高い性能を発揮します。以下では、MCナイロンの切削加工方法とそのコツについて詳しく解説します。

切削加工の基本

MCナイロンは比較的柔らかく、加工性に優れていますが、適切な切削条件を守ることが重要です。加工時には以下の点に注意する必要があります。

- 工具の選定: 高速鋼(HSS)や超硬工具を使用します。工具の先端角度や刃先形状も重要で、チップの摩耗を防ぎます。

- 冷却液の使用: 加工中に摩擦熱が発生しやすいので、適切な冷却液やエアブローを使用することで、焼き付きや変形を防止します。

- 切削条件: 切削速度や切り込み量を適切に設定することが重要です。過度な負荷をかけると材料が溶けやすくなるため、安定した条件での加工が求められます。

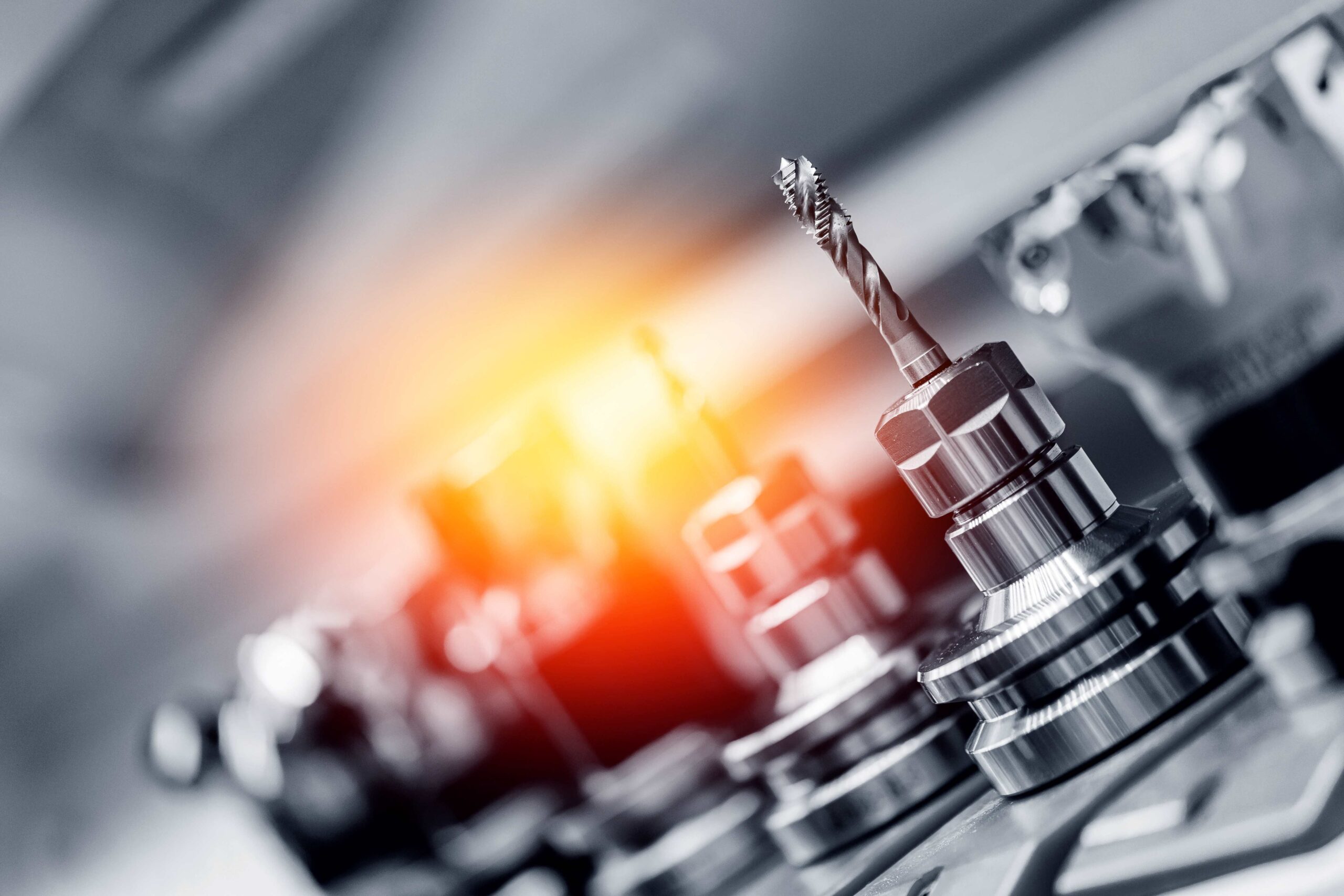

ドリル加工の技術とコツ

MCナイロンのドリル加工では、以下のポイントを意識することで、精度よく加工することができます。

- ドリルの選択: 細かい加工には、鋭角なドリルを使用します。直径が大きい場合は、切削速度を低めに設定することが推奨されます。

- 切削速度とフィード率: ドリル加工時は、適切な切削速度を保ちつつ、過度な圧力をかけないようにします。通常、MCナイロンの加工には中程度の切削速度と低いフィード率が効果的です。

- 切りくずの管理: 加工中に切りくずが詰まらないように、適宜除去することが重要です。適切な冷却と共に、切りくずが流れやすくなります。

| 項目 |

推奨値 |

| 切削速度 |

20〜50 m/min(材料の硬さによる) |

| フィード率 |

0.05〜0.3 mm/rev(ドリルの径による) |

| 冷却方法 |

適切な冷却液の使用やエアブロー |

フライス加工の応用技術

MCナイロンのフライス加工には、以下の応用技術が効果的です。

- 工具の選定: フライス盤においても、鋭角で高精度な工具を選択することが重要です。エンドミルを使用する場合、切削条件を適切に調整します。

- 切削パラメータの調整: 高速での加工を避け、低めの切削速度と適切なフィード率で加工します。特に長時間の加工や大面積の加工の場合は、過度な負荷を避けるようにします。

- 適切な加工順序: 材料が溶けやすいため、まずは粗加工を行い、仕上げ加工を行うと仕上がりが良くなります。

MCナイロンの加工速度とフィード率

MCナイロンの加工における切削速度やフィード率は、材料の硬度や工具の種類、加工する部品の形状によって最適化する必要があります。一般的に、以下の指針を参考にします。

- 切削速度: 約20〜50 m/minが一般的ですが、工具の材質や加工する部品によって調整が必要です。

- フィード率: 約0.05〜0.3 mm/revが一般的ですが、切削条件や加工の精度によって調整します。

- 切り込み深さ: 通常は1mm〜3mm程度で設定し、過度な切り込みを避けることが推奨されます。

| 加工条件 |

推奨値 |

| 切削速度 |

20〜50 m/min(工具と材料の選定により調整) |

| フィード率 |

0.05〜0.3 mm/rev(部品の形状と加工精度に合わせる) |

| 切り込み深さ |

1〜3 mm(加工精度に応じて設定) |

これらの加工条件に従うことで、MCナイロンの切削加工を効率よく行い、良好な仕上がりを得ることができます。

MCナイロン穴加工での失敗を避けるために

MCナイロンの穴加工は、適切な条件で行わなければ失敗することがあります。ここでは、よくある失敗例とその原因、加工精度を高めるためのポイント、加工中の温度管理について解説します。

よくある失敗例とその原因

MCナイロンの穴加工でよく発生する問題とその原因を以下にまとめました。

- 穴が歪んでしまう

- 原因: 過度な切削速度やフィード率、または適切な工具の選定を行わないことが原因です。これにより加工中の熱が不均一に発生し、材料が歪みます。

- 工具の摩耗が早い

- 原因: 不適切な冷却または過度な切削負荷が原因です。高温が発生しすぎると、工具の刃先が早く摩耗します。

- 仕上がりが粗い

- 原因: フィード率が高すぎたり、適切な切削条件でない場合に発生します。また、切削条件が安定していないと、仕上がりが粗くなります。

- 切りくずが詰まる

- 原因: 適切なフィード率や冷却が行われていない場合、切りくずがスムーズに排出されず、加工中に詰まることがあります。

加工精度を高めるポイント

加工精度を高めるためには、以下のポイントに注意することが重要です。

- 適切な工具の選定: 高精度な加工を行うためには、エンドミルやドリルの選定が重要です。鋭角なドリルを使用し、摩擦を最小限に抑えることが精度を高めます。

- 切削条件の最適化: 切削速度やフィード率は適切に設定しましょう。過度な負荷をかけず、安定した条件で加工を行うことが、精度向上に繋がります。

- 加工順序の調整: まずは粗加工を行い、その後仕上げ加工を行うことで精度が向上します。粗加工で余裕を持たせ、仕上げ加工で精密な仕上がりを得ます。

加工中の温度管理

MCナイロンは加工中に熱を持ちやすいため、温度管理は非常に重要です。高温になると材料が溶けやすく、加工精度が低下する可能性があります。

- 冷却方法の選定: 加工中に過度な熱が発生しないように、冷却液を適切に使用します。エアブローや水溶性の冷却液を使用することで、加工中の温度上昇を抑えることができます。

- 切削速度の調整: 高速で切削を行うと摩擦熱が大きくなるため、適切な切削速度を設定することが重要です。温度管理をしながら、安定した加工条件を維持します。

- 工具の冷却: 切削工具にも冷却が必要です。冷却液やエアブローを使用して工具の温度を低く保つことで、摩耗を防ぎ、精度の高い加工を実現します。

| 項目 |

推奨値 |

| 切削速度 |

20〜50 m/min(加工条件により調整) |

| フィード率 |

0.05〜0.2 mm/rev(部品のサイズや精度による調整) |

| 冷却方法 |

エアブローや水溶性冷却液の使用 |

| 加工順序 |

粗加工 → 仕上げ加工(精度向上) |

これらのポイントを守ることで、MCナイロンの穴加工における失敗を避け、精度の高い仕上がりを得ることができます。

MCナイロンのネジ加工のポイント

MCナイロンのネジ加工は、適切な工具の選定と加工手順が重要です。以下では、ネジ加工の基本手順、ネジ山の精度を保つ方法、ネジ加工用の特殊工具について解説します。

ネジ加工の基本手順

MCナイロンのネジ加工にはいくつかの基本的な手順があります。正しい手順を守ることで、精度の高いネジを加工できます。

- 下穴の加工

- ネジのサイズに応じた下穴をあけます。下穴が小さすぎるとネジ山が不完全になり、大きすぎるとネジが緩くなります。

- 一般的にはネジの外径より少し小さい径で下穴をあけることが推奨されます。

- ネジ切り加工

- 下穴をあけた後、ネジを切ります。ねじ切り加工には、タップやダイスを使用します。タップは内ネジ用、ダイスは外ネジ用です。

- 仕上げ加工

- ネジ山の仕上げ加工を行い、精度を保ちながら仕上げます。工具の状態や切削条件を見直すことで、ネジ山をきれいに仕上げることができます。

ネジ山の精度を保つ方法

ネジ山の精度はMCナイロンのネジ加工において重要なポイントです。精度を保つための方法をいくつか挙げます。

- 適切なタップの選定: タップの種類やサイズはネジの仕様に合わせて選定します。タップの状態や鋭利さが精度に影響を与えるため、頻繁に交換や研磨を行います。

- 切削条件の最適化: MCナイロンは熱に敏感なため、切削速度を過度に上げないようにし、フィード率や切削深さを適切に調整します。過度な温度上昇が精度を低下させる原因になるため、冷却を十分に行います。

- タップのリフティング: ネジ山が深くなると、タップが引っかかりやすくなります。タップを定期的にリフティングして切削状態を維持します。

- 適切な下穴の精度: 下穴の径が適切でないと、ネジ山が不完全になったり、締めつけたときに強度が不足したりする可能性があります。下穴は慎重に加工することが重要です。

ネジ加工用の特殊工具

MCナイロンのネジ加工には、専用の工具を使用することでより高精度な加工が可能になります。代表的な工具を以下に紹介します。

- タップ

- MCナイロン用のタップは、鋼や鉄に比べて柔らかいナイロンに適したものを選びます。表面にコーティングが施されたものを選ぶと、切削性能や耐摩耗性が向上します。

- ダイス

- 外ネジを加工する際に使用します。特にMCナイロン用のダイスは、ナイロンの特性に合わせた形状をしており、精度の高い外ネジを作ることができます。

- ネジ切り工具

- 小さな部品や微細なネジを加工する場合には、微細ネジ切り工具を使用します。これにより、小さなネジでも精密に加工できます。

- 冷却装置

- MCナイロンのネジ加工では、切削中に熱が発生しやすいため、冷却装置を使用して加工温度を管理することが推奨されます。

| 工具名 |

用途 |

特徴 |

| タップ |

内ネジ加工 |

MCナイロンに適した材質、コーティングで高精度加工 |

| ダイス |

外ネジ加工 |

ナイロン専用の形状で、精密な外ネジを作成可能 |

| ネジ切り工具 |

微細ネジ加工 |

精密な小ネジの加工に適したツール |

| 冷却装置 |

切削中の冷却管理 |

加工温度を下げて熱による精度低下を防止 |

MCナイロンのネジ加工では、これらの工具を活用し、適切な加工条件を整えることで、高精度なネジ加工を実現することができます。

まとめ

MCナイロンは工業用途において幅広く利用されており、その穴加工には特定のポイントや注意点が存在します。適切な穴加工を行うためには適正なツールや技術が必要となります。穴加工の際には適切な冷却方法を選択し、材料の変形を最小限に抑えることが重要です。また、穴加工後の仕上げ作業や表面処理にも注意を払うことで、高品質な製品を生産することが可能となります。MCナイロンの穴加工に関する技術や知識を適切に活用することで、効率的な製造プロセスを実現することができます。

コメント