コラム

-

MCナイロンと6ナイロンの違いを比較する

「mcナイロンと6ナイロン、どちらを選べば良いのか分からない…」そんな悩みを抱えている方に、今回は両者の違いを徹底的に比較してみます!ナイロンは多くの産業や日常生活で使われている素材ですが、mcナイロンと6ナイロンの特性や用途は異なります。この... -

mcナイロンとPOMの比較ガイド~用途や特徴を知ろう

「mcナイロンとPOM、どちらを選べば良いのか分からない……」そんな悩みを抱えている方、必見です。このガイドでは、mcナイロンとPOMという二つの異なる素材の特徴や用途について詳しく解説します。 日常生活から産業まで、さまざまな場面で利用されるこれら... -

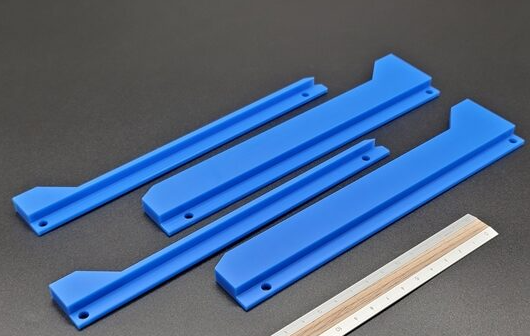

MCナイロンの白と青の違いは?色別特性:白と青の比較解説

「mcナイロンを使いたいけれど、白と青の違いが分からない…」。そんなお悩みを抱えている方も多いのではないでしょうか?そこで本記事では、mcナイロンの白と青の色別特性を徹底的に解説します。 この記事は、以下のような方に向けています。 mcナイロンの... -

MCナイロンの価格を比較!他の素材とのコストパフォーマンスは?

「mcナイロンってどれくらいの価格なの?他の素材と比べてどうなの?」そんな疑問を抱えているあなたに、最適な情報をお届けします。 私たちの生活には、さまざまな素材が使われており、それぞれが持つ特性やコストパフォーマンスが異なります。特に、耐久... -

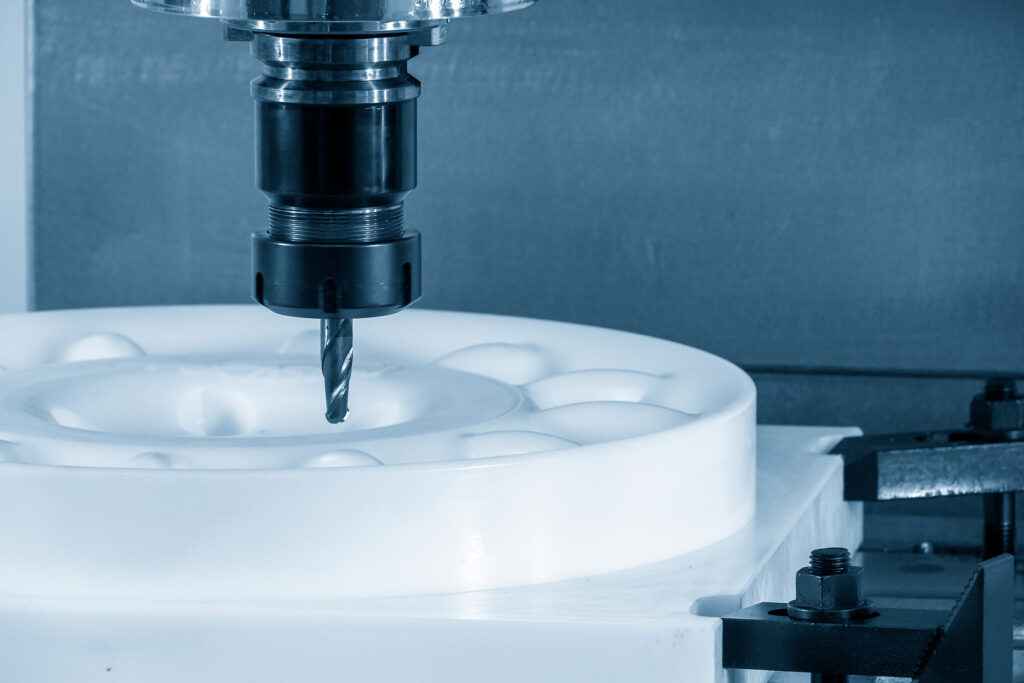

MCナイロンの加工性と切削性を徹底解説!

「mcナイロンの特性について知りたいが、どうやって調べればいいのか分からない……」そんな悩みを抱えている方はいらっしゃいませんか?この度、私たちは「mcナイロンの加工性と切削性」に関する徹底ガイドを作成しました。 この記事は、以下のような方に向... -

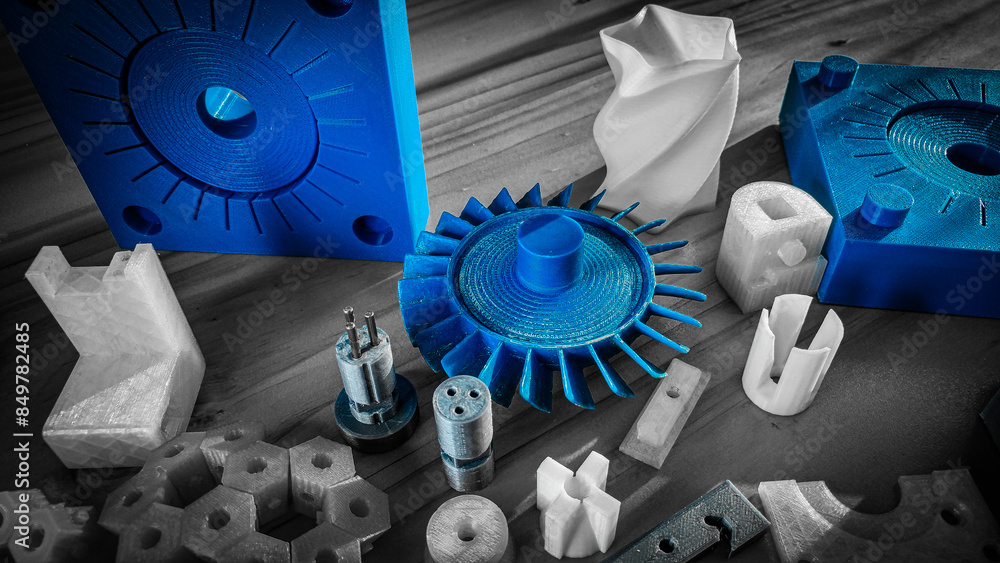

mcナイロンの色の違いとは?それぞれの特徴を徹底解説

「mcナイロンってどんな素材なの?色によって何が違うの?」そんな疑問を抱いているあなたへ。私たちは「mcナイロンの色の違いとそれぞれの特徴」を徹底解説するためにこの記事を書きました。この文章は、以下のような方々に最適です。 mcナイロンの基本的... -

MCナイロンの耐熱性能を比較!他の材料との違いとは?

「MCナイロンの耐熱性について知りたいけれど、他の材料と何が違うのかよくわからない…」そんな疑問を抱えている方はいませんか?エンジニアや製造業に携わる方々にとって、材料選びは非常に重要なプロセスです。特に、耐熱性能は製品の信頼性や耐久性に大... -

MCナイロンとは何か?特徴と他の類似素材との違いを解説

MCナイロンという言葉を聞いたことがありますか?工業用や日常生活で幅広く利用されているこの素材は、実は非常に多様性に富んでいます。しかし、「MCナイロンって何?」と疑問に感じる方も多いことでしょう。そこで、この記事ではMCナイロンの特徴や、他... -

MCナイロンの特性と比重を知る:類似素材との違いは?

MCナイロンに関心を持っているあなたへ。この素材は、軽量でありながら優れた強度を持つため、さまざまな産業で活躍しています。しかし、MCナイロンの特性や比重について正確に理解している人は少ないことでしょう。「MCナイロンと他の類似素材との違いは... -

MCナイロンの基本!比重とは何か?その重要性を解説

MCナイロン、比重、基本――これらのキーワードは、素材工学や産業分野において重要な概念として知られています。MCナイロンとは一体何なのか?そして、比重とは一体何を表すのでしょうか?本記事では、MCナイロンの基本について詳しく解説していきます。 MC...