コラム

-

MCナイロンの吸水と寸法変化を徹底解説|加工精度と耐久性を守るポイント

MCナイロンの吸水と寸法変化を徹底解説|加工精度と耐久性を守るポイント 「mcナイロン 吸水 寸法変化」と検索する方は、MCナイロンの特性としての吸水による寸法変化が加工や製品の精度にどのように影響するのか知りたいと考えています。本記事ではMCナイ... -

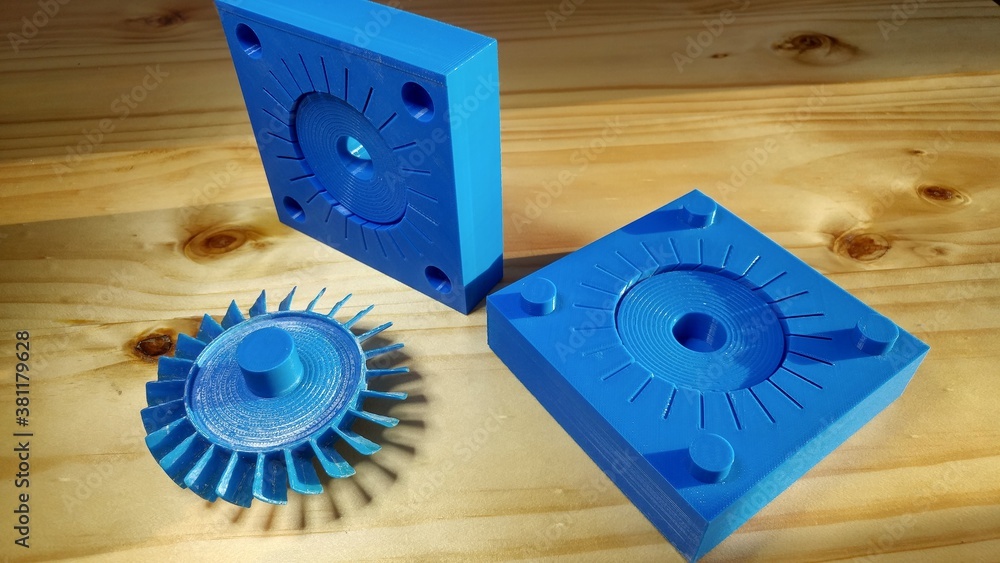

MCナイロンの加工精度を高めるポイント|寸法安定性と仕上がりを左右する条件

MCナイロンの加工精度を高めるポイント|寸法安定性と仕上がりを左右する条件 「mcナイロン 加工精度」と検索する方は、MCナイロンを旋盤やフライス加工で使用する際、部品の寸法精度や仕上がりの安定性について知りたい場合が多いです。本記事ではMCナイ... -

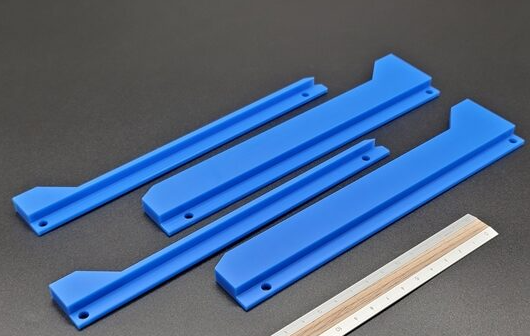

MCナイロンの規格を徹底解説|材質特性と加工で選ぶ最適サイズ・種類

MCナイロンの規格を徹底解説|材質特性と加工で選ぶ最適サイズ・種類 「mcナイロン規格」と検索される方は、MCナイロンを部品に使用する際の寸法、形状、材質ランク、加工適性などの基準を知りたいケースが多いです。本記事では、MCナイロンの規格体系、代... -

ジュラコンとMCナイロンの違いを徹底解説|材質特性と加工適性で選ぶポイント

ジュラコンとMCナイロンの違いを徹底解説|材質特性と加工適性で選ぶポイント 「ジュラコン mcナイロン」と検索している方は、樹脂部品の材質選定や加工方法の違いを知りたい場合が多いです。本記事では、ジュラコン(POM)とMCナイロンの基本特性、加工性... -

NCナイロンとMCナイロンの違いを徹底解説|選び方と加工のポイント

NCナイロンとMCナイロンの違いを徹底解説|選び方と加工のポイント 「ncナイロン mcナイロン 違い」と検索している方は、樹脂材料の選定や部品加工においてどちらを使うべきか迷っている場合が多いです。本記事では、NCナイロンとMCナイロンの基本特性、耐... -

MCナイロンのタップ加工完全ガイド|特徴・注意点・最適な加工方法

MCナイロンのタップ加工完全ガイド|特徴・注意点・最適な加工方法 「mcナイロン タップ」と検索される方は、樹脂加工におけるねじ立て加工やMCナイロン部品の設計・製造に関心のある方です。本記事では、MCナイロンのタップ加工における特徴、注意点、加... -

ポリアセタールとMCナイロンの違いを徹底解説|材質特性と用途で選ぶポイント

ポリアセタールとMCナイロンの違いを徹底解説|材質特性と用途で選ぶポイント 「ポリアセタール MCナイロン 違い」と検索される方は、樹脂部品の選定に悩む設計者や製造担当者です。本記事では、ポリアセタール(POM)とMCナイロンの基本特性、耐摩耗性、... -

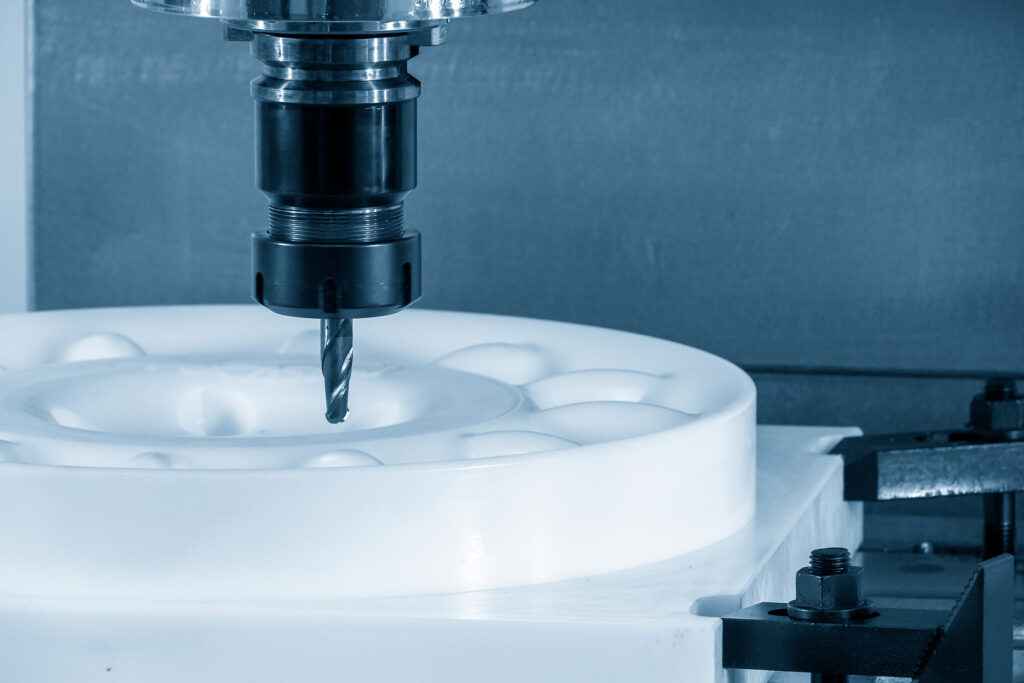

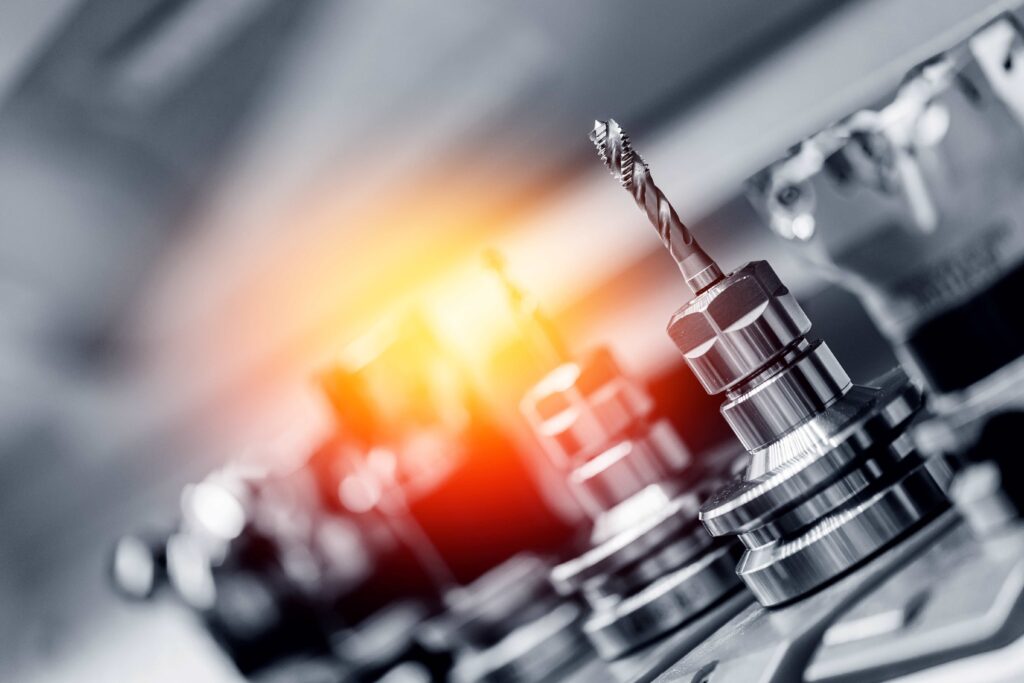

フライス ビビり 原因|加工精度を守るための対策と原因徹底解説

フライス加工中に発生する「ビビり(振動)」は、加工精度低下や工具摩耗を引き起こす厄介な現象です。本記事では、ビビりの原因から対策、導入事例までを詳しく解説し、加工精度を安定させるための実践的な知識を提供します。 1. 基本知識・定義 1-1. フ... -

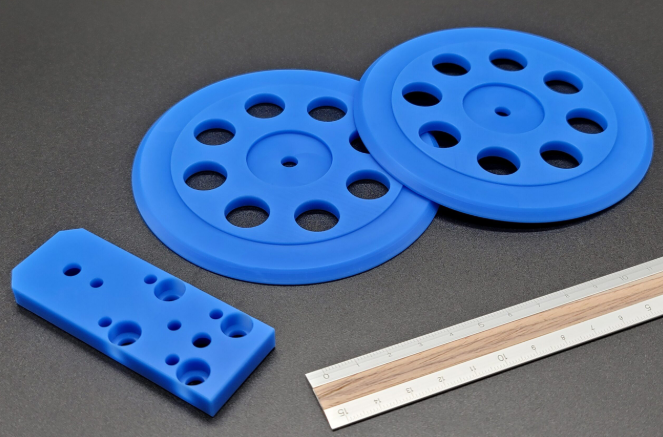

MCナイロンを使用する際のはめあい公差の注意ポイント

「MCナイロンを使いたいけれど、はめあい公差についての注意点がよくわからない…」そんな悩みを抱えている方はいませんか?実際、MCナイロンはその優れた特性から多くの産業で利用されていますが、正しいはめあい公差を理解しないと、思わぬトラブルに見舞... -

MCナイロンの紫外線による影響とは?知っておくべきポイント

紫外線は私たちの生活においてさまざまな影響を与える要素ですが、その影響は私たちの身の回りの素材にも及びます。特に、MCナイロンと呼ばれる合成繊維は、その優れた特性から多くの用途で利用されています。しかし、紫外線にさらされることによって、MC...