コラム

-

外部環境に強いMCナイロンの秘密!耐候性を理解する

外部環境における素材の耐久性は、製品の品質と信頼性を左右する重要な要素です。特に、MCナイロンはその耐候性において非常に優れているとされています。では、なぜMCナイロンは外部環境において強いのでしょうか?その秘密に迫るために、今回はMCナイロ... -

MCナイロンMC900を徹底解説!温度による寸法変化と対策方法

最新の素材技術として注目を浴びる「MCナイロンMC900」。その独自の特性や利点を知ることで、製品開発や設計における可能性が広がるかもしれません。また、温度が及ぼす寸法変化は設計上の重要な要素であり、それに対する対策方法も重要です。本記事では、... -

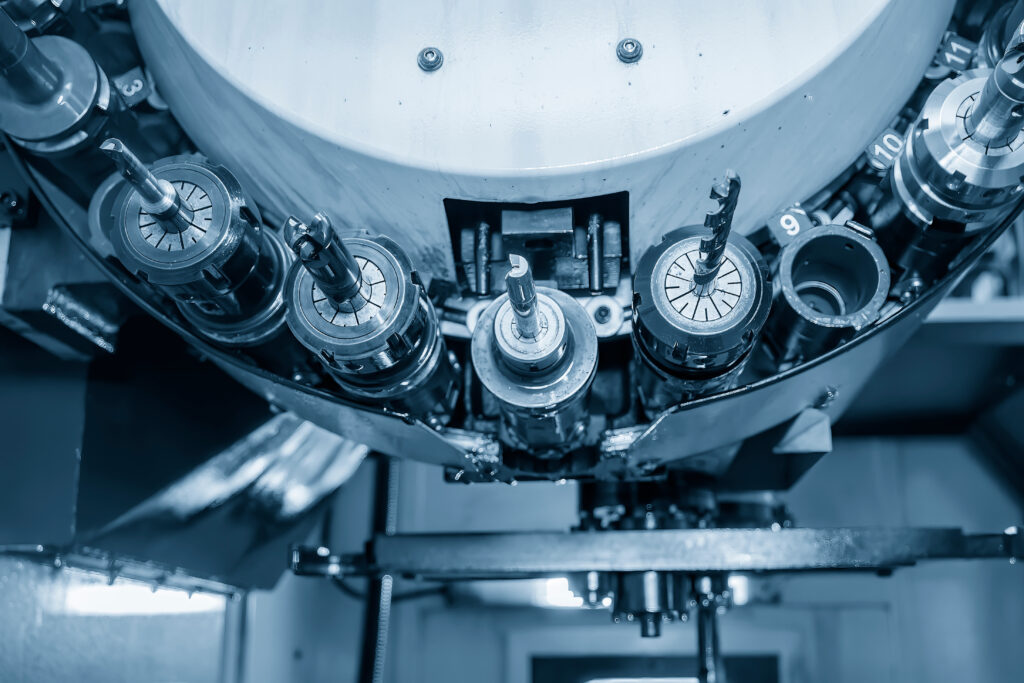

MCナイロンの特性と加工方法:工業用途での活用事例

MCナイロンは、その特性や加工方法により様々な工業用途で活躍しています。この特殊な素材は、耐摩耗性、耐熱性、そして潤滑性などの特性を持ち、様々な産業分野で重要な役割を果たしています。本記事では、MCナイロンの特性や加工方法について詳しく掘り... -

MCナイロンMC602寸法変化ガイド:温度ごとの特性を完全解説

MCナイロンMC602は、温度変化に対してどのように振る舞うのでしょうか? 寸法変化とは一体何を意味するのでしょうか? これらの疑問にお答えするために、今回はMCナイロンMC602の特性に焦点を当てた完全解説をお届けします。 MCナイロンMC602は、その独... -

どこまで耐えられる?MCナイロンの耐候特性と利用シーン

MCナイロンは、耐候性に優れた素材として知られています。耐候性とは、外部の環境や気候の変化に対してどれだけ耐えることができるかを示す性質であり、MCナイロンはその点で優れています。本記事では、MCナイロンの耐候特性に焦点を当て、どのような状況... -

MCナイロンMC501の安定性を高める!気温変化に強い加工法ガイド

MCナイロンMC501は、様々な産業分野で幅広く使用される耐熱性に優れた素材です。しかしながら、気温の変化による寸法変化の影響を受けやすいことが課題となっています。そこで、本記事ではMCナイロンMC501の安定性を高めるための加工法に焦点を当てます。... -

MCナイロンって何?驚くべき特性と成分を解説

MCナイロンとは、その特性や成分に驚かれる方も多いかもしれませんね。一体MCナイロンとは何なのでしょうか?この記事では、MCナイロンの驚くべき特性や成分について詳しく解説していきます。 MCナイロンは、その特有の性質からさまざまな産業で利用されて... -

MCナイロンMC901を使った製品の品質を向上!反りを抑制するポイント

MCナイロンMC901を使用した製品の品質向上に興味を持っていますか?製品の製造過程で反りが問題になることはよくありますが、その解決策を知っておくことは重要です。今回の記事では、MCナイロンMC901を使用した製品の品質向上と反りを抑制するポイントに... -

工業用材料の選び方:MCナイロンとナイロンの決定的な違い

工業用材料の選び方において、MCナイロンと通常のナイロンの違いをお考えですか?どちらが最適なのか悩んでいる方も多いのではないでしょうか。 工業用材料を選ぶ際、MCナイロンと通常のナイロンという選択肢に出会うことがあるかもしれません。この両者の... -

革新的な素材「MCナイロンMC900」の加工ポイント!反りを避けるためのテクニック

皆さん、革新的な素材「MCナイロンMC900」の加工ポイントについてお知らせします。この素材は、その特性から加工において注意が必要ですが、適切な技術を使えば反りを避けることができます。加工業界や製造業に携わる方々にとって、MCナイロンMC900の特長...