加工技術– category –

-

MCナイロンを使った部品製造のためのフライス加工のコツ

MCナイロンを使った部品製造のためのフライス加工は、製造業界において重要な技術の一つです。MCナイロンはその耐摩耗性や耐熱性からさまざまな産業で利用されていますが、その特性を最大限に活かすためには適切な加工が欠かせません。本記事では、MCナイ... -

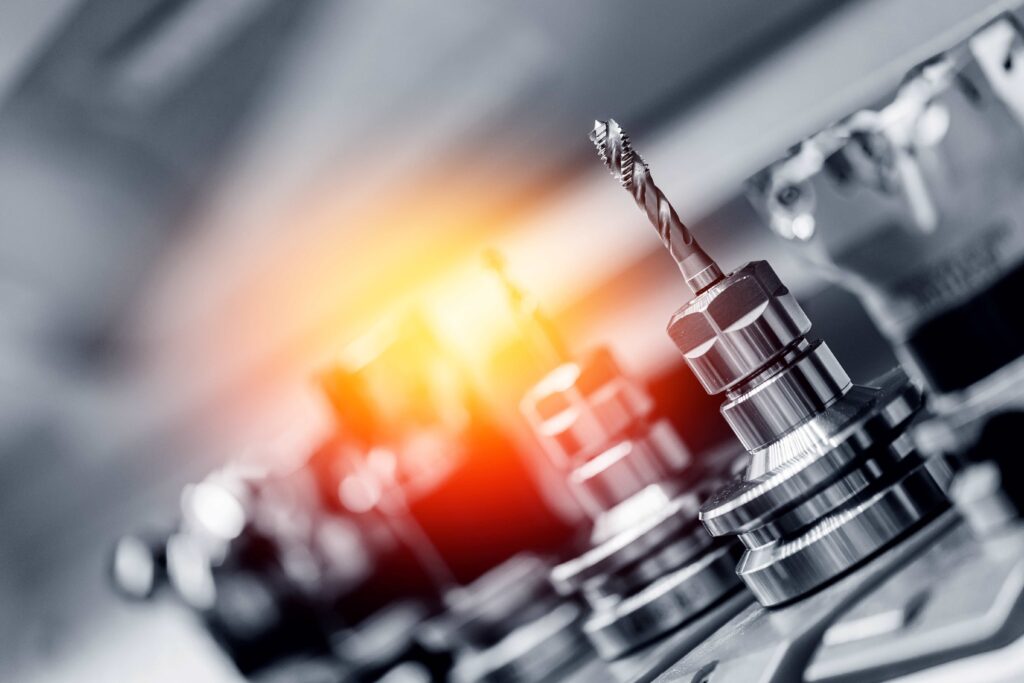

長寿命の切削工具を選ぶ:MCナイロン加工におけるポイント

長寿命の切削工具を選ぶことは、加工品質を向上させるだけでなく、コスト削減にも繋がります。特にMCナイロン加工においては、適切な切削条件を選択することが重要です。切削条件を間違えると切削工具の寿命が短くなり、加工品質にも影響が及びます。今回... -

MCナイロン加工のコツ!切削で失敗しないための基本テクニック

MCナイロン加工を行う際に、失敗を避けるための基本テクニックを知りたいと思いませんか?切削作業は繊細な技術と正確な手順が求められますが、安心してください。本記事では、MCナイロン加工のコツや失敗しないためのテクニックについて詳しく解説します... -

耐久性抜群!MCナイロンを使用した部品の切削加工方法

耐久性に優れ、様々な産業分野で利用されるMCナイロン。その部品の切削加工方法についてご存知ですか?この記事では、MCナイロンを使用した部品の切削加工について詳しく解説します。高い耐久性を誇るMCナイロンの特性を活かした切削加工のポイントや注意... -

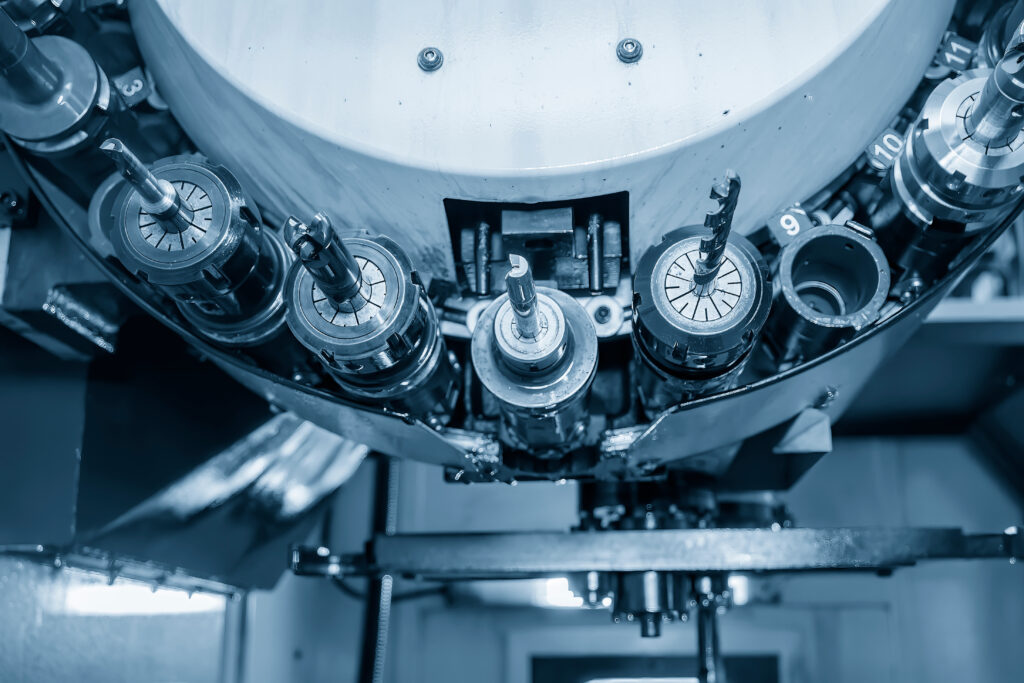

精密加工必見!MCナイロンをマシニングセンタで加工する際のコツ

精密加工において重要な素材であるMCナイロン。その加工方法について知りたいと考えている方も多いのではないでしょうか?本記事では、マシニングセンタを使用してMCナイロンを加工する際のコツについて詳しく解説します。 MCナイロンは、その耐摩耗性や潤... -

MCナイロンを活かす!マシニングセンタによる効率的な加工プロセス

MCナイロンを活かす!マシニングセンタによる効率的な加工プロセスについてご存知ですか?MCナイロンは優れた機械加工特性を持ち、耐摩耗性や潤滑性にも優れています。そして、マシニングセンタを使用することで、より効率的に加工することが可能となりま... -

耐久性とコストパフォーマンスに優れたMCナイロン加工テクニック

耐久性とコストパフォーマンスに優れたMCナイロン加工テクニックについてご存知ですか?MCナイロンはその高い強度と耐摩耗性で広く使用されていますが、その加工技術によって更なる価値を引き出すことが可能です。本稿では、MCナイロンの特性や加工方法に... -

【樹脂加工】MCナイロンでヘリサートタップ!フライス加工時の精度を上げる方法

樹脂加工の分野における課題の一つは、MCナイロンを使用した際のフライス加工の精度向上です。特に、ヘリサートタップを使ってこの問題に対処する方法が重要となります。 本記事では、樹脂MCナイロンの特性や、ヘリサートタップを使用してフライス加工の精... -

樹脂MCナイロンの加工法!ヘリサートタップとフライスの組み合わせテクニック

樹脂MCナイロンの加工は、産業界で幅広く利用されており、素材の特性を理解した上で正確な加工が求められます。特に、ヘリサートタップとフライスの組み合わせ技術は、高精度加工を実現するために重要な要素となります。本記事では、樹脂MCナイロンの特性... -

樹脂MCナイロンの加工法!ヘリサートタップとフライスの組み合わせテクニック

樹脂MCナイロンの加工法について知りたいと思っていませんか?ヘリサートタップとフライスの組み合わせテクニックについて詳細を知りたい方に向けて、この記事では樹脂MCナイロンの加工法に焦点を当てます。どのようにヘリサートタップとフライスを組み合...