加工技術– category –

-

MCナイロンフラットバーの加工方法と注意点

MCナイロンフラットバーの加工方法と注意点について、興味を持っていただけるようなイントロダクションをご紹介します。 もしもあなたが、工業製品や機械加工に興味を持っているのであれば、MCナイロンフラットバーの加工方法や注意点について知ることはき... -

【新規事業者必見】MCナイロンを用いたフライス加工のポイント

新規事業者の皆さん、MCナイロンを使ったフライス加工の世界へようこそ!ビジネスを始める際には、新しい技術や素材を活用することが重要です。MCナイロンはその一つであり、その特性を理解し、効果的に利用することが成功への鍵となります。今回は、MCナ... -

MCナイロン部品製造における図面指示の基本と応用

MCナイロン部品製造における図面指示の基本と応用について、興味をお持ちですか?MCナイロンは、その優れた機械的性質や耐久性から様々な産業分野で利用されています。特に部品製造において、正確な図面指示は製品の品質や信頼性に直結します。本記事では... -

自動車産業に革命を!MCナイロンによるパーツ製造の未来

自動車産業において、新たなる変化が訪れようとしています。その名はMCナイロン。未来のパーツ製造を担う存在として、自動車業界に革命を巻き起こすかもしれません。この記事では、MCナイロンに焦点を当て、その未来を探求していきます。自動車産業を取り... -

MCナイロンの基本!耐久性と加工性の秘密

MCナイロンは、耐久性と加工性に優れた樹脂として広く知られています。その秘密に迫る本記事では、MCナイロンの基本的な特性や利点について詳しく解説します。MCナイロンはどのようにして耐久性を発揮し、加工性を向上させているのでしょうか。さらに、そ... -

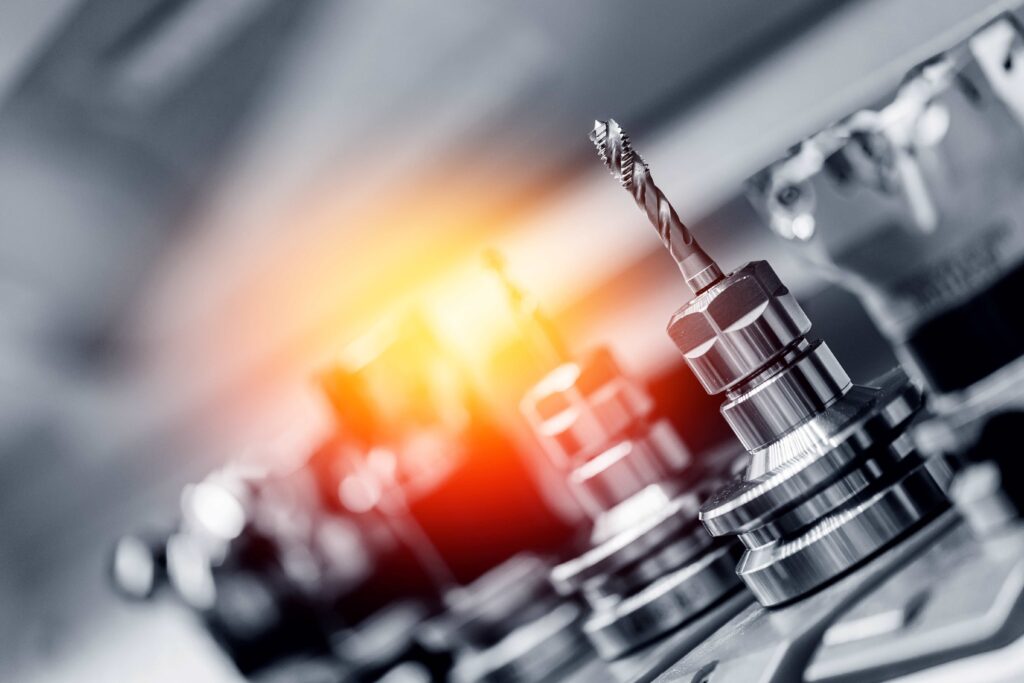

MCナイロン加工の必需品!最適なフライス工具の選び方

MCナイロン加工を行う際に欠かせないアイテムとして、適切なフライス工具の選び方についてご紹介します。MCナイロンはその高い機械加工性や強度から幅広い産業で利用されていますが、その特性を最大限に活かすためには適切な工具選びが重要です。本記事で... -

工作機械の基礎:MCナイロンのフライスとタップ加工テクニック

工作機械の世界に興味はありますか?MCナイロンを使ったフライスとタップ加工テクニックについて知りたいと思っていませんか?工作機械の基礎に興味がある方にとって、この記事は必読です。 工作機械は、私たちの日常生活において重要な役割を果たしていま... -

プラスチック加工徹底解説:MCナイロンのフライス・タップ方法

プラスチックは私たちの日常生活において欠かせない素材の一つです。その中でも、MCナイロンはその特性から幅広い用途に活用されています。本記事では、MCナイロンの加工方法に焦点を当て、特にフライスやタップ加工に注目します。 MCナイロンを効果的に加... -

リーマ加工完全ガイド – MCナイロン編:精度と強度をアップさせるコツ.

MCナイロンを使った製品の加工において、リーマ加工は精度と強度を大幅に向上させる重要な工程です。しかし、リーマ加工の正しい方法やコツを知らないと、望んだ効果を得ることが難しいかもしれませんね。 本記事では、MCナイロンを使った製品のリーマ加工... -

MCナイロン加工の基礎知識!リーマ加工で精度を高めるポイント

MCナイロン加工やリーマ加工について興味をお持ちの方に、基礎知識をお伝えします。MCナイロンは、その特性からさまざまな用途に使用されていますが、その加工方法やポイントについて知識を持つことは重要です。特にリーマ加工は、精度を高めるために欠か...