加工技術– category –

-

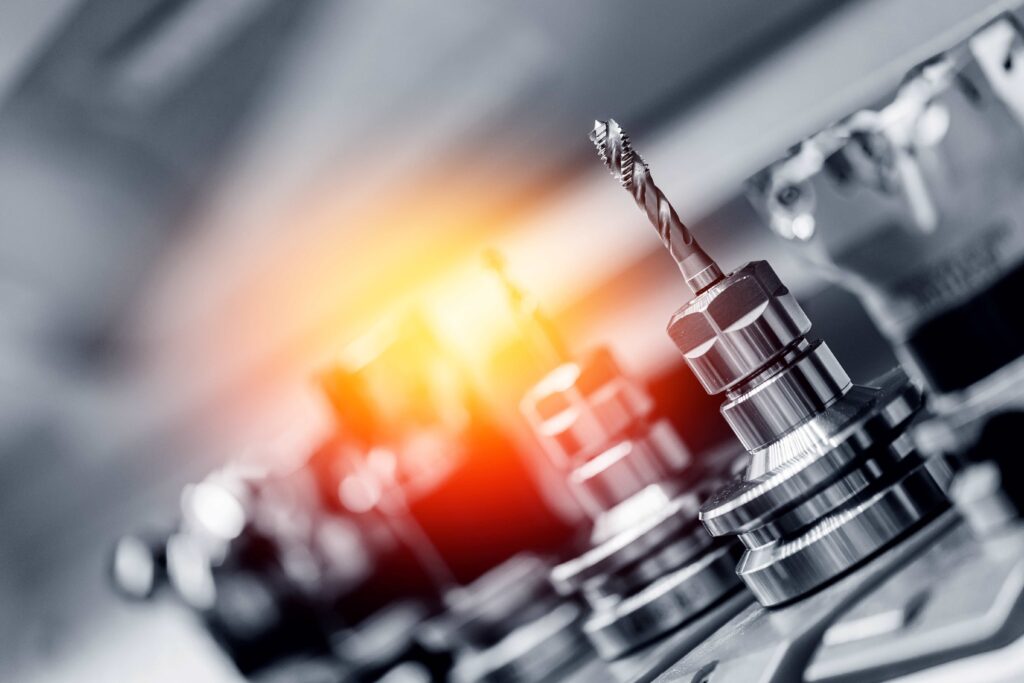

工具と技術が決め手!MCナイロンのタップ加工完全ガイド

工具と技術が重要な要素となる、MCナイロンのタップ加工完全ガイドへようこそ! MCナイロンは、その耐久性や機械加工のしやすさから、さまざまな産業分野で重要な役割を果たしています。特にタップ加工は、MCナイロンの特性を最大限に活かすために欠かせな... -

MCナイロンのタップ加工方法とポイント解説

MCナイロンは、様々な産業分野で幅広く利用される重要な素材です。その高い機械的性質や耐久性から、MCナイロンを使った製品は市場で高い需要を誇ります。今回は、そんなMCナイロンに焦点を当て、特にタップ加工方法について詳しく解説していきます。タッ... -

製品品質向上!MCナイロン表面粗さの調整テクニック

製品の品質向上に不可欠な要素として、MCナイロンの表面粗さの調整が注目されています。製品の仕上がりや機能性を向上させるためには、表面の微細な凹凸を適切に管理することが重要です。本記事では、MCナイロンの表面粗さを調整するテクニックについて詳... -

MCナイロンの表面を滑らかに!理想の表面粗さの実現方法

MCナイロンは、広く産業分野で使用される耐摩耗性に優れた素材です。しかし、MCナイロンの表面粗さが問題となることもあります。表面粗さを滑らかにすることは、製品の品質向上や潤滑性の向上につながります。本記事では、MCナイロンの表面を滑らかにする... -

初心者必見!MCナイロンのねじ穴加工ガイド

初めてMCナイロンを使用する際、「ねじ穴加工」に関する手順やポイントが気になる方も多いのではないでしょうか?そんな初心者の皆さんに向けて、MCナイロンのねじ穴加工に関するガイドをご紹介します。 MCナイロンは、その特性から加工において独自のポイ... -

「プロが教えるMCナイロン向け表面処理方法とその効果」

MCナイロンは、その特性から幅広い用途に活用される素材ですが、その表面処理方法やその効果について正しい知識を持つことは重要です。プロが教える、MCナイロン向けの表面処理方法とその効果について、この記事では詳しく解説します。MCナイロンの表面処... -

MCナイロンフラットバーの特長と用途を徹底解説

MCナイロンフラットバー。その特長や用途について、あなたはどれだけ知っていますか?この記事では、MCナイロンフラットバーの魅力に迫ります。MCナイロンフラットバーは、さまざまな産業で活躍する汎用性の高い素材です。その特性や使われる場面、そして... -

「MCナイロンの性能を高める!最適な表面処理テクニック」

MCナイロンは、その耐摩耗性や強度などの性能が高く評価されていますが、さらにその性能を向上させるためには適切な表面処理が欠かせません。本記事では、「MCナイロンの性能を高める!最適な表面処理テクニック」に焦点を当てて探求していきます。MCナイ... -

MCナイロンのフライス加工ガイド:基礎から技術まで徹底解説

MCナイロンのフライス加工は、機械加工の分野で幅広く利用される重要な技術です。この記事では、MCナイロンのフライス加工に関する基礎から技術までを徹底解説します。MCナイロンの特性や使用方法、フライス加工の基本的な手法や注意点など、初心者から上... -

旋盤でMCナイロンを加工する際の内径のコツと避けたいミス

MCナイロンを旋盤で加工する際、内径の加工は非常に重要です。内径の加工方法を誤ると、製品の機能や品質に影響を及ぼす可能性があります。この記事では、MCナイロンを旋盤で加工する際の内径のコツと避けたいミスについて詳しく解説します。内径加工にお...