加工技術– category –

-

工業製品向け!MCナイロン研磨のプロセスと効果的なテクニック

工業製品の製造や加工において、MCナイロン研磨は重要な役割を果たしています。そのプロセスや効果的なテクニックを知ることで、製品の品質や仕上がりを向上させることが可能となります。本記事では、MCナイロン研磨に焦点を当て、その魅力や効果について... -

細部までピカピカ!精密仕上げに必要なMCナイロンの研磨テクニック

最高の仕上がりを求めるなら、MCナイロンの研磨テクニックは欠かせません。細部までピカピカに仕上げるためには、研磨作業が重要です。MCナイロンはその特性上、研磨には特別な技術や手法が必要とされます。本記事では、MCナイロンの研磨に必要なテクニッ... -

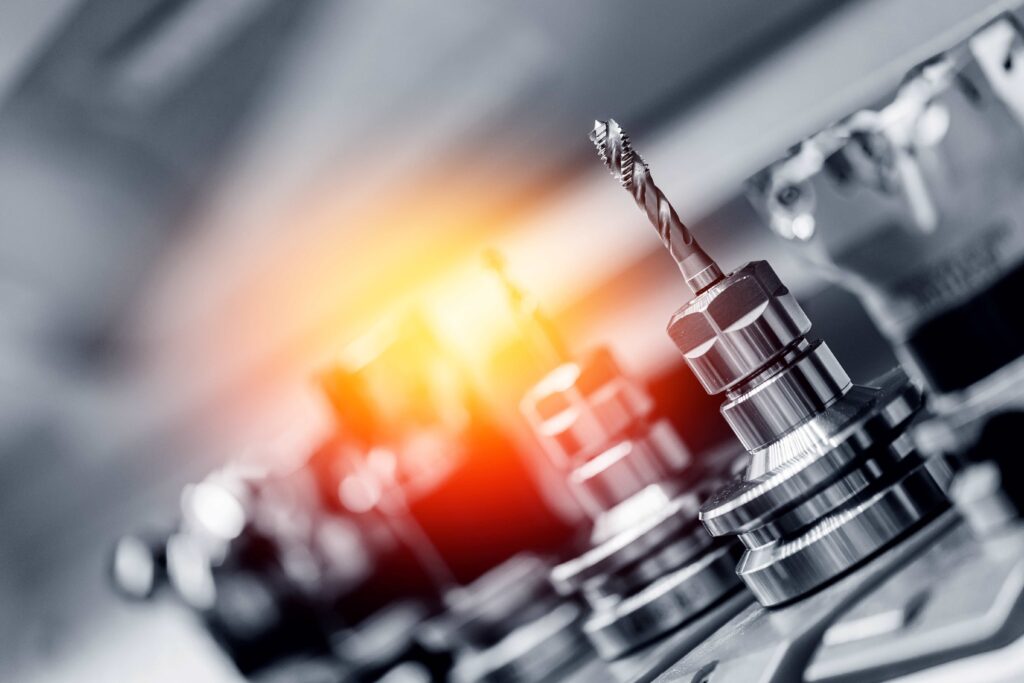

プロが教えるMCナイロン切削のコツとは?工具選びから仕上げまで

プロジェクトを進める上で重要な要素の一つに、適切な工具選びが挙げられます。特に、MCナイロン切削においては、正確な技術と専門知識が求められます。本記事では、そんなMCナイロン切削のコツに焦点を当て、初心者から上級者まで幅広い層に役立つ情報を... -

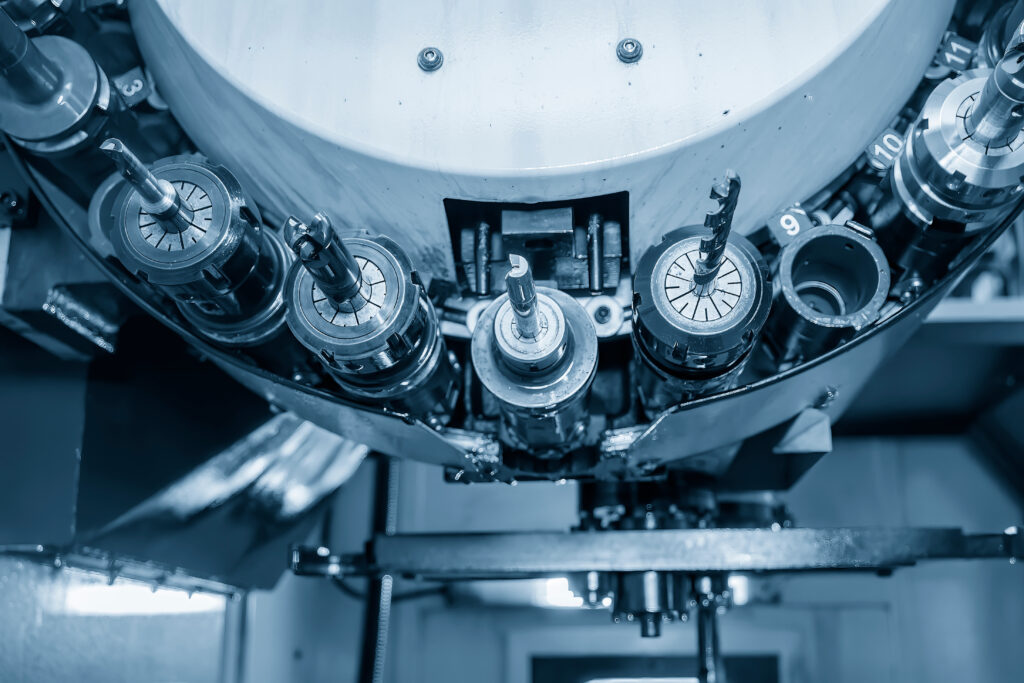

MCナイロン加工の基本!切削方法と注意点を完全ガイド

MCナイロンは、幅広い産業分野で使用される優れた素材です。その特性を最大限に活かすためには、正しい加工方法を理解し、適切な注意点を押さえることが重要です。本記事では、MCナイロンの加工に関する基本から応用までを完全ガイドします。切削方法や注... -

MCナイロンの特性と加工方法:工業用途での活用事例

MCナイロンは、その特性や加工方法により様々な工業用途で活躍しています。この特殊な素材は、耐摩耗性、耐熱性、そして潤滑性などの特性を持ち、様々な産業分野で重要な役割を果たしています。本記事では、MCナイロンの特性や加工方法について詳しく掘り... -

MCナイロンMC501の安定性を高める!気温変化に強い加工法ガイド

MCナイロンMC501は、様々な産業分野で幅広く使用される耐熱性に優れた素材です。しかしながら、気温の変化による寸法変化の影響を受けやすいことが課題となっています。そこで、本記事ではMCナイロンMC501の安定性を高めるための加工法に焦点を当てます。... -

タップ加工初心者でもわかる!MCナイロンの加工テクニック

タップ加工とは、金属やプラスチックなどの素材にねじを作る加工技術のことです。この技術は、様々な産業で利用されており、特にMCナイロンの加工において重要な役割を果たしています。本記事では、タップ加工初心者でもわかりやすく、MCナイロンの加工テ... -

【プロ直伝】MC602の反り問題を解消する加工テクニック

「MC602の反り問題を解消する加工テクニック」というテーマにご興味がありますか?MCナイロンやMC602などの素材を使った加工技術に関心を持っている方にとって、この記事は必見です。 MCナイロン製品を加工する際に発生する反り問題は、多くの人が直面する... -

安定した加工を実現するMCナイロンMC501の反り対策ガイド

MCナイロンMC501は、その堅牢さや耐摩耗性などの特性から広く使用されている素材です。しかし、加工中に反りが発生することがあるため、安定した加工を実現するための対策が必要です。このガイドでは、MCナイロンMC501の特性や反りの原因、そして反りを防... -

MCナイロン製品にねじ穴加工!正しい方法で強度を保つコツ

MCナイロン製品の製造や加工において、ねじ穴加工は非常に重要な工程です。適切な方法で行わないと、製品の強度や耐久性が損なわれてしまうこともあります。本記事では、MCナイロン製品におけるねじ穴加工の正しい方法について解説します。強度を保ちなが...