加工技術– category –

-

【精密加工】MCナイロン用フライス工具の選定ポイント

MCナイロンを使用した精密な加工作業を行う際、適切なフライス工具の選定は非常に重要です。この記事では、「MCナイロン用フライス工具の選定ポイント」について詳しく解説します。 MCナイロンはその耐久性や耐摩耗性などの特性から、様々な産業分野で広く... -

穴加工のプロが教える!MCナイロンのフライスガイド

穴加工という技術に興味をお持ちですか?それとも、MCナイロンを使用した加工方法について知りたいと思っていますか?そんな方々に、この記事はお勧めです。 この記事では、穴加工のプロがMCナイロンを使用したフライスガイドについて詳しく解説します。MC... -

MCナイロンに挑戦!フライスで穴あけをマスターする方法

MCナイロンという素材は、その特性から加工が難しいとされていますが、実はそれをマスターする方法があるのをご存知でしょうか?今回の記事では、MCナイロンに挑戦し、フライスでの穴あけ加工を解説します。MCナイロンの特性や加工方法、フライスを使った... -

MCナイロンの加工方法とは?素材特性と加工のポイント解説

MCナイロンという素材は、耐熱性や耐摩耗性に優れ、様々な分野で利用されています。しかし、その加工方法を知らなければ、素材の特性を最大限に活かすことができません。本記事では、MCナイロンの加工方法に焦点を当て、その素材特性と加工のポイントを詳... -

MCナイロン加工のためのフライス工具ガイド

MCナイロン加工のためのフライス工具ガイドへようこそ! MCナイロンを加工したいと思っているけれど、どうやって始めればいいかわからない…そんなお悩みをお持ちの方におすすめです。 この記事では、MCナイロン加工に必要なフライス工具について詳しく解説... -

初心者向けガイド:MCナイロンをCNCフライスで加工する際のヒントとコツ

初めてMCナイロンをCNCフライスで加工する際、戸惑ってしまうことはありませんか?どのように処理すればよいのか、どのような工具が必要なのか、不安になることもあるかもしれません。しかし心配は不要です!このガイドでは、初心者向けにMCナイロンをCNC... -

MCナイロン加工の基礎!CNCフライスを使用した効率的な方法とは?

MCナイロン加工は、製造業界で重要な役割を果たすプロセスです。CNCフライスを使用した効率的な方法を知ることは、製品開発や製造において大きな利点をもたらすでしょう。工具を適切に使用することは、品質向上や生産性の向上につながります。この記事では... -

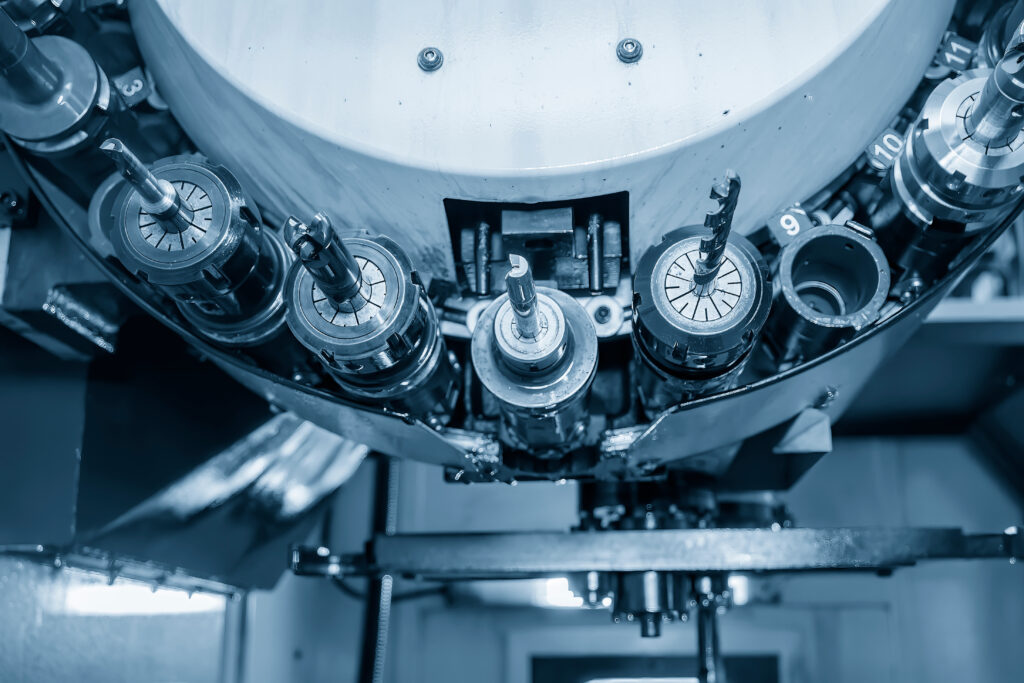

「MCナイロン加工の基礎知識」マシニングセンタを使用した正しい工具選び

MCナイロン加工における工具選びの基礎知識をご存知ですか?マシニングセンタを使用して正しい工具を選ぶことは、加工の品質や効率に大きな影響を与えます。この記事では、MCナイロン加工における基礎知識から始めて、マシニングセンタを活用した正しい工... -

“MCナイロンのプロが教える!マシニングセンタでの高精度加工テクニック

MCナイロンという素材は、その高い耐摩耗性や耐摩擦性から、様々な産業分野で重要な役割を果たしています。特にマシニングセンタを用いた加工技術は、MCナイロンの特性を最大限に活かし、高精度な製品を生み出すことが可能となります。今回は、そのマシニ... -

【工具選びのコツ】MCナイロンフライス加工に最適な工具リスト

工具選びは、MCナイロンフライス加工において非常に重要な要素です。適切な工具を選ぶことで作業効率が向上し、品質の向上にもつながります。本記事では、MCナイロンフライス加工に最適な工具リストをご紹介します。これからMCナイロンを使った加工作業を...