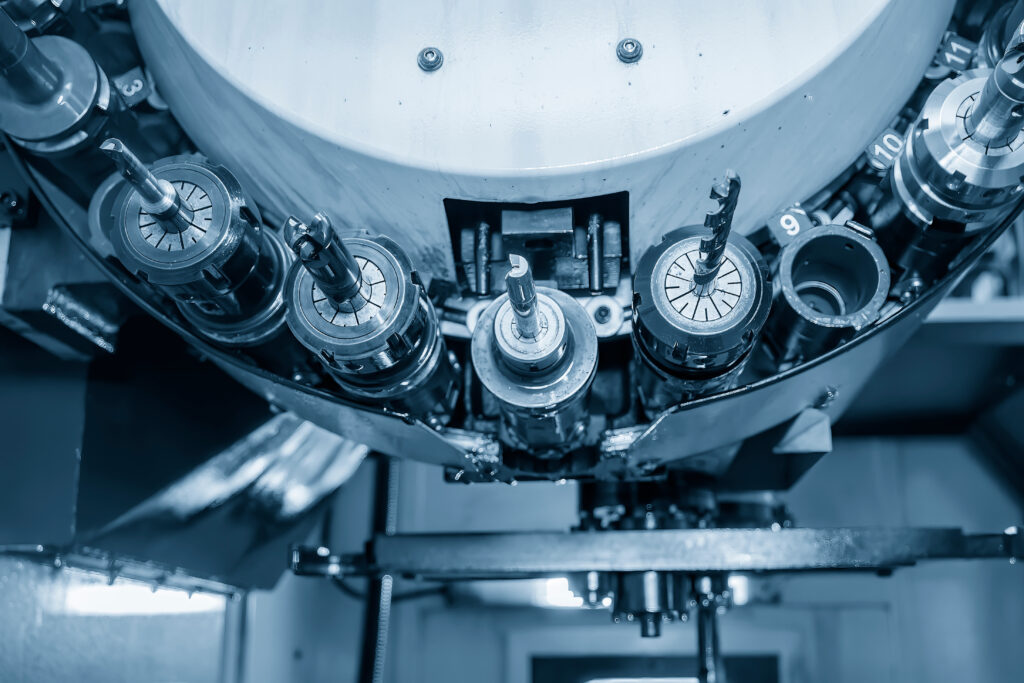

加工技術– category –

-

精密加工必見!MCナイロンとはめあい公差の選び方ガイド

精密加工におけるMCナイロンとはめあい公差の選び方について知識をお持ちですか?精密加工の世界は、その材料や公差の選び方によって品質や精度が左右されます。本記事では、MCナイロンとはめあい公差に焦点を当て、その重要性や選び方について詳しく解説... -

MCナイロン加工時の失敗しないための切削条件ガイド

MCナイロンは、機械部品やプラスチック製品の製造に広く使用されている耐久性のある素材です。しかし、MCナイロンを加工する際には、正しい切削条件を選択しなければなりません。誤った切削条件を選択すると、加工過程で素材が損傷し、品質が低下する可能... -

MCナイロンの加工方法完全ガイド!初心者でもわかる切断テクニック

MCナイロンは、様々な産業で利用される優れた素材であり、その加工方法を理解することは重要です。初心者でもわかるように、MCナイロンの切断テクニックを詳しく解説した完全ガイドがこちらにあります。MCナイロンの特性や適した工具、正しい手順など、加... -

MCナイロンの加工精度を高める方法とポイント

MCナイロンは、その耐熱性や剛性、耐摩耗性などの特性から、様々な産業で広く利用されています。しかし、MCナイロンを加工する際には、加工精度が非常に重要です。加工精度を高めることで、製品の品質向上や生産性の向上が期待できます。本記事では、MCナ... -

工業製品の表面仕上げ!MCナイロンの表面粗さを改善する方法

工業製品の表面仕上げにおいて、MCナイロンの表面粗さが問題となることはよくあります。そんな時、どのように改善すればよいのでしょうか?本記事では、MCナイロンの表面粗さを改善する方法について詳しく解説していきます。MCナイロンの特性や表面仕上げ... -

MCナイロンの正しい加工法!寸法安定性を保つコツ

MCナイロンは、その優れた強度や耐久性からさまざまな産業で広く使用されています。しかし、その性質上、寸法変化が起こりやすい材料でもあります。正しい加工方法を知ることは、製品の品質や寸法安定性を確保するために非常に重要です。 MCナイロンを効果... -

MCナイロンの耐久性を高める!アニール処理のメリットとは

MCナイロンは、その耐久性と機能性から幅広い産業で使用されています。しかし、さらなる耐久性を求める場合、アニール処理が有効な方法となります。MCナイロンの耐久性向上や特性強化には、アニール処理がどのようなメリットをもたらすのでしょうか。本記... -

MCナイロン強度向上の秘訣!アニール処理のメリットと方法

MCナイロンは、その優れた強度と耐久性で広く使用されていますが、さらなる強度向上を目指す場合、アニール処理が重要なポイントとなります。アニール処理は、材料の性質や特性を改善し、耐久性を高める方法として知られています。本記事では、MCナイロン... -

MCナイロン製品の品質向上!残留応力を低減するテクニック

MCナイロン製品の品質向上にお悩みの方に朗報です!残留応力を低減するテクニックを紹介する本記事では、MCナイロン製品の品質向上に焦点を当てています。 MCナイロンはその優れた特性で様々な用途に使われていますが、残留応力の問題は多くの製造業者が直... -

素人でもわかる!MCナイロン旋盤加工のコツとポイント

素人でもわかる!MCナイロン旋盤加工のコツとポイントについてご興味はありますか?MCナイロンを使った旋盤加工は、初心者にとっても理解しやすい方法でありながら、驚くほどの精密さを実現できる技術の一つです。本記事では、MCナイロン旋盤加工の基本か...