樹脂MCナイロンの加工法について知りたいと思っていませんか?ヘリサートタップとフライスの組み合わせテクニックについて詳細を知りたい方に向けて、この記事では樹脂MCナイロンの加工法に焦点を当てます。どのようにヘリサートタップとフライスを組み合わせて使用するか、そのテクニックについて解説します。樹脂MCナイロンの加工に興味がある方はぜひご覧ください。

1. 樹脂MCナイロンとは?その特徴とメリットの解説

樹脂MCナイロンは、以下の特徴とメリットを持つ工業用素材です。

| 特徴 |

詳細説明 |

| 耐摩耗性 |

樹脂MCナイロンは摩耗に強く、長期間の使用にも耐えられる素材です。 |

| 耐衝撃性 |

衝撃に対しても高い耐性を持ち、過酷な使用環境でも性能を保ちます。 |

| 精密な加工が可能 |

ヘリサートタップとフライス加工を用いることで、精密なねじ山や形状の加工が可能です。 |

ヘリサートタップとフライス加工の効果

- ヘリサートタップ: 内部ねじ山を強化し、耐久性のあるねじ穴を形成します。これにより、耐久性が求められる部品に適しています。

- フライス加工: 樹脂MCナイロンの形状を正確に削り出すことができ、精緻な部品の製作が可能です。

応用例

- ギヤやベアリング: 耐久性が必要な部品に対し、この加工法によって長期間の使用に耐える品質を実現します。

この組み合わせ技術により、樹脂MCナイロンの性能を最大限に活かし、多様な産業でのニーズに応えることが可能です。

目次

2. 樹脂MCナイロンと他の熱硬化性プラスチックの比較

樹脂MCナイロンは、加工の容易さと高い性能から多くの工業製品に利用されています。他の熱硬化性プラスチックと比較して、以下のポイントが特徴です。

| 特徴 |

樹脂MCナイロン |

他の熱硬化性プラスチック |

| 加工の容易さ |

樹脂MCナイロンはヘリサートタップとフライス加工を組み合わせることで精密な加工が可能。 |

他の熱硬化性プラスチックは、加工が難しい場合があり、特に精密な形状の削り出しに難があることが多い。 |

| 耐久性 |

ヘリサートタップによって内部ねじ山を強化し、耐久性を向上させることができる。 |

一部の熱硬化性プラスチックも高耐久性を持つが、加工後の耐久性や耐衝撃性がMCナイロンほど高くないことがある。 |

| 複雑な形状の加工 |

フライス加工により複雑な形状を正確に削り出すことができる。 |

複雑な形状の加工が難しい場合があり、特に精密な形状制作には制約があることが多い。 |

ヘリサートタップとフライス加工の効果

- ヘリサートタップ: 樹脂MCナイロン内に金属ネジ山を形成し、部品の耐久性を向上させます。

- フライス加工: 複雑な形状を正確に削り出すことができ、精密機械部品に最適です。

結論

樹脂MCナイロンの加工法において、ヘリサートタップとフライスの組み合わせは高耐久性と複雑な形状制作の両面で優れた結果をもたらします。他の熱硬化性プラスチックに比べて、加工性と耐久性の面で大きな利点があります。

3. 樹脂MCナイロン ヘリサートタップ加工の基礎

樹脂MCナイロンの加工において、ヘリサートタップとフライスを組み合わせるテクニックは、以下のような基礎的なポイントがあります。

| ポイント |

詳細説明 |

| ヘリサートタップの役割 |

ヘリサートタップはねじ部分の補強や修正に用いられ、MCナイロンのような比較的柔軟性のある素材に適しています。繰り返しの力が加わる部分に施すことで、耐久性を向上させ、長期的な使用が可能になります。 |

| フライス加工の利点 |

フライス加工を使用することで、複雑な形状や微細な部分の削り出しが正確に行えます。これにより、精度を要する部品の製造が可能になります。 |

| 加工精度の向上 |

ヘリサートタップとフライスの組み合わせにより、加工精度が大幅に向上します。これにより、より良い品質管理が可能となり、製品の信頼性を高めることができます。 |

まとめ

ヘリサートタップとフライス加工は、樹脂MCナイロンの製品開発において重要な技術です。これらの技術をマスターすることで、より精密な加工が可能になり、製品の品質と信頼性を向上させることができます。MCナイロンを使用した製品開発における競争力の源泉となるでしょう。

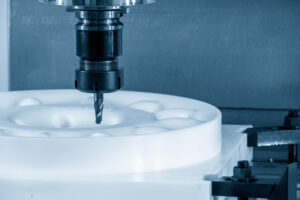

4. フライス加工による樹脂MCナイロンの形状作成

樹脂MCナイロンの加工において、ヘリサートタップとフライス加工の組み合わせが効果的です。以下のポイントがその理由です。

| ポイント |

詳細説明 |

| ヘリサートタップの使用 |

ヘリサートタップを用いることで、ナイロン素材の耐久性を高めつつ、ネジ穴の加工が可能になります。 |

| フライス加工の利点 |

フライス加工を活用することで、複雑な形状や平滑な表面を正確に作成できます。機械部品に用いられる精密な歯車や連結部分の加工が例です。 |

| 技術の組み合わせによる効果 |

ヘリサートタップとフライス加工の組み合わせにより、強度を損なうことなく精密な加工が実現できます。これにより、製品の品質を大いに向上させることができます。 |

具体的な応用例

- 精密な歯車: フライス加工で形状を作り、ヘリサートタップで耐久性を持たせたネジ穴を加工。

- 連結部分: 複雑な形状の部品を精密に加工し、高品質な連結部品を作成。

まとめ

ヘリサートタップとフライス加工の相乗効果により、樹脂MCナイロンはその優れた特性を最大限に活かすことができ、精密な機械部品の製造において高い品質を実現します。

5. 樹脂MCナイロンの加工技術:ヘリサートタップとフライスの組み合わせ

樹脂MCナイロンの加工には、ヘリサートタップとフライスの組み合わせが特に効果的です。この方法が推奨される理由は以下の通りです。

| ポイント |

詳細説明 |

| ヘリサートタップの利点 |

ヘリサートタップを使用することで、繰り返しのネジ締め作業にも耐えうる強固なネジ山を形成できます。これはMCナイロンの耐久性を向上させます。 |

| フライス加工の利点 |

フライス加工により、複雑な形状や平滑な表面を実現できます。これにより、精密な部品の製造が可能となります。 |

| 組み合わせの効果 |

ヘリサートタップとフライス加工の組み合わせによって、MCナイロンの加工時に精度と強度を大幅に向上させることができます。これにより、高品質な製品の製造が実現します。 |

具体的な利点

- 耐久性の向上: ヘリサートタップによって、耐久性が高くなるため、長期間の使用に適したネジ山が形成されます。

- 精密な形状: フライス加工により、複雑な形状や精密な表面が作成でき、機械部品の高い精度が確保されます。

まとめ

樹脂MCナイロンの加工において、ヘリサートタップとフライスの組み合わせは、精度と強度の両面で優れた結果を提供します。これにより、高品質なMCナイロン製品の製造が可能となり、製品の性能と信頼性が向上します。

6. 熱硬化性ポリイミドと樹脂MCナイロンの技術的比較

樹脂MCナイロンと熱硬化性ポリイミドは、それぞれ異なる特性と加工技術を持っています。以下に、両者の技術的な違いを比較します。

| 特性 |

樹脂MCナイロン |

熱硬化性ポリイミド |

| 加工性 |

樹脂MCナイロンは、ヘリサートタップとフライス加工により、精密な形状作成と強度向上が可能です。 |

熱硬化性ポリイミドは硬く、加工が難しいため、専用の工具や高精度な機械が必要です。 |

| 強度と耐久性 |

ヘリサートタップを用いることで、耐久性が高く、繰り返しの使用に耐えうるネジ山を形成できます。 |

高温での強度と耐薬品性が優れており、過酷な環境でも安定した性能を維持します。 |

| コストパフォーマンス |

樹脂MCナイロンは、コストパフォーマンスに優れ、広範な産業での利用が可能です。 |

高価であるため、特に要求される性能が高い用途に使用されます。 |

| 用途 |

ギアやベアリングなど、耐摩耗性や精密性が求められる部品に適しています。 |

高温環境や高性能を要求される部品、航空宇宙産業などに利用されます。 |

比較のポイント

- 加工の自由度: 樹脂MCナイロンは加工の自由度が高く、ヘリサートタップとフライスの技術により精密な部品製造が可能です。一方、熱硬化性ポリイミドは加工が難しく、高精度な機械と専用の工具が必要です。

- コストとパフォーマンス: 樹脂MCナイロンはコストパフォーマンスが良好で、幅広い産業での利用が見込まれます。対して、熱硬化性ポリイミドは高価ですが、過酷な環境下での性能が優れています。

まとめ

樹脂MCナイロンは、ヘリサートタップとフライスの組み合わせにより、高い加工精度とコストパフォーマンスを実現できます。一方、熱硬化性ポリイミドは高温や厳しい条件での使用に適していますが、加工が難しくコストが高くなります。両者の特性を理解し、適切な材料選定と加工技術を選ぶことが重要です。

7. 樹脂MCナイロンの安全性:電気用品安全法施行令の観点から

樹脂MCナイロンは、多様な産業で使用される工業用素材であり、機械的特性や加工性に優れています。以下では、樹脂MCナイロンの安全性について、電気用品安全法施行令の観点から考察します。

| 特性 |

樹脂MCナイロンの対応策 |

電気用品安全法施行令における考慮点 |

| 火災のリスク |

樹脂MCナイロンは高温での耐火性が限定的であるため、適切な絶縁処理と使用条件を守る必要があります。 |

電気製品に使用する場合は、火災リスクを低減するための適切な絶縁対策が必要です。 |

| 絶縁性能 |

樹脂MCナイロンは比較的良好な絶縁性能を持ちますが、絶縁劣化に注意し、定期的な点検が推奨されます。 |

電気用品安全法に基づく絶縁性能の基準を満たすことが求められます。 |

| 耐熱性 |

樹脂MCナイロンは高温に対して脆弱であるため、高温環境での使用には注意が必要です。 |

高温環境での使用においても安全性を確保するための対策が必要です。 |

| 化学的安全性 |

樹脂MCナイロンは一般的に化学薬品に対して耐性がありますが、使用する薬品に応じた適切な対応が必要です。 |

化学薬品との接触を避けるための措置が必要です。 |

電気用品安全法施行令の観点からの対応策

- 火災のリスク: 樹脂MCナイロンは高温での耐火性が低いため、火災のリスクを管理するために適切な絶縁処理と使用条件を設定することが重要です。特に電気製品で使用する際は、火災リスクを最小限に抑える対策を講じる必要があります。

- 絶縁性能: 樹脂MCナイロンは良好な絶縁性能を提供しますが、長期間の使用による絶縁劣化に注意が必要です。電気用品安全法に基づく絶縁性能の基準を満たすことが求められ、定期的な点検が推奨されます。

- 耐熱性: 樹脂MCナイロンは高温に対して脆弱であるため、高温環境での使用には注意が必要です。熱に対する安全性を確保するための適切な対策を行う必要があります。

- 化学的安全性: 樹脂MCナイロンは化学薬品に対して一定の耐性がありますが、使用する薬品によっては適切な対応が必要です。化学薬品との接触を避けるための措置を講じることが求められます。

まとめ

樹脂MCナイロンはその優れた機械的特性から多くの産業で利用されていますが、電気用品安全法施行令に基づく安全性の確保が必要です。適切な加工技術を用いることで、樹脂MCナイロンのポテンシャルを最大限に引き出し、安全性を確保した製品の製造が可能となります。

8-1. 樹脂MCナイロン ヘリサートタップの選定基準

樹脂MCナイロンの加工において、ヘリサートタップは重要な役割を果たします。適切なタップの選定基準には以下のポイントが含まれます。

| 基準 |

詳細説明 |

| タップの材質 |

樹脂MCナイロン用には、硬化処理された高耐摩耗性のタップが推奨されます。鋼製のタップは比較的耐久性が高く、樹脂との相性が良いです。 |

| タップのサイズと形状 |

ネジ山のサイズは加工する部品の設計に合わせて選定します。ヘリサートタップの形状も、加工する樹脂の特性に適したものを選びましょう。 |

| タップのコーティング |

タップのコーティングが施されていると、摩耗や熱による劣化を防ぐことができます。耐熱性や耐摩耗性が高いコーティングを選ぶと良いです。 |

| タップのねじ切り性能 |

樹脂MCナイロンの柔軟性に適したタップを選び、ネジ山を正確に形成できる性能が求められます。 |

| 耐久性と寿命 |

繰り返しの使用に耐えるタップを選ぶことで、長期間にわたり安定した品質の加工が可能になります。 |

実用例

たとえば、小型の歯車などの部品において、ヘリサートタップを用いることでネジ山を強化し、フライス加工によって複雑な形状を精密に削り出すことができます。この組み合わせにより、耐久性の高い精密部品を作成することが可能です。

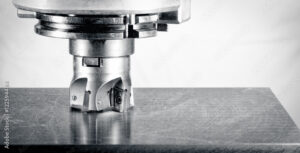

8-2. フライス加工機の選び方と樹脂MCナイロンへの適用

樹脂MCナイロンのフライス加工では、以下の基準に基づいてフライス加工機を選定することが重要です。

| 基準 |

詳細説明 |

| 加工機の精度 |

樹脂MCナイロンの精密加工には、高い精度を持つフライス加工機が必要です。加工機の精度が高いほど、複雑な形状や微細な加工が可能です。 |

| 工具の適合性 |

樹脂専用の工具やコーティングが施された工具を使用することで、加工時の摩耗や熱の影響を最小限に抑えることができます。 |

| 冷却・潤滑機能 |

樹脂MCナイロンの加工では、冷却や潤滑が重要です。適切な冷却機能を持つ加工機を選ぶことで、加工精度と品質が向上します。 |

| 振動対策 |

振動が少ない加工機を選ぶことで、樹脂MCナイロンの加工時に発生するバリや変形を防ぎ、より高い精度が実現できます。 |

| 加工速度と送り速度 |

樹脂MCナイロンの特性に応じた適切な加工速度と送り速度が設定できる加工機を選ぶことで、最適な加工結果を得ることができます。 |

実用例

例えば、機械部品やギアの製作において、フライス加工機を用いることで複雑な形状や微細な加工が可能になります。この方法により、樹脂MCナイロンの特性を最大限に引き出し、高い精度の部品製作が実現します。

まとめ

ヘリサートタップとフライス加工の組み合わせは、樹脂MCナイロンの加工において非常に有効です。タップの選定基準とフライス加工機の選び方を理解し、適切な技術を活用することで、高品質な製品を効率的に製造することができます。

9. 実践!樹脂MCナイロンの加工工程ステップバイステップ

樹脂MCナイロンの加工において、ヘリサートタップとフライスの組み合わせは、精密で強固な製品を作るための重要な技術です。以下に、実際の加工工程をステップバイステップで解説します。

ステップ 1: 加工準備

| 作業内容 |

詳細説明 |

| 材料の選定 |

樹脂MCナイロンの適切なグレードを選定し、必要なサイズにカットします。 |

| 工具の準備 |

ヘリサートタップとフライス加工用の工具を選び、必要なコーティングや品質を確認します。 |

ステップ 2: フライス加工

| 作業内容 |

詳細説明 |

| 機械の設定 |

フライス加工機を樹脂MCナイロンに合わせて設定します。適切な切削速度と送り速度を設定し、振動や熱の管理を行います。 |

| 加工の開始 |

フライスを使用して、複雑な形状や精密な部品を削り出します。冷却液を適切に使用し、加工精度を確保します。 |

| 形状の確認 |

加工後、部品の形状と寸法を確認し、必要に応じて微調整を行います。 |

ステップ 3: ヘリサートタップ加工

| 作業内容 |

詳細説明 |

| タップの選定 |

ヘリサートタップのサイズと形状を選定し、樹脂MCナイロンに適したものを準備します。 |

| タッピングの実施 |

ヘリサートタップを使用して、ネジ穴を加工します。繰り返しの締め付けにも耐えるよう、精度と強度を確認します。 |

| ネジ山のチェック |

ネジ山の強度と精度を確認し、問題がないか検査します。 |

ステップ 4: 最終確認と仕上げ

| 作業内容 |

詳細説明 |

| 最終チェック |

全体の寸法、形状、ネジ山の精度を確認し、製品が要求仕様を満たしているかを確認します。 |

| 仕上げ処理 |

必要に応じて、表面の仕上げや追加の処理を行います。 |

| 品質管理 |

完成した部品の品質を最終確認し、出荷準備を整えます。 |

実用例

例えば、MCナイロンで作られたギアは、ヘリサートタップによって強固なネジ山が形成され、フライス加工によって微細な歯車形状が精密に削り出されます。このように、ヘリサートタップとフライスの組み合わせによって、耐久性と精度の高い製品が実現されます。

まとめ

樹脂MCナイロンの加工には、ヘリサートタップとフライスの組み合わせが非常に効果的です。この技術をマスターすることで、高品質で信頼性の高い製品を製造することができます。各工程の正確な実施が、製品の最終的な品質を左右します。

まとめ

樹脂MCナイロンの加工において、

ヘリサートタップと

フライスの組み合わせテクニックは非常に効果的です。具体的には、以下のような利点があります。

- ヘリサートタップ: 樹脂MCナイロンの内部に強固なネジ山を形成し、耐久性の高い接合が可能になります。これにより、取り付け作業が容易になり、製品の信頼性が向上します。

- フライス加工: 精密な形状を削り出すことができ、複雑な部品や微細な加工が実現できます。これにより、高い加工精度が保たれます。

これらの技術を組み合わせることで、高品質で耐久性に優れた樹脂MCナイロン製品を生産することが可能になります。加工精度と強度の両面で優れた結果が得られるため、さまざまな産業での応用が期待されます。

コメント