【専門家向け】MCナイロン加工におけるフライスの選び方と使い方

MCナイロン加工におけるフライスの選び方と使い方について専門家向けの情報をお届けします。MCナイロンはその耐摩耗性、耐摩擦性、耐熱性、絶縁性などの特性から幅広い産業で使用されています。本記事では、MCナイロンの切削加工において重要なフライスの選び方と使い方について解説します。MCナイロン加工におけるフライスの選び方や使い方について知りたい方は、ぜひご覧ください。

1. MCナイロン 切削加工とは

MCナイロンの切削加工においてフライスの選択は重要です。その理由は、MCナイロンは熱に弱く、加工による摩擦熱が材質の変形を招く可能性があるからです。適切なフライス加工を行うためには、切れ味が良く、熱を発生しにくいフライスを選ぶことが重要です。例えば、ダイヤモンドコーティングされたフライスや、刃の形状が熱の発生を最小限に抑える設計のフライスがあります。これらを選べば、MCナイロン特有の加工困難さを克服して精密な加工を行うことが可能です。総じて、フライスの選択と使用方法を正しく理解することが、MCナイロンを用いた高品質な製品製造に繋がります。

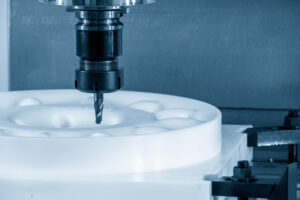

2. フライス加工の基本

MCナイロンの加工においてフライス加工は欠かせない工程です。この加工では材質の特性に応じたフライス選びが重要です。MCナイロンは一般の金属素材に比べて柔らかく、熱による変形が起きやすいため、低熱発生のフライスを選ぶべきです。具体的には、鋭利な刃を持つ非鉄金属加工用フライスやダイヤモンドコートフライスが望ましいとされています。これにより、精度の高い加工が可能となり、MCナイロン固有の滑りの良さや耐摩耗性を活かした製品が得られます。結論として、MCナイロンのフライス加工では、材質の特性に適したフライス選びが製品品質を左右するため、適切な切削工具の選定が非常に重要です。

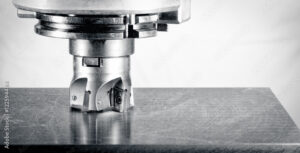

3. MCナイロン 切削加工でのフライスの選び方

MCナイロンの切削加工において、適切なフライスの選び方と使い方は加工品質を左右する重要な要素です。フライス選びの際には、加工するMCナイロンの種類や硬度、形状に合わせて、適切な刃数や刃形、材質を選定する必要があります。例えば、複雑な形状の加工には、細かい切削が可能な多刃数のフライスが適しており、一方で、大量の材料を削り取る必要がある場合には、切削抵抗が小さい単刃または少刃数のフライスが効率的です。また、MCナイロン特有の粘り気に対応するために、切りくずの排出性能が高い設計のフライスを選ぶことが重要です。最適なフライスを選び正しく使うことで、MCナイロン加工時の仕上がり精度の向上と加工時間の短縮を実現できます。結論として、フライスの選定はMCナイロン加工の効率と品質を高めるために不可欠であり、具体的な作業内容に合わせた最適なツールを選択することが求められます。

4. MCナイロン フライス加工の手順とテクニック

MCナイロンの加工においては、適切なフライス選びとその使い方が重要です。MCナイロンはその優れた物理的特性から幅広い分野で利用されますが、切削加工時には特有の注意を要します。まず、フライスの選び方としては、MCナイロンの弾性に対応した刃先が鋭いものを選ぶことが必要です。また、切削速度はMCナイロンの熱変形を避けるためにも低めに設定し、切削液は使用せず乾式で行うのが一般的です。具体例としては、チップの材質にセラミックを用いて熱耐性を向上させ、切削面の溶着を防ぐ手法が挙げられます。加工時のフィード速度も慎重に選び、MCナイロンの持つ特性を理解した上での加工が求められます。こうした選び方と使い方により、MCナイロンの加工精度を高めることができ、結果として製品の品質向上に寄与します。

5. MCナイロン加工業者の選び方

MCナイロン加工におけるフライスの適正な選択は、加工品質向上の鍵となります。この材質は、耐摩耗性・機械的強度が高く加工に適しており、適切なフライス加工によって製品の精度が飛躍的に向上します。特に、硬質のMCナイロンには硬質材料用のフライスが必要であり、刃の材質や形状が重要になります。たとえば、切削抵抗が低いダイヤモンドコートのエンドミルを使用することで、精密な加工が実現し、耐久性も向上させることができます。また、フライスの速度や送り速度の調節を適切に行うことで、MCナイロン特有の加工熱を抑制し、品質安定化に寄与します。最終的に、正しい知識を持った専門家がフライスを選び、適切な方法で使用することにより、MCナイロンの加工品質は保証されるのです。

6. MCナイロンの寸法変化と使用環境の理解

MCナイロンの加工において、適切なフライスの選択と使い方は製品の品質を左右します。MCナイロンは、その優れた耐摩耗性や機械的強度のため、さまざまな産業で切削加工されています。しかし、熱膨張や吸水による寸法変化を起こしやすい特性を持っているため、精密加工には注意が必要です。具体的には、切削時の発熱を抑えるために、鋭利で耐熱性の高いカッターを選び、切削速度や送り速度を適切に調整することが肝心です。また、使用環境に応じて事前に寸法補正を行い、加工後のMCナイロンが設計寸法内で使用できるよう配慮することが重要です。正しいフライス加工法をマスターすることで、精密なMCナイロン製品を効率良く製造することが可能となります。

7. MCナイロンの材質選定と加工設備

MCナイロンは優れた機械的特性を持つため、多くの産業で部品の加工材として使用されています。適切なフライス加工により、MCナイロンの性能を最大限に引き出すことが可能です。そのためには、材質の特性に応じたフライス選びが不可欠です。例えば、精度が要求される加工には、切れ味の良いカッターを使用することが重要です。また、MCナイロンの熱に対する弱さを考慮し、熱を抑える工夫を処理手順に取り入れるべきです。具体的には、低速での切削や冷却液の使用が効果的です。このように、材質に適したフライスを選び、適切な切削条件を見極めることで、MCナイロンの加工精度を向上させることができます。結論として、フライスの選択と使い方がMCナイロン加工の品質を左右するため、専門家はこれらの知識を確実に把握し、適用する必要があります。

8. MCナイロン加工における精度向上のポイント

MCナイロンの加工において、適切なフライスの選択と使用は精度の向上に不可欠です。MCナイロンは切削加工がしやすい材料である一方で、熱により寸法が変わりやすい特性を持っています。そのため、フライス加工では、刃の材質や形状、切削条件が重要になります。例えば、ダイヤモンドコーティングされた刃はMCナイロンの加工において良好な結果を示します。さらに、低速での切削や水冷の利用による熱の発生抑制は、寸法のズレを最小限に抑える助けになります。繊細な加工が求められる場合には、小さな刃を用いることで細かい部分の加工も可能です。結論として、適切なフライス加工機の選択とその使い方を理解することが、MCナイロン加工の精度を向上させる鍵となります。

9. MCナイロン加工時のバリ問題と対策

MCナイロンの加工においてバリが発生する問題は避けがたいものです。しかし、適切なフライスの選択と使い方により、この問題は大きく改善されます。MCナイロンはその優れた機械的特性から幅広い産業で部品材料として利用されていますが、切削加工時のバリの発生は製品の品質に悪影響を及ぼすため、特に注意を要します。バリを最小限に抑えるためには、刃の新しいシャープなフライスを使用し、切削速度や送り速度を適切に設定することが重要です。加えて、工具の冷却を適切に行うことで、バリの発生を抑えることができます。実際に、これらの対策を講じた工場では、バリの少ない滑らかな仕上がりの部品を生産することに成功しています。したがって、フライス選びとその使い方を工夫することが、MCナイロン加工におけるバリ問題への対策として非常に有効であると結論付けられます。

10. ケーススタディ: MCナイロン 切削加工 フライス加工の成功例

MCナイロンのフライス加工において最適な選択をすることは、加工精度や効率を大幅に向上させる鍵となります。適切なフライスの選び方としては、材質の特性に合致した刃の材質と形状を選ぶことが重要です。例えば、MCナイロンには硬質メッキを施した超硬フライスが推奨されます。さらに、切削液の使用は避け、低速で高トルクの設定で加工を行うことで、MCナイロンの熱変形を抑えつつ、加工精度を維持できます。実際に、ある部品製造業者はこの方法を採用することにより、製品の寸法精度を以前よりも向上させ、不良率の低減に成功しました。最終的には、フライス加工におけるこれらの適切な選択とアプローチが、高品質なMCナイロン部品製造へと結び付くのです。

まとめ

MCナイロンの切削加工において、適切なフライスの選択と使い方が重要です。フライスの選び方については、刃先の形状やコーティング、材質などを考慮し、材料特性や加工条件に合ったものを選ぶことがポイントです。また、使い方に関しては適切な切削速度や刃先の角度、冷却方法などを工夫することで、より効率的な加工が可能となります。専門家がMCナイロン加工においてフライスを選ぶ際には、これらの要素を考慮しながら適切な選択を行うことが重要です。

コメント