【エンジニア必見】MCナイロン対POM:フライス加工での使い分け術

エンジニアの皆さん、フライス加工でのMCナイロンとPOMの使い分けに関して知識をお持ちですか?MCナイロンとPOMはともに機械加工において重要な素材ですが、使い分ける際には何を考慮すべきでしょうか?この記事ではMCナイロンとPOMの比較、フライス加工における使い分け術について詳しく解説します。エンジニアの方々にとって有益な情報が満載ですので、ぜひ最後までお読みください。

1. MCナイロンとPOMの基本的な特性

フライス加工において、MCナイロンとPOMはそれぞれ異なる特性を有しているため、適切な使い分けが求められます。MCナイロンは耐摩耗性・耐衝撃性に優れており、振動や衝撃が予想される部品に適しています。例えば、ギアや摩擦が生じる部分に利用することで、長期間にわたる安定した性能を維持できます。一方、POMは硬度が高く、寸法安定性に優れているため、精密な部品加工に適用されることが多いです。特に、機械的強度や安定した寸法が要求される小さなギアやベアリングに使用されることが一般的です。このように、MCナイロンとPOMはそれぞれ特有の性質を活かし、異なる用途に適しているため、部品の要件に合わせて適切に選択することが大切です。

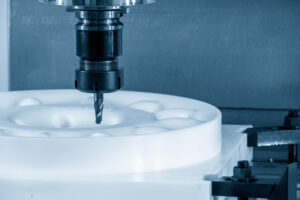

2. フライス加工の基礎知識

フライス加工では、材料の特性に応じた適切な加工法を選ぶことが重要です。MCナイロンとPOMはどちらも工業用プラスチックで、その性質が異なるため加工方法にも違いがあります。MCナイロンは耐摩耗性や耐衝撃性に優れる一方、耐熱性には劣ります。よって、熱による変形が少ない低速加工が適しています。対破、POMは耐熱性に優れているため、高速加工での精度も保ちやすいです。例えば、高精度が要求される歯車などの部品製造にはPOMが適しているでしょう。しかし、どちらの材料も摩擦が原因で熱が発生するため、冷却剤の使用は適切な加工を助けます。結論として、MCナイロンは耐摩耗性や耐衝撃性が求められる低速加工に、POMは耐熱性が重視され、かつ高精度が求められる高速加工に最適です。適材適所での使い分けが、フライス加工の効率と品質を高める鍵となるでしょう。

3. MCナイロンの特徴と加工のポイント

MCナイロンはフライス加工において非常に有用な素材ですが、その特性を理解し使い分けることが重要です。この素材は優れた耐摩耗性や耐衝撃性を持ち、多くの工業分野で部品の材料として用いられています。さらに、吸水性が低く、寸法安定性に優れているため、精密な部品作りに適しています。これに対して、POM(ポリオキシメチレン)もまた優れた機械的特性を持ち、高強度でありながら切削加工が容易で、耐薬品性にも長けています。具体的な例として、MCナイロンはギアやベアリングなどの摩擦が予想される部品に使うのに適しており、POMは精密な筐体や高い剛性が求められる部位に適しています。結論として、フライス加工においてMCナイロンとPOMの特徴を理解し、それぞれの長所を活かすことで、より効率的で品質の高い製品を作り出すことが可能です。

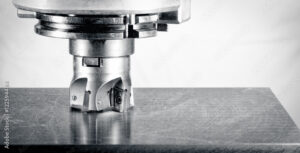

4. POMの材質的特徴と加工上の注意点

POMは、その優れた機械的性質からフライス加工に適した材料です。具体的には耐摩耗性や剛性が高く、寸法安定性にも優れています。これらの特徴は、精密な部品を必要とする産業での使用に最適で、自動車部品やギアなど、耐久性が求められる製品に広く利用されています。ただし、加工時にはPOM特有の熱への感受性に注意が必要で、高温になりすぎると材料が変形する恐れがあるため、適切な切削速度の選定が重要です。このように、POMは加工性に優れた点が利点ですが、使用環境や目的によっては、耐熱性や耐薬品性を考慮した上で、MCナイロンなど他の材料を選択する必要があるでしょう。最終的には、各材料の特性を理解し、用途に合わせて最適な材料を使い分けることが、フライス加工の成功に繋がります。

5. MCナイロン POM 比較:フライス加工における適用例

製品の精度や耐久性を高めるためには、適切な素材の選択が必須です。MCナイロンとPOMはフライス加工において、その特性から異なる用途に使い分けられています。例えば、MCナイロンは耐摩耗性や耐衝撃性に優れており、ギアやベアリングなどの機械部品に適しています。一方、POMは剛性や次元安定性が高く、精密なフライス加工が必要な部品や組み立てでのスナップフィットに多用されます。これらの特性を踏まえれば、工業製品における適材適所の選択が可能となります。結局のところ、フライス加工を行う際にはMCナイロンとPOMの特性を理解し、製品の用途に合わせて最適な素材を選ぶことが、品質の向上を図る上で重要となります。

6. エンジニアリングプラスチックの選定:使用環境と耐性

フライス加工におけるMCナイロンとPOMの選び方については、その特性を理解していることが不可欠です。MCナイロンは摩擦係数が低く、耐摩耗性に優れており、ギアやベアリングなどの部品に使用されることが多いです。一方、POMは硬度が高く、寸法安定性に優れているため、精密な部品や機械加工に適しています。たとえば、MCナイロンは湿気の多い環境での使用に適しており、POMは化学薬品に強い特性を持っているため、それぞれの加工物の使用環境や耐性が重要な選定基準となります。最終的には、加工物がどのような条件下で使用されるのかを考慮し、適切なエンジニアリングプラスチックの選択が求められるのです。

7. MCナイロン POM 比較:コストパフォーマンスと供給状況

工業材料として広く使用されるMCナイロンとPOMは、どちらもフライス加工に適していますが、使い分けが重要です。MCナイロンは耐摩耗性や耐衝撃性に優れ、大型部品や複雑な形状の加工に適しています。一方で、POMは剛性が高く、寸法安定性に優れており、精密部品の加工に適しています。例えば、歯車やベアリングなどはPOMから作られることが多いです。また、MCナイロンは吸水性があるため、湿気の影響を受けにくいPOMが適している場合もあります。コストパフォーマンスとしては、POMはMCナイロンに比べて一般的にコストが高い傾向にあり、供給状況も安定しているため、プロジェクトの予算と要件を考慮して選択することが肝心です。最終的には、用途に応じて最適な材料を選び、効率的で高品質な製品を生産することが大切です。

8. ケーススタディ:実例から学ぶMCナイロンとPOMの使い分け

フライス加工において、MCナイロンとPOMの使い分けはエンジニアにとって必須の知識です。MCナイロンは耐摩耗性や耐衝撃性に優れているため、機械部品のギアやベアリングなど摩擦が生じやすい箇所に使用されます。一方、POMは剛性が高く寸法安定性に優れており、精密な加工が必要な部品や水や化学薬品に触れる環境での使用に適しています。例えば、MCナイロンは自動車の窓の昇降機構や家庭用電化製品のギア部分に、POMは電子機器のコネクタやバルブ、ポンプの部品などに利用されます。このように、それぞれの材質の特性を理解することで、適切な材料選択が可能になり、製品の品質と寿命を向上させることができます。結論として、MCナイロンとPOMはそれぞれ独自の特徴を持ち、使用環境や目的に応じて適切な使い分けが求められるのです。

9. MCナイロンとPOM以外の代替材料と比較

フライス加工において最も適した素材を選ぶことは、製造の効率と品質を左右します。MCナイロンとPOMは、それぞれの特性が異なるため、用途に応じて使い分けることが重要です。MCナイロンは耐摩耗性に優れ、強度も高いため、ギアやベアリングなどの部品に適しています。対してPOMは、寸法安定性と剛性が特徴で、精密な部品や滑らかな表面を必要とする製品に用いられることが多いです。例えば、精密な機械部品や、耐化学性が要求される部品にPOMが選ばれます。これらの材料を選ぶ際には、加工性、耐久性、コストを考慮する必要があり、目的に最も合致した材料選びが重要です。総じて、MCナイロンとPOMはそれぞれ独自のメリットを持つため、製品の要求に応じて使い分けることが、最適な結果を導くカギとなります。

10. MCナイロン POM 比較:最終選定のチェックリスト

MCナイロンとPOMは、それぞれユニークな特性を持つため、フライス加工において使い分けが重要です。MCナイロンは耐摩耗性や耐衝撃性に優れ、大きな力がかかる部品に適しています。対してPOMは、硬度が高く寸法安定性に優れており、精密な部品加工に適しています。例えば、ギアやベアリングのように精度が求められる場合はPOMが選ばれがちです。一方、摩擦が多い環境や衝撃を受けやすい箇所ではMCナイロンが適しています。これらの特性を理解し、適材適所で材料を選定することが、高品質な製品を生み出す鍵となります。最終的には、製品の用途や必要とされる特性を考慮して経験豊富なエンジニアが適切な材料を選ぶべきです。

まとめ

MCナイロンとPOMはともに機械加工性に優れた樹脂ですが、フライス加工においては使い分けが重要です。MCナイロンは熱的な特性に優れ、高温環境での使用に適しています。一方、POMは摩擦特性に優れており、機械部品の摩擦部に適しています。加工精度や環境条件に応じて適切な材料を選択することが重要です。

コメント