【精密加工】MCナイロンのフライス加工で試作品を作る方法

精密加工の世界では、MCナイロンのフライス加工が重要な役割を果たしています。試作品を作る際には、正確な加工技術が必要不可欠です。本記事では、MCナイロンのフライス加工について詳しく解説し、試作品を作るための方法に焦点を当てます。精密加工に興味がある方や試作品に関わる方々にとって、貴重な情報が満載です。

1. MCナイロン フライス加工 試作の概要

1-1. MCナイロンとは

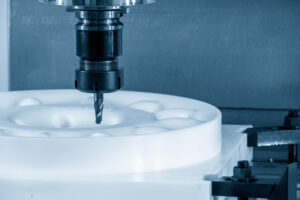

MCナイロンという素材は精密加工を必要とする試作品の製作において、その有用性から注目を集めています。MCナイロンは耐摩耗性や機械的強度が高く、多くの産業で利用されるプラスチックの一種です。試作品を作る際、フライス加工はこの素材の形状を正確に削り出すのに適した方法です。例えば、小さな歯車や複雑な形状の部品など、どのような形状でもフライス加工によって再現が可能です。工程は数値制御(CNC)マシンを使用することで、さらに精度を高めることができます。結論として、MCナイロンを用いたフライス加工は、試作品の製作において高精度かつ効率的な方法を提供します。この技術の進歩により、試作品の品質向上とコスト削減が見込まれます。

1-2. フライス加工の基礎知識

MCナイロンのフライス加工は、試作品を作る際に適した加工方法であると結論付けられます。なぜならば、MCナイロンは耐摩耗性や機械的強度が高く、精密な加工が可能なため、試作品の製造においてその特性を活かすことができます。具体的な例として、小ロットでの製品開発においては、フライス加工を用いて緻密な形状の部品を作り出すことが可能です。また、加工時の温度管理や切削速度の調整を行うことで、MCナイロン特有の加工しやすさをさらに向上させることができます。これらの理由から、MCナイロンはフライス加工での試作品作りに最適であり、その用途は多岐にわたると再度結論づけられます。

1-3. 試作品の重要性

MCナイロンはフライス加工に適しており、試作品制作に利用することで多くのメリットがあります。この材料は高い強度と耐摩耗性を持ち、精密部品の試作には最適です。まず、フライス加工を行うことで、複雑な形状や精密な部品を正確かつ迅速に製作することが可能です。具体的には、工業用ギアや機械部品などが制作可能であり、これらは実用新案の開発段階で実際の動作テストを行うために不可欠です。なお、MCナイロンは熱や化学薬品にも強いため、実用環境を模した耐久テストにも耐えうる試作品を作ることができます。試作品を作る過程で発見される問題点を修正することで、最終製品の品質向上にも繋がるため、試作品制作は開発の成功に欠かせないステップと言えるでしょう。

2. MCナイロンを用いたフライス加工の手順

2-1. 設計図の準備

MCナイロンのフライス加工を用いた試作品作りは、その再現性と正確性から、多くの工業分野で重宝されています。まず、設計図を用意することが重要です。これは、試作品が要求する寸法や形状を正確に反映した加工を行うための基盤となるためです。具体例として、CADソフトウェアを使用して設計図を作成し、フライス加工機に取り込むことで、高精度なMCナイロン製の部品を作り出すことができます。精度の高い加工が実現すると、試作品は機能的にも見た目にも質の高いものとなり、最終製品に近い形での性能評価が可能になります。結論として、設計図の準備は試作品製作の出発点であり、その質が加工の精度に直結するため、最大限の注意を払って行うべき工程です。

2-2. 加工機の選定

MCナイロンは、耐摩耗性や耐薬品性など優れた特性を持つため、さまざまな試作品に利用されることが多いです。試作品を作る際、フライス加工はその精密な形状を実現する上で欠かせない工程となります。具体的には、加工するMCナイロンの板や棒に、フライス盤を用いて必要な形状に削り出すことで、精度の高い部品を製作できます。例えば、歯車やベアリングといった部品は、フライス盤を使って精密な寸法や形状に加工されることが一般的です。最終的に、適切な機械を選定することにより、理想の試作品を効率良く製作することが可能になります。このプロセスを通じて、MCナイロンのフライス加工は製品開発の現場で重宝されるのです。

2-3. フライス加工のパラメータ設定

MCナイロンのフライス加工における試作品制作は、精度の高い製品造りに欠かせないプロセスです。その理由は、フライス加工によって、製品の仕様や設計に合わせた精密な形状を実現できるためです。たとえば、特定の歯車や機械部品の試作時、フライス加工を利用することで、細部にわたる寸法の正確さや滑らかな表面仕上げを求められる部品を効率良く作り出すことが可能です。この工程で特に重要なのは、切削速度、送り速度、切り込み量といったパラメータの設定です。これらのパラメータを適切に設定することで、MCナイロン特有の加工性に合わせた最適な加工条件を見つけることができます。結論として、フライス加工の適切なパラメータ設定を行い、具体的な例を参考にしながら試作品を作成することが、精密なMCナイロン製品を製造する上での鍵となります。

2-4. 加工プロセスの実行

MCナイロンのフライス加工による試作品製作は、優れた精密加工手法として注目されています。フライス加工を用いることで、MCナイロンの頑強な特性と精細な形状を両立させた試作品が作れるためです。具体的には、フライス加工では刃を高速回転させながらMCナイロン素材を削り出し、必要な形状を創出します。この方法により、複雑な形状や緻密なデザインの要件を満たす製品も可能になります。実際に、機械部品やギア、さらには美術品の制作など幅広い分野で試作品として採用されています。最終的に、フライス加工は精密な仕上がりが要求されるMCナイロン製の試作品にとって、最適な加工方法の一つであると結論付けられます。

3. 加工精度を高めるポイント

3-1. 適切な工具の選択

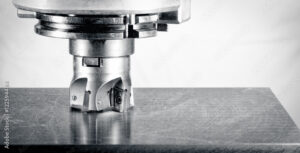

MCナイロンのフライス加工において、適切な工具の選択は試作品製作の成功に不可欠である。MCナイロンは耐摩耗性や耐衝撃性に優れる一方で、加工時に熱を持ちやすく、寸法精度を維持することが難しい素材であるため、特に注意が必要だ。適切な工具を選ぶことで、これらの問題に対処し、精密な試作品を作ることが可能になる。例えば、鋭い刃を持つカッターや、熱に強いコーティングが施された工具を使用することで、MCナイロンの発熱を抑え、スムーズな加工を実現する。また、正しい工具と技術を駆使することで、緻密なデザインの試作品も仕上げることができる。最終的に、これらの工夫を通じて、高品質なMCナイロンの試作品を効率良く製作することができるだろう。

3-2. 加工条件の最適化

MCナイロンをフライス加工で試作品を作る方法は、高精度な加工を実現するためのポイントを理解することから始まります。この材料は、耐摩耗性や高い機械的強度を持ちながらも加工しやすい特性を有しているため、精密加工に適しています。加工する際は、適切な切削速度や送り速度の選定が重要であり、これらは材料の熱変形を防ぐためにも必要不可欠です。例えば、速すぎる切削速度は材質を損なう可能性があり、遅すぎると効率が落ちます。そして、一貫したクオリティを実現するためには、試作段階で加工条件の最適化を重ねることが肝心です。ミリングマシンの精度を最大限活用し、試作品の仕上がりを精査することで、理想的なフライス加工を実現できるでしょう。

3-3. 経験に基づくノウハウ

精密加工の分野でMCナイロンのフライス加工は、試作品を作る際の重要な手段です。この手法を用いることで、実際の製品製造前にデザインや機能の検証が可能となります。具体的には、MCナイロンは加工が容易でありながら耐摩耗性や耐化学性に優れているため、多種多様な製品の試作に適しています。例えば、機械部品やギアなどの試作にも使用されることが多く、実際の運用環境を模したテストを行うことができます。フライス加工を行う際には、適切な切削条件を選定することが重要で、これには切削速度や送り速度、切削深さが含まれます。加工後の仕上がりを良好に保つためにも、これらの条件の最適化が求められます。試作品完成後は、厳密な品質検査を行い、最終製品に近い形での評価が可能となります。このプロセスを通じて、MCナイロンによる精密加工が、試作品作りにおいて重要な役割を果たしていることが分かります。

4. MCナイロン フライス加工 試作品の品質管理

4-1. 寸法検査のプロセス

MCナイロンのフライス加工は精密加工に適しており、試作品の制作に非常に有効です。結論から述べると、フライス加工による試作品作りは、その加工精度が高く、複雑な形状も実現可能です。この加工の魅力は、MCナイロンの優れた機械的特性と組み合わされ、耐摩耗性や耐薬品性が要求される部品製作に特に適しています。たとえば、精密機械のギアや医療機器のコンポーネントとしてMCナイロンは使用され、フライス加工により微細な設計通りの部品が実現されます。さらに、試作品においては、小ロットでもコスト効率良く生産が可能であるため、開発初期段階のコスト負担を軽減できる利点があります。最終的に、フライス加工を用いることで、精密な試作品を効率的に製作することができるのです。

4-2. 表面仕上げの検査

MCナイロンのフライス加工で試作品を作る際には、その精密加工が成功のカギを握ります。フライス加工は、材料を削り出すことで形状を整える工法で、MCナイロンのような工業用プラスチックに適しています。まず、適切な切削速度と送り速度の選定から始めます。これにより、精度の高い加工が可能となり、熱による変形を抑えることができます。次に、専用のカッターやエンドミルの選択が重要です。これらを用いることでMCナイロン固有の滑らかな表面を実現し、高い寸法精度を保つことができます。例えば、ギアや軸受けなどの部品製作時には、このフライス加工が欠かせません。最後に、加工後は細かい検査を行い、寸法や表面の状態を確認します。この流れで高品質な試作品を作り出すことができるのです。総じて、MCナイロンのフライス加工は、正確な設定と慎重な検査により、優れた試作品を製作することが可能となります。

4-3. 耐久性テスト

MCナイロンのフライス加工を使った試作品作成は、精密加工の世界において優れた手法です。結論から申し上げると、MCナイロンは優れた耐摩耗性や耐化学薬品性を持つため、試作品制作に適しています。この素材は、軽量でありながらも高い強度を誇り、多様な工業製品に利用されます。具体的な例として、ギアやベアリングなどの部品がフライス加工を用いてMCナイロンから作られています。この工法では、旋盤やCNC加工機を用いて精密な寸法や形状を実現することができます。しかも、試作過程において修正が必要になった場合でも、MCナイロンは加工のしやすい素材であるため、スピーディーに対応することが可能です。この耐久性と加工の容易さが理由で、MCナイロンはフライス加工による試作品作成に非常に適していると再度強調します。

5. MCナイロン フライス加工 試作品の応用事例

5-1. 産業用コンポーネント

MCナイロンのフライス加工を用いて試作品を作る方法は、精密加工が可能な素材の特性を活かし、高品質な製品を作り出すことができる重要な技術です。MCナイロンはその優れた耐摩耗性や強度のため、多くの産業で部品の素材として選ばれています。試作品を作る際には、形状やサイズの精密な制御が可能なフライス加工が有効です。具体的には、コンピューター数値制御(CNC)フライス盤を使用することで、複雑な形状も再現可能で、一貫した品質を保持しながら効率良く加工することができます。試作品を通して製品の問題点を洗い出し、改善を加えていくことで、最終的な商品開発への成功に繋がります。結果として、MCナイロンのフライス加工は試作品作りにおいて非常に有用な方法であり、多くの企業にとって必要不可欠な工程となっています。

5-2. 医療機器部品

MCナイロンのフライス加工による試作品製作は、その精度の高さから、多くの産業で重宝されています。フライス加工は、MCナイロンのブロックから必要な形状を削り出す方法で、試作品の迅速な製作を可能にします。例えば、歯車やベアリングなどの部品は、耐久性や耐摩耗性が求められるため、MCナイロンでの加工が適しています。また、フライス加工は非常に精密な作業が可能で、複雑な形状や細かな部分も正確に再現できるため、試作の段階で設計の妥当性を確認できるという利点があります。最終的には、フライス加工による試作品が製品開発の効率化をもたらし、品質の向上にも寄与すると言えるでしょう。

5-3. カスタムメイド製品

MCナイロンのフライス加工を活用して試作品を作る方法は、精密加工が可能な素材の選択として最適です。そもそも、フライス加工によって材料から余分な部分を削り取ることで、複雑な形状や精密な製品を生み出すことができます。具体的に、MCナイロンは耐摩耗性や耐化学薬品性に優れ、機械部品などの精密なアイテムの試作においてその性質が求められます。加工も比較的容易で、数値制御(NC)工作機械を使用して、設計通りの寸法や形状を正確に再現することができるため、試作品作りには非常に適しています。結論として、MCナイロンのフライス加工は、耐久性と精密性が要求される試作品制作に最適な方法と言えるでしょう。

6. 選べるMCナイロン フライス加工業者の紹介

6-1. 業者の選び方

MCナイロンのフライス加工による試作品作成は、プロトタイピングの段階で非常に有効です。精密加工が可能なMCナイロンは、機械的強度が高く、耐摩耗性や耐薬品性に優れるため、多くの工業製品で利用されます。試作品を作る際には、寸法の正確さが求められるため、高い技術を持った業者選びが重要です。例えば、高精度のフライス加工を行うことができる業者であれば、複雑な形状や細かな部品も忠実に再現することが可能です。最終製品と同等の品質で試作品を制作できるため、実際の使用環境での検証やテストが行いやすくなります。結論として、MCナイロンを使用したフライス加工では、その技術力の高さから選ばれる業者が、試作品の品質を大きく左右することになるため、業者選びには十分な注意が必要です。

6-2. 国内の優良業者リスト

MCナイロンのフライス加工を用いた試作品作りは、さまざまな産業で重宝されています。試作品を制作する際の精密加工において、MCナイロンはその耐摩耗性や機械的強度が高い特徴から選ばれます。具体的な手順としては、まず、設計図に基づいて必要なMCナイロンのブロックを準備し、フライス加工機にセットします。次に、フライス盤を用いて試作品の形状に削り出し、必要に応じた精度に調整します。例えば、ロボットの部品や特殊なギアなど、特定の形状が求められる製品にはこの加工方法が適しています。最終的に、試作品が設計通りの精度で仕上がったことを確認したうえで、完成となります。この方法で作られた試作品は、耐久性と精度が高く、多くの開発現場での評価を得ています。

6-3. 海外の業者との協業のポイント

MCナイロンのフライス加工は、試作品製作において重要な方法の一つです。まず、精密な加工が可能であるため、MCナイロンは様々な業界で使用されます。この加工によって、製品の設計段階でのアイディアを具現化し、実物の試作を迅速に作成することが可能です。例えば、機械部品やギアなどの試作品作りに適しており、フライス加工は形状やサイズの複雑な部品も精密に作り出すことができます。また、MCナイロンは耐摩耗性や耐衝撃性に優れているため、実際の使用環境に近い条件でのテストが行えます。これらの点から、MCナイロンを用いたフライス加工は、試作品作りにおいて優れた選択肢であると結論づけられます。

まとめ

MCナイロンは耐摩耗性に優れ、精密機械部品や試作品の素材として適しています。フライス加工を利用して、MCナイロンを使った試作品を作ることができます。MCナイロンは切削加工にも適しており、精密な加工が可能です。試作品を作成する際には、適切な加工条件や工具選定に注意することで、高精度な部品を製作することができます。

コメント