【業界標準】MCナイロンの穴あけとフライス加工の基本を学ぼう

MCナイロンは、強度や剛性、耐摩耗性などの特性を持つ素材で、さまざまな産業で使用されています。この記事では、MCナイロンの穴あけとフライス加工の基本について学びましょう。MCナイロンの特性や加工における注意点、効果的な技術など、幅広い情報を提供しています。MCナイロンに関わる作業に取り組む際に必要な基本知識を網羅しており、初心者から上級者まで幅広い読者に役立つ内容です。

1. MCナイロン 穴あけ フライス加工の概要

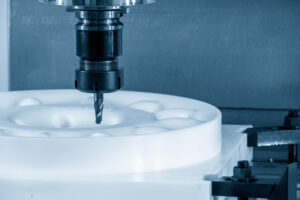

MCナイロンの穴あけやフライス加工は精密な部品作製には欠かせない工程であり、正しい基本知識と技術が求められます。特に、材料の特性を理解していないと加工時に不具合を起こす可能性があるためです。例えば、MCナイロンは熱に弱い性質を持つため、加工中の摩擦熱で溶けやすく、冷却を怠ると精度の高い加工が困難になります。また、穴あけに際しては、ドリルの進行速度や圧力を適切に制御し、バリの発生を抑えなければなりません。フライス加工においても同様に、切削条件を適切に選定することが重要です。これらの基本をマスターすることで、MCナイロンの加工精度を向上させ、幅広い産業での利用が期待されます。結論として、MCナイロンを加工する際は、材料の特性を十分に理解し、正確な技術を用いることが成功の鍵となります。

2. MCナイロンの物性と加工の利点

MCナイロンはその優れた物性により、多岐にわたる産業で穴あけやフライス加工が行われています。耐摩耗性や耐衝撃性に富んだこの素材は、精密な部品作成に不可欠です。特に、MCナイロンの穴あけでは、割れにくい特性を活かし、高い精度の加工が可能になります。また、フライス加工においても、柔軟ながら強度を保ちながらの作業が適しており、複雑な形状の部品製作に最適です。実際の例として、ギアやベアリングなどの機械部品に多用されていることが挙げられます。これらの部品は、耐久性と精度が求められるため、MCナイロンのような加工性に優れた素材が選ばれるのです。まとめると、MCナイロンの穴あけとフライス加工は、その特性を生かして高精度で耐久性のある部品を生産する上で、業界標準となっている技術であると言えるでしょう。

3. MCナイロン 穴あけ加工の基本

MCナイロンの穴あけ加工は、精密機械部品などの製造において不可欠な技術です。この加工により、部品の機能性や組み立ての精度が大きく向上するため重要視されています。例えば、滑りを良くするためや、軽量化のために穴を開けることが挙げられます。具体的には、MCナイロンを使った歯車やベアリングに穴を開け、これにより材料の摩耗を減らすと同時に効率を上げることができます。フライス加工もまた、MCナイロンの形状を正確に削り出すために用いられ、高い形状保持能力が要求される部品作りには欠かせません。このように、MCナイロンの穴あけとフライス加工は、精密機械部品の性能を最大限に引き出すための重要な工程であり、業界標準としての技術の習得は必須です。

4. MCナイロン フライス加工のテクニック

MCナイロンの加工には穴あけやフライス加工が欠かせません。この二つは業界標準の技術であり、熟練した方法で行う必要があります。MCナイロンは摩耗や化学薬品への耐性が高い一方で、加工時にはその硬さと熱に対する特性に注意を払わなければなりません。特に、穴あけ作業では、適切なスピードと切削油の使用が重要です。フライス加工では、切削の際に生じる熱を効果的に逃がすための工夫が求められます。例えば、細かい切りくずを発生させることで熱を分散させる技術です。これらの技術を駆使することで、高品質な加工が可能となり、製品の寿命も延びます。よって、MCナイロンの加工においては、適切な技術の選択と適用が最終製品の品質を左右することを理解し、それに従って作業を行うことが重要です。

5. 穴あけ加工の事例紹介

MCナイロンは、その優れた耐摩耗性や自己潤滑性などの特性から、工業分野で広く使用されています。加工においてもそれらの特性が活かされ、穴あけやフライス加工が必要とされるシーンが多々あります。穴あけ加工では、MCナイロンの種類や厚みに応じたドリル速度や進行速度が重要となります。例えば、細かな部品加工であればドリルの回転速度を遅くし、力を入れ過ぎないよう注意する必要があります。フライス加工においても、ナイロンの熱による変形を防ぐために、適切な切削速度と冷却方法の選定が欠かせません。さまざまな種類のMCナイロンがあり、それぞれに最適な加工方法が存在するため、基本を学ぶことは業界標準として非常に重要です。総括すると、MCナイロンを用いた穴あけやフライス加工は、材質の特性を理解し、適切な加工条件を選定することで、精度の高い製品製造に繋がります。

6. フライス加工の事例紹介

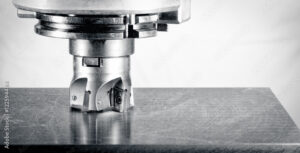

MCナイロンは、その優れた耐摩耗性や耐衝撃性のため、多くの産業で使用されている材料です。穴あけやフライス加工は、MCナイロンを利用した部品や製品を形成する上での基本的な工程です。穴あけ加工では、ピンポイントで精密な穴を開ける技術が必要とされ、フライス加工では平面や曲線を精密に削り出すことができます。たとえば、機械のギアやベアリングに使われる部品製造において、穴あけ加工によって部品同士が正確に組み合わさるための穴を開ける必要があります。加えて、フライス加工によって、ギアの歯やベアリングの溝のような複雑な形状を作り出すことができるのです。このような精密加工を可能にすることで、MCナイロンはさまざまな機能を持った部品へと変貌を遂げるのです。したがって、穴あけやフライス加工は、MCナイロンを用いた製品開発における重要なプロセスと言えるでしょう。

7. 加工時のトラブルシューティング

MCナイロンの穴あけやフライス加工は、機械部品の製造において業界標準の技術です。これらの加工が重要である理由は、MCナイロンが優れた耐摩耗性や耐薬品性を持ちながら加工しやすい点にあります。例えば、ギヤやベアリングなどの部品では精度が求められるため、フライス加工で正確な形状を作り出す必要があります。また、配線や配管を通すための穴あけ加工も、産業機械にとって欠かせない工程です。ただし、加工条件によってはひずみや割れが生じることがあるため、適切な工具選びや冷却の方法など加工時の注意点を理解することが重要です。結論として、MCナイロンの穴あけとフライス加工は、適切な方法を学び実践することで、機械部品の品質と機能性を高めるために不可欠な技術です。

8. MCナイロン加工の安全対策

MCナイロンの穴あけやフライス加工は、業界標準の技術として重要です。これらの加工には専門的な知識が必要であり、適切な方法で行わなければ品質に影響を及ぼす恐れがあります。例えば、フライス加工に不適切な速度や刃物を使用すると、製品の寸法精度や表面仕上げに悪影響を与える可能性が高くなります。さらに、熱が発生しやすいため、冷却剤の使用が汎用プラスチックと比ぼると重要視される点も特徴です。しかし、適切な技術と知識をもって加工を行うことで、MCナイロンの持つ耐久性や耐摩耗性といった優れた物性を最大限に活かすことができます。工業部品などへの適応例も多く、正しく加工することでその性能を存分に引き出すことが可能です。このように、加工方法を正しく理解し、実践することは、MCナイロン製品の品質維持において不可欠です。

9. MCナイロンの穴あけ・フライス加工におけるFAQ

MCナイロンの穴あけやフライス加工は業界標準の技術であり、これを学ぶことは工業分野での技術力向上に直結します。MCナイロンはその優れた強度と耐摩耗性により、幅広い用途で使用されていますが、加工時の注意が必要です。例えば、穴あけでは、刃の速度や冷却方法に注意しないと、ナイロンが溶けやすく、加工精度が低下する恐れがあります。フライス加工においても、適切な切削条件が求められ、旋盤による仕上がりに影響を与えます。加工技術の習得は、製品の品質向上につながり、結果として企業の競争力強化に貢献するのです。このため、業界標準となるMCナイロンの加工技術を身につけることは、技術者にとっても企業にとっても非常に価値のあることだと言えます。

まとめ

MCナイロンは非常に加工しやすい素材であり、穴あけやフライス加工に適しています。穴あけには通常のドリルやエンドミルを使用し、フライス加工には適切なフライス盤を用いることで高精度な加工が可能となります。適切な切削条件を選び、工作機械の操作を慎重に行うことで、高品質な加工が実現できます。

コメント