【2023最新】MCナイロン加工法:穴あけ・フライステクニック編

2023年最新の加工技術、MCナイロン加工法についてご紹介します。この記事では穴あけやフライス加工のテクニックに焦点を当て、MCナイロンの特性とその加工方法について詳しく解説します。どのような用途においても必要不可欠なMCナイロン加工について、理解を深めていきましょう。

1. MCナイロンの特性と穴あけ加工の基礎

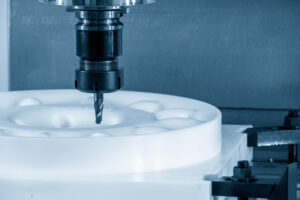

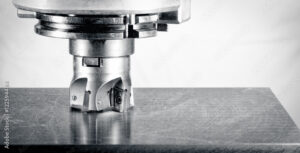

MCナイロンは耐摩耗性や機械的強度に優れており、多くの工業分野で利用されていますが、加工方法には特別な注意が必要です。特に穴あけ加工では、MCナイロンの熱膨張率の高さが課題となります。この問題を克服するためには、低速かつ一定の送りで穴あけを行い、かつ冷却液を適切に使用することが重要です。例えば、フライス加工の際には、工具のエッジが鋭利であることを確認し、摩擦熱を最小限に抑えるためにも冷却液を豊富に使うことが推奨されています。これにより、MCナイロンの特性を活かした精密な加工が可能となり、製品の品質向上に寄与することができます。結論として、MCナイロンの加工には適切な技術と知識が不可欠であり、これらをマスターすることで、高品質な加工が期待できるのです。

2. 小径ドリルを用いたMCナイロンの精密穴あけ技術

MCナイロンはその加工性と耐久性から多くの産業で利用されていますが、精密な穴あけ作業は依然として技術を要する分野です。この加工技術のポイントは、適切な工具選びと加工速度の管理にあります。例えば、小径ドリルを使用する場合、高速での穴あけは熱による膨張を引き起こし、精度が落ちる可能性があります。そのため、加工速度を適切に抑えつつ、冷却液を使用して熱を管理することが重要となります。また、MCナイロン特有のねじれや変形を防ぐためには、ドリルの進行角度や位置の正確性も細心の注意を払う必要があります。これらの細かな配慮を行うことで、高精度で且つ効率的な穴あけ加工が可能となります。これらの技術がさらに洗練されれば、MCナイロンの加工精度は向上し、より幅広い産業での応用が見込まれます。

3. MCナイロン フライス加工の基本と応用

MCナイロンの加工法には様々な技術がありますが、穴あけやフライス加工は特に重要です。これらの加工法は、MCナイロンの精度と機能性を大きく左右するため、精密な技術が要求されます。具体的な例として、産業機械のギアやベアリングなどのパーツでは、微細な誤差も許されない正確な穴あけ加工が必要とされます。また、フライス加工によって複雑な形状を持つ部品を製造することができます。最新の技術を用いた穴あけやフライス加工は、これらの要件を満たすために、高速で精密な加工を可能にするCNCマシニングセンターなどの導入が進められています。結論として、MCナイロン加工における穴あけ・フライス加工技術の向上は、より高機能な部品製造に不可欠であり、最新の機械や技術の導入がこれを支えていると言えます。

4. 穴あけ工具とソリッドエンドミルの選定基準

MCナイロンの穴あけやフライス加工は精密な技術を要します。その理由は、MCナイロンが特有の弾性を持ち、加工時に変形しやすいからです。適切な工具と技術を使えば、このような問題を克服できます。穴あけには専用のドリルが必要で、フライス加工にはソリッドエンドミルが推奨されます。例えば、穴あけには鋭い切れ味を持ち、MCナイロンに適したコーティングが施されたドリルを使用することで、きれいな仕上がりを実現できます。フライス加工では、高い切削速度と正確な送り速度で、滑らかな表面を削り出すことができます。最終的には、これらの加工法をマスターすることで、MCナイロンの可能性を最大限に引き出し、多様な用途で使用することが可能になります。

5. MCナイロン加工のための切削工具の種類と特徴

MCナイロンは、その加工性の良さから産業界で広く活用されている素材です。加工方法には様々な技術がありますが、特に穴あけやフライス加工は精密な仕上がりが求められるため、適切なテクニックが不可欠です。穴あけ加工には、ドリルの先端角や切削速度に注意を払い、素材が溶けるのを防ぎます。また、フライス加工では、フライスの種類に応じて切削条件を調整することが重要で、これによりMCナイロンの寸法精度や表面粗さを制御することができます。具体的な例として、円滑な切削を実現するための速度調節や、加工時の熱に強い切削油の使用が挙げられます。こうしたテクニックを駆使することで、MCナイロンはさまざまな製品へと変貌を遂げるのです。

6. 加工技術の進化:MCナイロンの生産性向上への影響

MCナイロンの加工法における最新技術は、穴あけやフライス加工の精度と効率を飛躍的に向上させています。これらの技術は製品の品質を一層高めることができ、効率的な生産を実現しています。例えば、レーザーを用いた穴あけでは、従来の方法よりも正確かつ迅速に加工できるため、時間とコストの削減につながっています。同様に、高速で精密なフライス技術は、複雑な形状のMCナイロン製品を一貫して高い品質で提供可能にしています。このような最新技術の導入により、MCナイロンの加工業者は生産性の向上とともに、消費者の多様なニーズにも柔軟に対応できるようになりました。結果として、2023年現在、MCナイロンの加工法は、より高度で効率的な生産をもたらし、産業全体の競争力を高めています。

7. 機械システム系卒業研究の事例:MCナイロンの穴あけ・フライス加工

MCナイロンの加工技術は、その耐久性と加工のしやすさから幅広い産業で利用されています。特に、2023年における穴あけとフライス加工の最新技術は、高精度で効率の良い生産を可能にし、日本製造業における競争力をさらに強化しています。穴あけには、特殊なドリルを用いて加工面の欠けや割れを防ぎながら、緻密で滑らかな穴を実現します。フライス加工においては、切削速度の最適化と冷却技術の進化が、品質と作業効率を格段に向上させています。具体的な例として、精密機器の部品製造におけるMCナイロンの利用が挙げられます。ここでは、限られた空間に合わせた精緻な穴あけが求められ、その穴の品質が製品の性能を左右することになります。このような高度な技術の進歩は、MCナイロンを用いた製品の信頼性を高め、広範な用途への展開を促進しています。総じて、MCナイロンの加工技術は、常に進化しており、それに適応することで、より良い製品づくりに貢献しているのです。

8. MCナイロン製品開発の最前線:切削加工品から製品ラインナップまで

MCナイロンの加工技術は進化を続けており、2023年には穴あけやフライスといった加工技術がさらに洗練されました。この素材はその優れた機械的性質から、工業分野での需要が高まっています。特に精密な穴あけ加工は、部品の組み立てにおいて欠かせない工程であり、フライス加工による形状の制作もまた、MCナイロンの特性を活かした製品を生み出すために重要です。例えば、ロボットの関節部分やギアなど、耐摩耗性や耐衝撃性が求められる部品にMCナイロンは適しています。これらの加工法により、MCナイロンはより広範なアプリケーションで利用できるようになりました。今後もMCナイロンの加工技術の進化は、新たな製品開発を促進し、工業分野での応用範囲を広げていくことでしょう。

まとめ

MCナイロンは穴あけやフライス加工に適した素材です。穴あけには、スパイラルドリルやエンドミルなどを使用し、適切な刃先形状と切削速度を工夫することで、綺麗な穴加工が可能です。また、フライス加工では、回転数や送り速度を適切にコントロールすることで、滑らかな表面加工が実現できます。これらのテクニックを駆使して、MCナイロンの加工性能を最大限に引き出しましょう。

コメント