【2023年版】MCナイロン切削加工の最新技術と効率的な方法

2023年に入り、MCナイロン切削加工の最新技術と効率的な方法についてご紹介します。MCナイロンはその特性から様々な産業で使用されており、その加工方法について理解することは重要です。本記事ではMCナイロンの特性や切削加工、特にフライス加工に焦点を当て、最新の技術と効率的な方法について解説します。MCナイロン切削加工の最新情報に興味のある方々にとって貴重な情報源となることでしょう。

1. MCナイロンとは

1-1. MCナイロンの基本的な特性

MCナイロンの切削加工に関する最新技術と効率的な方法を探ることは、2023年の製造業において重要な焦点となっています。MCナイロンは耐摩耗性や自己潤滑性に優れた工業用プラスチックで、精密な加工が可能です。フライス加工技術の革新により、これらの特性を活かした切削加工が可能になり、製品の品質向上および生産性の向上が期待されます。例えば、最新のCNCフライス加工機を使用することで、従来よりも高速で精密な加工が行え、時間とコストの削減に寄与します。さらに、切削時の熱損傷を防ぐための冷却技術の発展も、品質維持に不可欠です。これらの技術の進歩により、MCナイロンの切削加工は、より効率的で、高品質な製品製造へと進化しているのです。

1-2. MCナイロンの種類とグレード

MCナイロンの切削加工技術は、精密な部品製造において重要な役割を果たしています。特に2023年においては、その加工効率と技術の進化が顕著になってきています。なぜならば、最新のフライス加工技術は、材料の無駄を削減し、製品の精度を一層向上させるために開発されているからです。例えば、高速で正確な切削を可能にする新型のカッターや、切削抵抗を低減するためのコーティング技術が導入されています。これらの技術は、例えば医療機器や自動車部品など、精密性が求められる製品の効率的かつ高品質な生産に直結しています。結論として、MCナイロン切削加工の最新技術は、材料の節約と製造効率の向上に大きく貢献しており、これにより産業全体の競争力の強化が期待されます。

2. MCナイロンの切削加工の概要

2-1. 切削加工とは

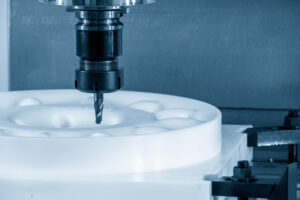

2023年におけるMCナイロンの切削加工技術は、その精度と効率性において大きな進歩を遂げています。MCナイロンはその優れた耐摩耗性や機械的強度から、多くの工業製品で利用されていますが、これらを形作るためには高い技術が要求されます。最新技術では、フライス加工を駆使することで、微細な部品から大きな成形品まで、より複雑な形状を効率的に加工することが可能です。具体的な例としては、高速かつ正確なCNCフライス機を使用することで、以前に比べて生産時間が大幅に短縮され、精度も向上しています。このような技術革新により、従来にない形状のMCナイロン製品を低コストで提供することが可能になり、結果として多様な産業での需要拡大が見込まれます。

2-2. MCナイロン切削加工の特徴

MCナイロン切削加工は、その優れた耐摩耗性や耐衝撃性により、機械部品や工業用途に広く利用されています。2023年における最新の加工技術は、その生産性と精度を飛躍的に向上させています。例えば、フライス加工では、切削速度の最適化や耐熱性に優れた切削工具の使用が普及し、従来よりも迅速かつ正確な加工が可能となりました。これにより、MCナイロンの加工コストを低減し、同時に製品の品質を確保することができるのです。さらに、コンピュータ制御による自動化技術が進展し、複雑な形状の部品でも一貫した品質で大量生産が実施可能になっています。よって、MCナイロン切削加工の最新技術は、効率性と経済性を両立させる重要な進歩と言えます。

3. フライス加工とその適用

3-1. フライス加工の基本

2023年におけるMCナイロンの切削加工では、フライス加工の精度と効率が大きく向上しています。これは、新しい技術の導入と切削工具の改良が進んだ結果と言えます。特に、微細な加工が要求される部品製作において、高い精密度が求められる現在、日本国内の最新フライス加工技術は極めて重要な役割を果たしています。実例を挙げると、特殊コーティングされた切削工具を使用することにより、従来に比べて耐久性が向上し、長時間の作業でも精度の低下が少ないことが挙げられます。また、切削速度の最適化により、加工時間の短縮が可能になっており、これは効率的な生産に直結しています。こうした技術進化は、産業全体の競争力向上に寄与すると共に、MCナイロン切削加工の可能性を広げています。最後に、これらの技術革新は今後も継続され、より効率的かつ高品質な加工方法が求められるでしょう。

3-2. MCナイロンへのフライス加工の適用例

MCナイロンは、その耐摩耗性や機械的強度の高さから、多くの工業分野で切削加工されています。2023年版の最新技術では、効率的かつ精密な加工を可能とするフライス加工の進化が注目されています。例えば、特別なコーティングを施したカッターの使用や、高速で精巧なツーリングマシンの開発により、MCナイロンの加工品質が大幅に向上しています。これらの技術革新により、加工時間の短縮と製品の品質向上が図られると同時に、材料の無駄も削減されるため、コスト面でもメリットがあります。最先端のフライス加工技術は、製品の信頼性を高めるだけでなく、製造現場の効率化にも大いに貢献しているのです。

4. 樹脂切削加工の作業手順

4-1. 加工前の準備

MCナイロン切削加工の最新技術は、効率と精度の観点から注目を集めています。従来の加工方法に比べ、新しいフライス加工技術は、時間とコストの削減に大いに貢献しています。例えば、3D CADデータを利用した加工は、複雑な形状も正確に再現でき、製品の一貫性を保つのに有効です。さらに、省エネで環境に優しい技術も導入され、リサイクル材料の使用も進んでいます。このような最新技術の導入により、MCナイロンの切削加工はさらなる発展を遂げるでしょう。最終的には、これらの技術が工業全体の競争力を高めることにも寄与すると考えられます。

4-2. 実際の作業プロセス

2023年におけるMCナイロンの切削加工技術は、精度と効率化の点で大きく進化しています。この素材は、その優れた機械的特性から多くの工業分野で利用されるようになりましたが、切削加工には専門的な技術が求められます。最新の加工技術では、高速度のフライス加工に適応することで、素材の熱変形を最小限に抑えることが可能となっており、これにより加工時間の短縮と精度の向上が図られています。具体例としては、特殊な加工液を使用することで摩擦熱を低減し、切削精度を高める方法や、コンピューター制御による精密なカットが挙げられます。このような最新技術の導入により、MCナイロンの切削加工はより効率的かつ経済的に行えるようになり、今後もこの分野の技術発展が期待されています。

5. MCナイロンの加工法について

5-1. 加工法の選定基準

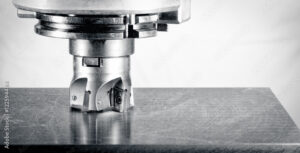

2023年におけるMCナイロン切削加工技術は、その精度と効率の向上が顕著です。MCナイロンはその優れた耐摩耗性や機械的特性により、幅広い産業で利用され、最近ではフライス加工においても高度な技術が導入されています。この加工法は、精密な形状が求められる部品の製造に不可欠であり、選定基準としては、材料の特性を理解し、それに適したカッターや刃の選択が重要です。例えば、MCナイロン専用のカッターを使用することで、加工時の熱影響を最小限に抑え、製品の品質向上に寄与します。また、適切な切削油の選定も、加工精度を左右するため、非常に重要です。このような最新技術と方法の適用により、MCナイロンの切削加工はさらに効率化され、精度の高い部品をより速く生産できるようになっています。これは、産業全体の競争力向上に貢献するポイントであると結論づけられます。

5-2. 加工法の比較と効率的な方法

2023年においても、MCナイロンの切削加工は製造業における重要なプロセスの一つです。なぜなら、MCナイロンは耐摩耗性や耐衝撃性など優れた特性を持っており、様々な工業製品の部品に用いられるからです。特に、フライス加工技術の進歩により、より精密で効率的な加工が可能になってきました。例えば、マルチ軸制御による精密加工や、高速で安定した切削を実現するカッターの改良などがあります。これらの技術によって、短時間で高品質なMCナイロン部品の生産が可能となり、生産コストの削減にも繋がっています。結論として、2023年版の最新技術は、従来の方法に比べて、生産効率と品質の両面で優れた結果をもたらすことが期待され、MCナイロン切削加工の分野で今後も注目されるでしょう。

6. MCナイロンのスリット加工

6-1. スリット加工の目的とメリット

スリット加工とは、MCナイロンのような素材の表面を狭く細かい溝を入れる加工方法です。2023年におけるMCナイロンのスリット加工は、一層精密な技術と効率的な方法によって、その重要性が増しています。この加工は、MCナイロンの滑らかさを損ねることなく、部品の組み合わせや摩擦の低減など特定の目的を果たすために重要です。例えば、スリットを入れたMCナイロンは、精密な機械のガイドレールに使われることが多く、摩耗を減らし、耐久性を高めます。また、フライス加工技術の進化により、スリットの形状や深さをより細かく制御することが可能となり、カスタマイズの要求に応じた部品製造が容易になっています。まとめると、スリット加工はMCナイロンの機能性を高めるために不可欠であり、その最新技術によってより効率的かつ多様な用途に対応する部品の製造が実現しているのです。

6-2. スリット加工の手順と注意点

スリット加工は、細かな部品をMCナイロンから切り出す際に重要な工程であります。この加工により、精度の高い部品を効率的に製造することが可能です。まず、正確な寸法の計測が不可欠であり、専用の測定器具を使用して、加工前のMCナイロンのサイズを把握することが重要です。次に、適切な切削工具を選択し、MCナイロンの特性に応じた速度で切削を行います。例えば、フライス加工機を使用することで、一定の深さや形状の溝を連続的に加工することができます。しかし、MCナイロンは熱に弱いため、加工時の発熱には十分注意し、冷却剤を適宜用いることで品質を保つ必要があります。最後に、加工後はバリ取りなどの仕上げを丁寧に行い、高品質な部品を得ることができます。このように、スリット加工は計測、選択、加工、冷却、仕上げといった段階を慎重に行うことで、MCナイロンの効率的かつ高品質な切削加工が実現するのです。

まとめ

MCナイロンは切削加工やフライス加工において、高い耐摩耗性や耐疲労性を持つため、高速・高能率で加工が行えます。最新技術としては、高硬度の切削工具を使用することで長寿命化を図る方法や、高速切削に適した冷却潤滑剤の利用が挙げられます。また、切削速度や切削深さの最適化によって、効率的な加工が可能となります。MCナイロンを使用した切削加工やフライス加工においては、適切な工具や加工条件を選定することが重要です。

コメント